盾构盾尾金属刷有限元分析

2018-06-22张光辉魏林春

钟 波,张光辉,魏林春

(1.武汉理工大学土木工程与建筑学院,武汉 430070;2.上海隧道工程有限公司,上海 200082)

由于盾构的盾壳内径大于混凝土管片外径,因此两者之间存在一定的环形间隙,称为盾尾间隙。为了防止外部泥浆、地下水等杂物从盾构盾尾间隙渗漏到盾构主体,保护盾构主体正常掘进运行,在盾构机尾部设置了至关重要的密封装置,即盾尾刷。在运用盾构法施工时,盾尾刷对盾构掘进的质量、效率和安全起着至关重要的作用。一旦盾尾刷损坏,盾尾发生渗漏就会破坏泥水平衡,影响盾构主体工作,严重的会引起地层下沉,甚至导致盾构无法推进[1-4]。

某工程盾构盾尾刷共有四道,组成了三个密封腔,三个密封腔通过注入盾尾油脂保证压力平衡和不发生泥水、注浆浆液等杂物渗漏,从而使盾构主体正常工作。因此,盾尾刷所受外力来源为盾尾油脂注入压力及同步注浆压力。

现今盾尾刷都是统一制式的,并未根据实际工程需要而做出结构优化与调整。小直径盾构盾尾刷可能并不完全适用于大直径盾构,不再适用于所有的施工压力与盾尾间隙。当盾尾间隙或施工压力超出其允许范围时,可能会发生破坏,进而出现盾尾渗漏,影响盾构机主体工作。因此,对盾构盾尾刷在不同的盾尾间隙与压力下的工作性能研究是很有必要的。以某工程盾构盾尾刷为研究对象,对其在110 mm、160 mm的盾尾间隙与0.5 MPa、1.0 MPa压力下的工作性能进行了有限元分析,希望为盾构盾尾刷工作性能计算提供参考借鉴。

1 有限元模型和计算工况

1.1 有限元模型

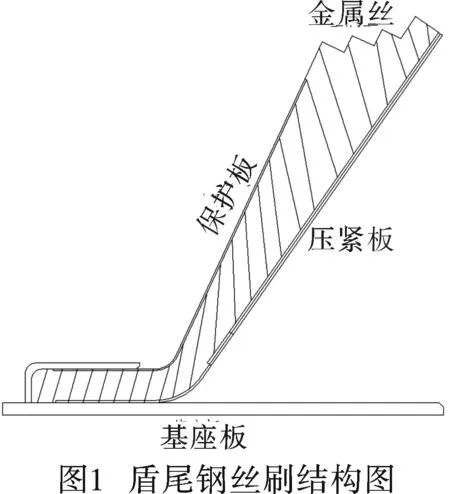

盾尾刷由前保护板、后压紧板、中部金属钢丝刷、基座板构成,如图1所示。

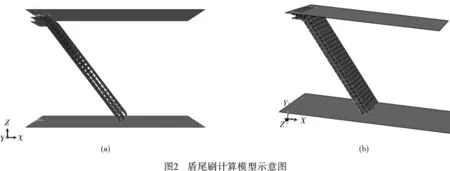

根据工程盾尾刷实际构造进行简化处理,采用有限元计算软件ABAQUS进行计算,计算模型如图2所示。考虑到盾尾刷是设置在盾构盾壳和混凝土管片之间的,二者的刚度较大,变形较小,因此将盾壳与混凝土管片均简化为刚性面。除此之外,前后具有金属夹板,材料为钢材,按实际尺寸进行建模,前板厚1.0 mm,后板厚1.5 mm。

盾尾刷实际构造中前保护板与后压紧板角度不一致,不平行,模型简化为一致、平行。中间的金属丝制成的刷子,简化为图2中的横栅格板的形式,即中部是与前后板平行的面板,垂直方向为竖向隔板,与前后板接触。这样简化是因为金属丝不易模拟,而且金属丝刷具有一定的抗压能力,但是抗弯和抗剪能力不足,因此按栅格板的形式简化。

各个部分之间的接触条件为栅格板与前后面板之间设置光滑接触,前后板与刚性板之间设置光滑接触。而约束条件为上部分刚性板完全约束自由度,下部刚性板的约束为除竖向位移自由度之外的所有自由度,并且在分析步中设置强制竖向位移,迫使下部刚性板向上位移,使得两部分刚性板之间的距离符合盾构壳体和管片之间的距离。金属刷是焊接在盾构壳上的,所以在前后板、横格栅板上部水平部分端部固接。

由于金属丝制成的刷子材料本构未知,所以横格栅板的本构材料参数设置较为困难,暂定为在普通钢材的基础材性上进行折减。由于盾尾刷金属丝刷本身抗弯能力不足,所以将平行面板材料的弹性模量设为一般钢材的1/10,而竖向隔板弹性模量设为1/3。前后钢板材料参数根据材性试验得到,密度为7 850 kg/m3,E=214 GPa,泊松比ν=0.28,屈服强度σs=1 200 MPa,极限强度σb=1 556 MPa。

计算模型按实际尺寸建立,采用S4单元,单元尺寸为5 mm。

计算分析步:Step1,设置强制位移约束,迫使下部刚性板向上位移;

Step2,在前后板X正方向一侧施加垂直于板面的均布荷载模拟两个腔室填充油压力差。

1.2 计算工况

上部和下部刚性板之间的距离即盾尾间隙取110 mm和160 mm,压力取0.5 MPa和1.0 MPa,所以数值计算分为4个工况。

2 有限元分析结果

将有限元计算结果与盾尾刷材料参数对比分析盾尾刷是否会发生强度破坏或者疲劳破坏。

2.1 强度分析

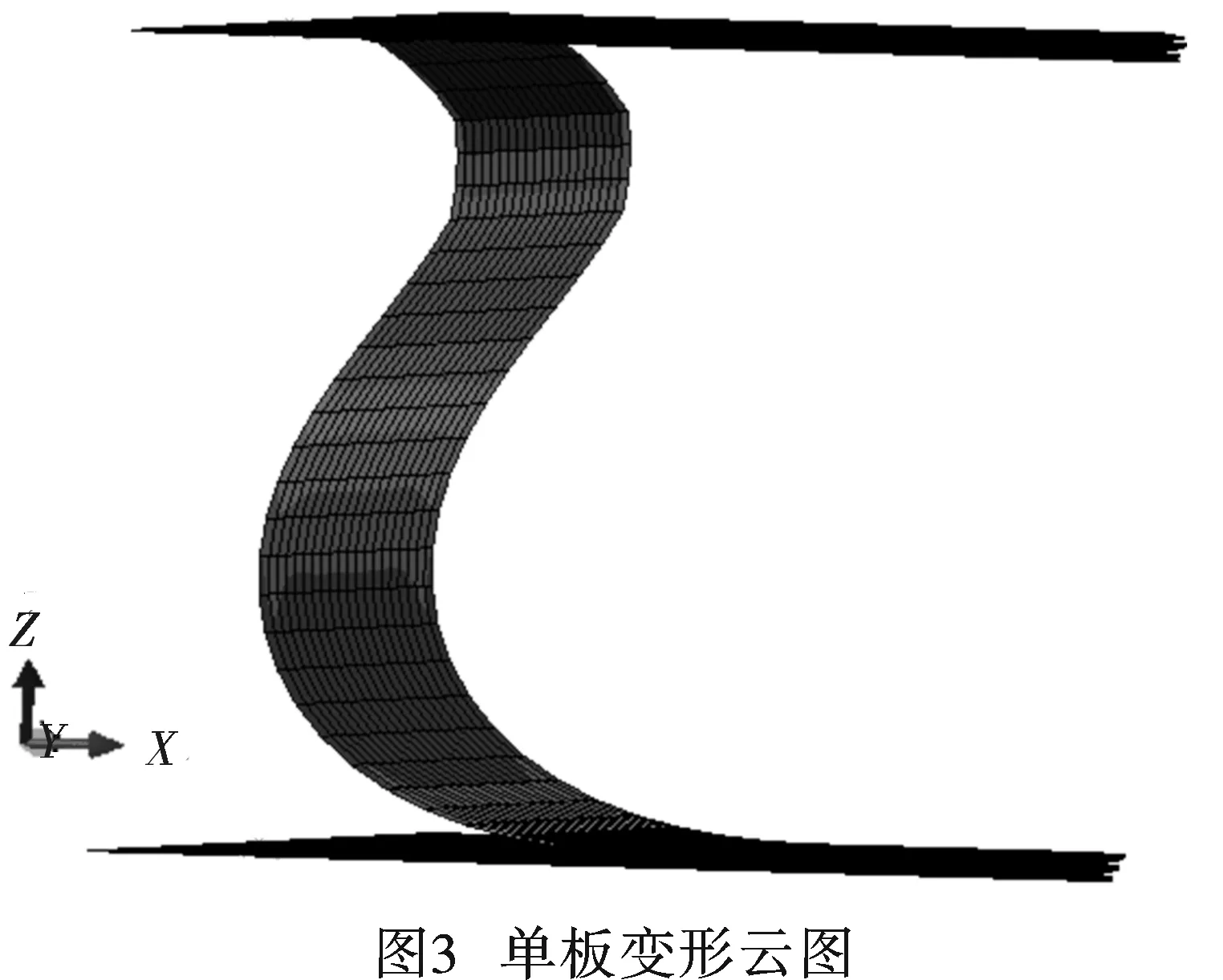

盾尾刷的变形模式如图3所示,应力与变形概况计算结果汇总如表1所示。

表1 应力、位移结果表

由表1可知:4种工况中,无论盾尾间隙为110 mm还是160 mm,均已产生很大的变形和应力,结构前后板容易断裂破坏。当往X负方向继续施加荷载后,盾尾刷会弯曲变形,应力增加迅速。无论何种荷载,相比于160 mm间距,110 mm间距的最大应力更大;同种间距,不同荷载下,X向位移变化基本一样,应力在110 mm间距时相差更大,达到160 MPa左右。所有工况的应力都已接近屈服强度1 200 MPa,而且间距110 mm,荷载1 MPa时最大应力达到1 337 MPa,超过屈服极限1 222 MPa,说明结构发生塑性变形,具有破坏的趋势。

2.2 疲劳分析

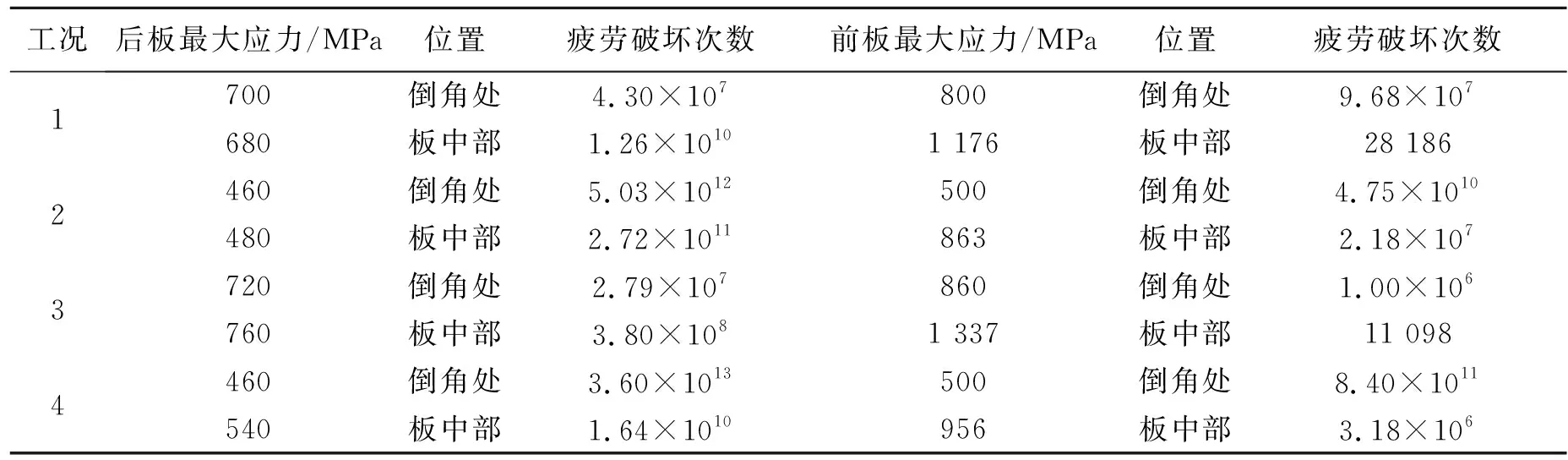

疲劳破坏是指钢材在反复循环力的作用下,在达到一定次数之后,结构发生破坏的现象。而反复循环力作用的次数,即疲劳破坏次数,可以依据构件应力采用Goodman直线模型与经验公式进行估算,结果如表2所示。

表2 疲劳破坏分析结果表

由表2可知:4种工况中,盾尾间隙160 mm的疲劳破坏次数远高于110 mm。相比于根部,板的中部更容易发生疲劳破坏。疲劳破坏的最少次数为11 098次,而在实际工程中,基本达不到这个次数。因此,认为基本没有疲劳破坏的可能。

3 结 论

以某工程盾构盾尾刷为研究对象,对某工程盾构盾尾刷在110 mm、160 mm的盾尾间隙与0.5 MPa、1.0 MPa压力下的工作性能进行了有限元分析。结果表明盾尾刷在1.0 MPa下会发生强度破坏,基本不会发生疲劳破坏。盾尾刷的变形模式是中部弯曲,呈现出“S”型。

[1] 温超杰,陈 勇,潘孟孟,等.浅谈盾构施工盾尾刷更换的质量监理[J].建设监理,2013(9):1-73,79.

[2] 王海强.盾构掘进过程中盾尾刷更换技术[J] 石家庄铁道大学学报,2015,24:142-144.

[3] 李艳春.盾构法隧道施工中盾尾刷的优化与保护[J].湖南城市学院学报,2015,24(3):33-34.

[4] 江 旭.盾构盾尾刷保护及盾尾漏浆防止措施[J].盾构工程,2016(4):57-59.