强磁场作用下材料扩散型固态相变的微观机理

2018-06-21宋建宇娄长胜张伟强宋金阳

宋建宇,娄长胜,张伟强,赵 骧,宋金阳

(1.沈阳理工大学 理学院,沈阳 110159;2.材料各向异性和织构教育部重点实验室(东北大学),沈阳 110004;3.东北大学 软件学院,沈阳 110128)

强磁场材料科学作为一门新兴的交叉学科得到了人们的广泛关注[1],其中在材料的固态相变过程中强磁场可以改变相组织的形态和大小这一现象成为研究者关注的焦点之一.2000年,Maruta等[2-3]在Fe-0.1%C、Fe-0.6%C合金的奥氏体向铁素体转变过程中施加8 T强磁场,首次发现奥氏体平行于磁场方向呈链状分布于铁素体的基体内,认为奥氏体晶核的磁偶相吸作用是这种链状组织的形成原因.Shimotomai等[4-5]在Fe-0.1%C-0.2%Si-2.0%Mn、Fe-0.6%C和Fe-0.1%C-0.2%Si-1.3%Mn-0.1%Ti钢奥氏体向铁素体的转变过程中施加12 T的强磁场,发现铁素体组织平行于磁场方向伸长且呈链状分布,认为其原因是铁素体晶核的磁偶极子作用.Ohtsuka等[6]在加Nb亚共析钢的共析转变过程中施加10 T强磁场,发现铁素体晶粒平行于磁场方向伸长并呈链状分布.Hao等[7-8]在Fe-0.4%C合金扩散型相变过程中施加强磁场,发现铁素体晶粒沿磁场方向呈链状排列且被拉长,认为磁偶极子的相互作用是其原因.Zhang等[9-10]在42CrMo钢奥氏体化后以不同速度进行冷却过程中施加12 T强磁场,发现以10 ℃/min冷却时铁素体组织被拉长且呈链状排列,研究者认为,铁素体组织平行于磁场方向伸长且呈链状排列可以降低退磁场能.Zhao等[11-15]研究了Fe-0.12%C、Fe-0.52%C和Fe-0.76%C合金在强磁场作用下的扩散型固态相变,同样发现了磁场作用下材料室温组织的形态各向异性,认为是磁偶极子作用和退磁场能共同作用的结果.

研究者将强磁场可以改变材料固态相变相组织的形态和大小的原因归结为磁偶极子和退磁场这种宏观的影响,但基于磁场对电子离子的影响这种更根本的微观机理却没有报道.基于此,本文根据实验结果提出强磁场作用下材料固态相变的微观机理.

1 实 验

1.1 强磁场对Fe-0.12%C合金固态相变组织形貌的影响

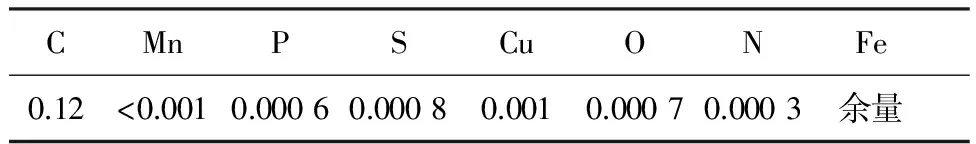

样品的化学成分见表 1.样品规格为7 mm×7 mm×1 mm.

表1 实验用钢的化学成分(质量分数/%)

样品置于磁场设备中心位置,样品的7 mm×7 mm面与磁场方向平行,热处理工艺如下:在真空度10-3Pa状态下,分别在0、4、8、12 T磁感应强度下,从室温以5 K/min 的速度加热到奥氏体化温度(A3温度)以上30 K 即1 165 K,保温30 min后,以0.5 K/min的速度冷却到873 K,然后炉冷至473 K,撤磁场和真空.样品磨制抛光并腐蚀后用OLYMPUS/GX71型金相显微镜观察室温显微组织.

1.2 强磁场对材料电子分布的影响

研究所用试样为纯铝板,规格为200 mm×100 mm×10 mm.实验用铝板分别以长度方向即200 mm×10 mm面垂直于磁场方向和平行于磁场方向放置于磁场设备中心位置,常温常压下,分别在0、0.5、1.0、1.5、2.0、2.5、3.0、3.5、4.0 T磁感应强度下用PF66B型数字多用表测量长度方向电阻.

2 结 果

2.1 强磁场对Fe-0.12%C合金固态相变组织形貌的影响

分别在0、4、8及12 T磁场作用下,样品经热处理后的室温金相组织照片如图1所示,图中磁场方向为箭头方向.照片中深颜色部分为珠光体组织,浅颜色部分为先共析铁素体组织.

观察金相照片发现:无磁场(0 T)样品的室温显微组织中(图1(a)),浅色铁素体组织的形貌为等轴形状,深色的珠光体组织出现在铁素体晶粒之间,一部分珠光体团为等轴状形貌,另一部分珠光体团的形貌有长轴方向,但长轴方向呈现出无规分布,没有微观组织择优取向;而施加稳恒强磁场进行热处理后,样品的室温金相组织形貌变化显著,在4和8 T磁场作用下(图1(b)和(c)),位于铁素体晶粒之间的珠光体组织的形貌变为细长形状,其中一部分珠光体组织的长轴方向平行于磁场方向,另一部分珠光体组织的长轴方向有平行于磁场方向的趋势,并且珠光体组织平行于磁场方向的长度显著增加,在12 T磁场作用下(图1(d)),这种趋势明显增强,表明随磁感应强度增高,珠光体组织的长轴方向平行于磁场方向伸长的程度增强.另外,由金相照片也可以明显看到,铁素体组织平行于磁场方向伸长并呈链状排列的趋势随磁感应强度增高而增强.

2.2 强磁场对材料电子影响

常温常压下,铝板分别以长度方向即200 mm×10 mm面垂直于磁场方向和平行于磁场方向放置,分别在0、0.5、1.0、1.5、2.0、2.5、3.0、3.5、4.0 T磁感应强度下用PF66B型数字多用表测量长度方向电阻的结果如图2所示.图2的测量结果表明,随磁感应强度增强,同一块纯铝板,平行于磁场方向时电阻减小,垂直于磁场方向时电阻有增加趋势.

图1 强磁场作用下Fe-0.12%C合金的室温显微组织(箭头方向为磁场方向)

Fig.1 Microstructures of Fe-0.12%C alloy under different magnetic flux density (The arrow direction is the magnetic field direction)

图2 不同磁感应强度下纯铝板的电阻

Fig.2 The resistance of the pure aluminum plate under different magnetic flux density

3 讨论和分析

3.1 强磁场作用下扩散型固态相变微观机理

研究者应用强磁场处理不同材料观察到了室温组织中相似的形状各向异性,这种相似的形状各向异性必然有共同的微观作用机理.

以西方女性的法律人格发展史为例。在相当长的一段历史时期中,英美等国的女性所能享有的权利,和男性有着极大的不同。在美国,虽然平等的思想在独立革命时期已日渐形成和传播,但女性仍然处于明显的从属地位,没有选举权,不被允许拥有财产,没有平等的就业机会和受教育机会……到19世纪,情况仍是如此,[注][美]霍华德·津恩:《美国人民史(第五版)》,许先春、蒲国良、张爱平译,上海:上海人民出版社,2013年版,第93—101页。英国的情况也差不多。[注]关于英国16到20世纪女权发展的情况,可参见[英]玛格丽特·沃特斯:《女权主义简史》,朱刚、麻晓蓉译,北京:外语教学与研究出版社,2008年版。

图1(a)是本文实验1.1小节所述实验样品代表的扩散型相变的典型室温组织,热处理过程中,首先样品随温度上升完全奥氏体化,此时温度远高于样品的居里温度,样品处于顺磁性状态.此时从微观角度看,样品由能够自由运动的自由电子和排列成晶格状的金属离子组合而成,在无外场情况下,由于电子的自由运动而使自由电子在样品内均匀分布,金属离子因热起伏进行各方向几率相同(无外场诱导)的扩散运动.随温度降低到奥氏体化温度以下,先共析铁素体在易于形核的晶界处形核,并经金属离子扩散而长大成铁素体组织;温度降低到共析温度后,剩余奥氏体组织转变成珠光体组织,形成扩散型相变室温显微组织.

图1(b)、(c)、(d)为4、8及12 T磁场作用下热处理后样品的室温金相组织照片,在磁场作用下的热处理过程中,样品随温度上升完全奥氏体化,此时温度远高于样品的居里温度,样品处于顺磁性状态.从微观角度看,样品由能够自由运动的自由电子和排列成晶格状的金属离子组合而成.此时,由于磁场的方向性,电子的运动与无磁场作用相比出现差异,平行于磁场方向运动的电子没有受到磁场的作用即洛伦兹力的作用,而运动方向与磁场方向不平行的电子受到洛伦兹力F洛的作用:

F洛= -qv×B.

式中:q是电子电量,v是电子运动速度,B是磁感应强度.因此,在材料内部,平行磁场方向运动的电子不受磁场影响,而不平行于磁场方向运动的电子受到磁场有效束缚,形成“磁笼”效应,从而使自由电子在样品内不再均匀分布,而是平行于磁场方向电子浓度增大,垂直于磁场方向电子浓度减小.本文实验1.2小节顺磁性的铝在磁场中的电阻测量结果验证了这种电子分布各向异性.

另外,在磁场作用下,金属离子因热起伏进行的扩散运动也受到相似的影响.扩散方向与磁场方向平行的金属离子没有受到磁场的作用即洛伦兹力的作用,而扩散方向与磁场方向不平行的金属离子受到洛伦兹力F洛的作用:

F洛=qv×B.

式中:q是电子电量,v是金属离子扩散运动速度,B是磁感应强度.因此,在磁场作用下,在材料内部平行磁场方向扩散的金属离子不受磁场影响,而扩散运动方向不平行于磁场方向的金属离子受到磁场束缚,从而使金属离子扩散运动方向平行于磁场方向的几率增大;另一方面,电子在磁场作用下的各向异性分布也提高了带异性电荷的金属离子沿着磁场方向扩散的几率,在这两方面的共同作用下,金属离子沿着磁场方向扩散的几率显著提高.

随温度降低,在磁场作用下,金属离子沿着磁场方向扩散使得样品在固态相变过程中,铁素体组织沿着磁场方向形核和生长的几率增大,从而形成沿磁场方向分布的链式先共析铁素体组织,在温度下降到共析温度时,处于链式铁素体组织之间的沿着磁场方向分布的奥氏体组织转变为珠光体组织,形成了磁场作用下热处理后样品的室温金相组织.

随着磁感应强度增强,样品中自由电子和金属离子所受洛伦兹作用增强,从而使材料内部电子分布各向异性和金属离子沿磁场方向扩散的效应增强,从而形成随着磁感应强度增高样品中铁素体晶粒平行于磁场方向伸长且呈链状排列的程度增强,珠光体团的长轴方向平行于磁场方向伸长的程度也增强的室温组织形貌.

3.2 强磁场对Fe-0.12%C合金组织形貌影响的讨论和分析

样品在不同磁感应强度下进行的磁场热处理实验过程中,当完全奥氏体化的Fe-0.12%C合金温度降低到析出先共析铁素体时,按本文3.1小节所述微观机理,随磁感应强度增高,磁场对铁离子和自由电子的洛伦兹作用增强,导致铁素体晶粒平行于磁场方向形核和生长的趋势增强.另外,当温度降低到居里温度时,由于洛伦兹力作用平行于磁场方向生长的铁素体晶粒在磁场作用下被磁化,从而产生退磁场,按照退磁场理论,铁素体晶粒生长成平行于磁场方向伸长的组织形貌,可以降低系统能量.再者,被磁化的铁素体晶粒成为相互作用的磁偶极子,这种磁偶极子间的相互作用也提高了铁素体组织平行于强磁场方向生长的几率,这样在本文所述微观机理、退磁场和磁偶极子的共同作用下,样品中的先共析铁素体晶粒形成平行于强磁场方向伸长并呈链状排列的组织形貌,同时多余的碳原子被排斥到铁素体组织生长方向的两侧,使剩余的未转变的奥氏体含碳量升高,并且未转变的奥氏体处于由铁素体组织形成的平行于磁场方向的链状组织的狭缝之间.当温度降低到共析温度时,奥氏体转变为与磁场方向平行的细长的珠光体团,形成了磁场作用下珠光体组织的长轴方向呈现与磁场方向平行且伸长的趋势的微观组织形貌.

由于随磁感应强度增强,本文所述微观机理、退磁场和磁偶极子的作用相应增强,所以随着磁感应强度增高,样品中铁素体组织平行于磁场方向伸长且呈链状排列的程度增强,珠光体组织的长轴方向平行于磁场方向且伸长的程度也增强.

3.3 强磁场对材料电子分布影响的讨论分析

为了验证本文提出的微观机制中在强磁场作用下材料电子分布的各向异性,用顺磁性的铝验证材料在强磁场下电子的分布状态.

材料的电阻在材料几何形状不变的情况下由材料的电阻率决定,电阻率(ρ)由电子浓度(n)和电子迁移率(μ)决定,即

式中,q是电子电量.由于电子迁移率(μ)由材料内部散射机构决定,相同材料在温度相同的情况下由于散射机构作用相同,所以μ不变,而在磁场作用下,处于相同温度下的同一块纯铝板,平行于磁场方向放置时电阻减小,垂直于磁场方向时电阻增加,说明在磁场作用下,材料的电子浓度分布出现各向异性,材料的电子浓度平行于磁场方向增大,垂直于磁场方向有减小趋势,而且这种各向异性随磁感应强度增大而增强.

4 结 论

1) 随磁感应强度增强,Fe-0.12%C合金固态相变室温金相组织中,铁素体组织平行于磁场方向伸长且呈链状排列的程度增强,珠光体组织的长轴方向平行于磁场方向且伸长的程度也逐渐增强.

2)随着磁感应强度增强,样品中自由电子和金属离子所受洛伦兹作用增强,使材料中电子分布各向异性和金属离子沿磁场方向扩散的效应增强.

3) 在材料扩散型固态相变过程中施加强磁场,随着磁感应强度增高,结论2)的微观机制叠加退磁场和磁偶极子作用,导致样品中室温组织出现形状各向异性的程度增强.

[1] 匡光力,皮雳.强磁场下的科学问题[J].科学通报,2016,61 (17) :1940-1951.

KUANG Guangli, PI Li. Scientific issues under high magnetic field[J]. Chinese Science Bulletin, 2016, 61(17): 1940-1951.

DOI: 10.1360/N972015-01189

[2] MARUTA K, SHIMOTOMAI M. Alignment of two-phase structures in Fe-C alloys by application of magnetic field[J]. Materials Transactions Jim, 2000, 41(8):902-908.

[3] SHIMOTOMAI M, MARUTA K. Aligned two-phase structures in Fe-C alloys [J]. Scripta Materialia, 2000, 42(5):499-503.

[4] SHIMOTOMAI M, MARUTA K, MINE K, et al. Formation of aligned two-phase microstructure by applying a magnetic field during the austenite to ferrite transformation in steels[J]. Acta Materialia, 2003, 51(10): 2921-2932.

[5] MARUTA K, SHIMOTOMAI M. Magnetic field-induced alignment of steel microstructures[J]. Journal of Crystal Growth, 2002, 237(1):1802-1805.

[6] OHTSUKA H, XU Y, WADA H. Alignment of ferrite of grains during austenite to ferrite transformation in a high magnetic field[J]. Materials Transactions Jim, 2000, 41(8):907-910.

[7] HAO Xinjiang, OHTSUKA H. Effects of high magnetic field on phase transformation temperature of Fe-based alloys[J]. Journal of Materials and Metallurgy, 2005, 4(2):132-137.

[8] HAO Xinjiang, OHTSUKA H. phase transformation temperature and microstructure of Fe-based alloys in high magnetic field[J]. Current Advances in Materials and Processes-ISIJ, 2004,17(6):1229-1231.

[9] ZHANG Yudong, HE Changshu, ZHAO Xiang, et al. New microstructural features occurring during transformation from austenite to ferrite under kinetic influence of magnetic field in a medium carbon steel [J]. Journal of Magnetism & Magnetic Materials, 2004,284(12): 287-293.

[10] 张宇东.强磁场下钢的扩散型相变的理论与实验研究[D]. 沈阳: 东北大学, 2005.

[11] SONG Jianyu, ZHANG Yudong, ZHAO Xiang, et al. Effects of high magnetic field strength and direction on pearlite formation in Fe-0.12%C steel[J]. Journal of Materials Science, 2008, 43(10): 6105-6108.

[12] WANG Shoujing, ZHAO Xiang, ZHANG Yudong, et al. Effect of a high magnetic field on the formation of widmanstätten ferrite in Fe-0.52C alloy [J]. Materials Transactions Jim, 2007, 48(11): 2816-2820.

[13] WANG Shoujing, ZHAO Xiang, XIAO Na, et al. High magnetic field Influence on the widmanstatten transformation in high purity Fe-0.36 wt% C alloy [J]. Journal of Materials Science & Technology, 2012, 28(6): 552-557.

[14] 宋建宇,赵骧,宫明龙,等.强磁场下冷却速度对Fe-0.12%C合金显微组织的影响[J].材料研究学报, 2009, 23(1): 49-53.

SONG Jianyu, ZHAO Xiang, GONG Minglong, et al. Influence of cooling rates on the morphology of pearlite in Fe-0.12%C alloy under high magnetic field [J]. Chinese Journal of Materials Research, 2009, 23(1): 49-53.

[15] 潘明明,王守晶,赵骧.强磁场下冷却速度对Fe-0.36C合金铁素体转变的影响[J]. 热加工工艺, 2015, 44(20): 178-181.

PAN Mingming,WANG Shoujing, ZHAO Xiang. Effect of cooling rate on transformation of ferrite under high magnetic field in Fe-0.36C alloy[J]. Hot Working Technology, 2015, 44(20): 178-181.

DOI:10.14158/j.cnki.1001-3814.2015.20.051