有机减摩剂在汽油机油中的性能研究

2018-06-21薛卫国金志良谢建海李涛金理力周旭光徐小红

薛卫国,金志良,谢建海,李涛,金理力,周旭光,徐小红

(中国石油兰州润滑油研究开发中心,甘肃 兰州 730060)

0 引言

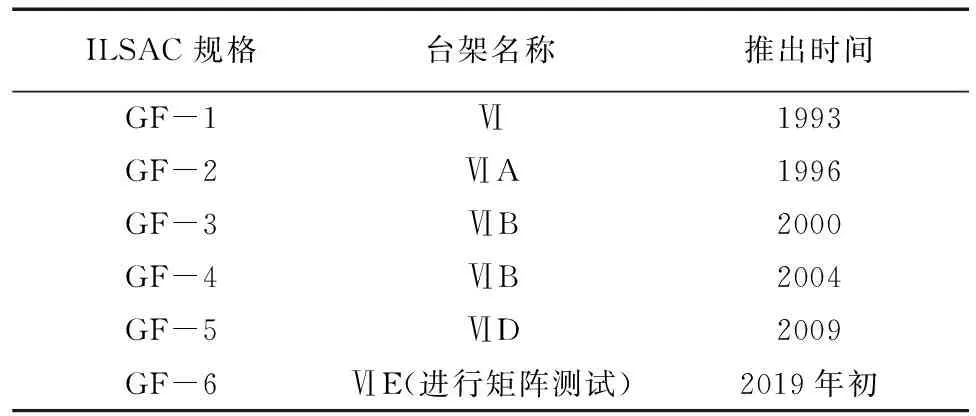

当今汽车工业的发展受到多方面因素的影响,如日趋严格的环境保护问题、不断提高的节能要求、对可靠的安全性和经济性的追求,以及要求延长换油期、减少维修成本等。汽车产业主要采用3种途径减少燃料消耗和改善排放,即为改变和改善发动机设计、提高燃料质量和采用润滑油节能技术。因此,API和ILSAC推出节能机油系列,并随着油品级别的升级燃料经济性要求不断提高。经过20多年的发展,ILSAC颁布的节能发动机油的规格已经从GF-1发展到GF-6(即将发布)。表1是评价发动机油的节能台架程序Ⅵ的发展过程,而一再推迟的ILSAC GF-6规格中(最初设计2016年9月推出,后推迟至2017年4月,最新消息预期在2019年年初推出),计划用程序Ⅵ E试验取代目前GF-5规格中的程序Ⅵ D试验,作为评定发动机油燃料经济性的标准方法。

表1 评价发动机油的节能台架

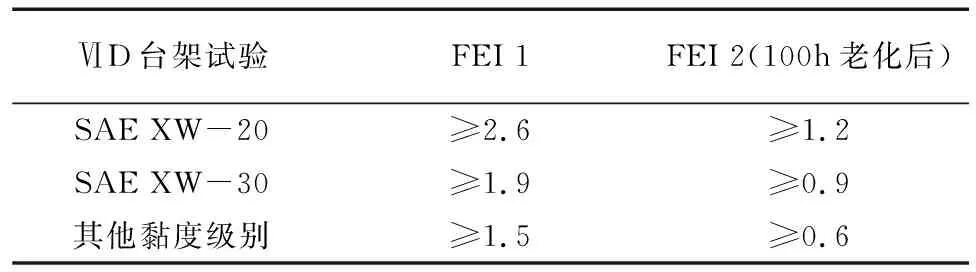

使用润滑油节能技术提高燃料经济性的2个主要途径为:一是适当降低油品黏度,在流体润滑和弹性流体润滑状态下,降低油品黏度级别可减少流体动力学阻力,降低能耗。二是采用添加摩擦改进剂(简称减摩剂),在边界润滑和混合润滑状态下,加入有机减摩剂是降低边界摩擦损耗最有效的办法,它通过减少边界和混合润滑的摩擦来提高燃料效率。内燃机不同部分的摩擦状态各不相同,未来发动机设计将使摩擦条件越来越苛刻,发动机活塞组对发动机摩擦的贡献将达到50%,即边界和混合润滑的比例将进一步提高。减摩剂对降低发动机摩擦能耗的贡献也随之提高。以表2中所列程序Ⅵ D在FEI 1和FEI 2两个试验过程为例,可以看出,剔除黏度级别的影响,在新油试验中,XW-20比XW-30的低黏度对节能贡献为0.7%,基础油和添加剂的节能贡献共达到1.9%;在油品老化后的试验中,添加剂对节能贡献更大。因此,研究有机减摩剂在润滑油中的应用对节能发动机油的开发有着重要意义[1-3]。

表2 节能油品要求的程序ⅥD燃料经济性指数FEI %

减摩剂通常含有极性基,此极性基团对金属表面有很强的亲和力,极性基团强有力地吸附在金属表面,形成一种类似缓冲垫的保护膜把金属分开,防止金属直接接触,从而减少了摩擦及磨损。减摩剂的效果受吸附力的强度与分子间附着能的大小支配。如希望减摩剂分子中具有-COOH、-NH2等的吸附力大的极性基,其油溶性的碳链通常为直链。其减摩效果还与极性基在烷基上的位置有关,极性基最适合的位置是在长链的最末端,这样长链状的分子结构的极性基端就会垂直地吸附在金属表面,碳氢部分笔直地矗立于油中。如果极性基向内侧移动,分子就不是垂直地吸附,极端的场合下就成平行吸附于表面,阻碍了密集吸附。除了极性基在烷基上的位置外,烷基链的长度也关系到吸附膜的厚度。烷基链长之所以有利于减摩剂膜的厚度,其原因是由于烷基链长的分子间的引力增大,最初是形成单分子膜,然后再向多分子层吸附[4]。摩擦改进剂分子通过氢键与德拜(Debye)感应力形成将极性基连接起来的二聚物。单分子膜的吸附层在其本身的甲基端上引导二聚物堆积的位置,这样在金属表面上进行垂直林立地吸附二聚物,如此反复进行就形成了减摩剂膜的层状结构。

在发动机油常用的减摩剂产品有无灰型、油溶性有机金属化合物(包括油溶性纳米金属颗粒)等。无灰有机减摩剂主要有脂(酯)类化合物、含氮化合物、硫磷酯化合物和含硼化合物等,如长链脂肪酸、脂肪酸酰胺等。无灰减摩剂大多通过物理吸附在摩擦表面形成易于剪切的吸附膜来达到降低摩擦的目的,在使用过程中消耗较少,因此具有较强的降低摩擦的保持能力。在ILSAC GF-1/GF-2的发动机油中通常使用该类化合物来帮助油品通过节能台架试验程序Ⅵ/ⅥA。油溶性金属化合物中最常用的是有机钼减摩剂,它具有优秀的改善摩擦因数能力和抗磨作用,可以显著降低摩擦部件之间的摩擦系数,比较有代表性的是二烷基二硫代氨基甲酸钼(MoDTC)[5]。在ILSAC GF-3/GF-4的发动机油中通常使用该类化合物来帮助油品通过节能台架试验程序ⅥB,达到降低摩擦和节油的目的。油溶性的纳米金属颗粒尽管在发动机油中使用时能在摩擦表面沉积成膜,降低摩擦,如油溶性的二硫化钼纳米颗粒、稀土氧化物纳米颗粒、表面修饰的纳米铜、纳米二氧化钛、纳米二氧化硅等都有较多的文献报道和专利保护,但由于其制备成本高、储存稳定性差、分散性影响因素多等缺点,使得该类型的添加剂在润滑油中实际使用较少,不能作为主流的发动机油节能减摩剂使用。

虽然有机钼减摩剂使用效果很好,但在较为苛刻的工况条件下其减摩性能就显得不够理想,其抗极压性和抗腐蚀性也不令人满意,特别是燃料经济性保持能力不尽如人意。且随着行车时间的增加,有机钼剂与油品氧化产生的过氧化物发生反应,导致有效钼含量逐渐下降,摩擦阻力增大,燃料消耗加快。因此在ILSAC GF-5发动机油中需要使用氨基甲酸钼与其他减摩剂配合使用才能通过程序Ⅵ D节能台架试验[6]。

本研究基于不同减摩剂具有不同的作用机理,通过合理复配,能够克服单一添加剂的应用缺点。试验中考察不同减摩剂单剂的减摩性能,重点在高频往复试验机(HFRR)、微牵引力试验机(MTM)和SRV磨损试验机对有机减摩剂复配效果进行了考察,在旋转氧弹仪、差示扫描量热仪上对有机减摩剂的协同抗氧化效果进行了评价,应用扫面电镜、油膜厚度等方法对其在金属表面的作用机理进行了探讨。

1 实验材料

1.1 研究所用原材料

有机酯减摩剂(OFM-1):淡黄色油状液体;密度:0.98 kg/m3;开口闪点:190 ℃;

有机酯减摩剂(OFM-2):浅黄色液体(略浊);密度:0.94 kg/m3;开口闪点:197 ℃;酸值:0.02 mgKOH/g;

脂肪胺减摩剂(OFM-3):浅棕色膏状物;密度:0.87 kg/m3;开口闪点:233 ℃;

有机钼减摩剂(OFM-4):深褐色液体;硫含量:11.8%;氮含量:2.4%;钼含量:9.36%;密度:1.07 kg/m3;开口闪点:150 ℃;

评价用油品:满足API要求的SM 5W-30汽油机油。

1.2 实验仪器和方法

旋转氧弹试验法(RPVOT):英国STANHOPE-SETA 旋转氧弹试验仪,按照ASTM D2272润滑油氧化安定性试验法进行试验,试验温度为150 ℃。

加压差示扫描量热法(PDSC):美国TA公司生产的DSC2000差示扫描量热仪(包括高压单元),按照ASTM D6168进行氧化试验。试验温度为210 ℃,氧气压力3500 kPa,氧流量为100100 mL/min。

HFRR高频往复试验机:MGW-001型。频率:10~200 Hz(50 Hz);行程:100 μm;载荷:200~400 g;温度:60~100 ℃。

SRV高温摩擦磨损试验机:SRV Ⅳ型。负荷:100 N;频率:10 Hz;冲程:1 mm,10 min/级;温度:40,60,……120 ℃。

MTM微牵引力试验机:MTM2型。载荷:36 N;温度:室温到150 ℃;样品用量:35 mL。

2 减摩剂的性能研究

2.1 抗氧化性能

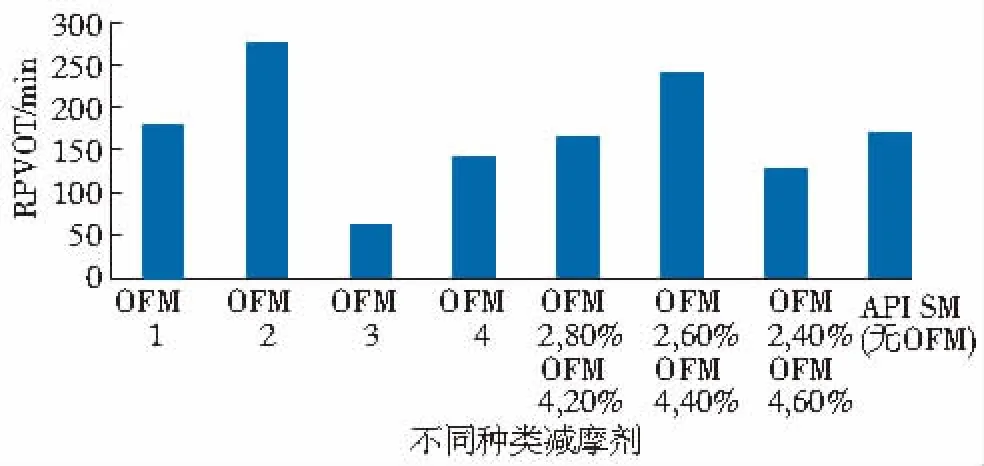

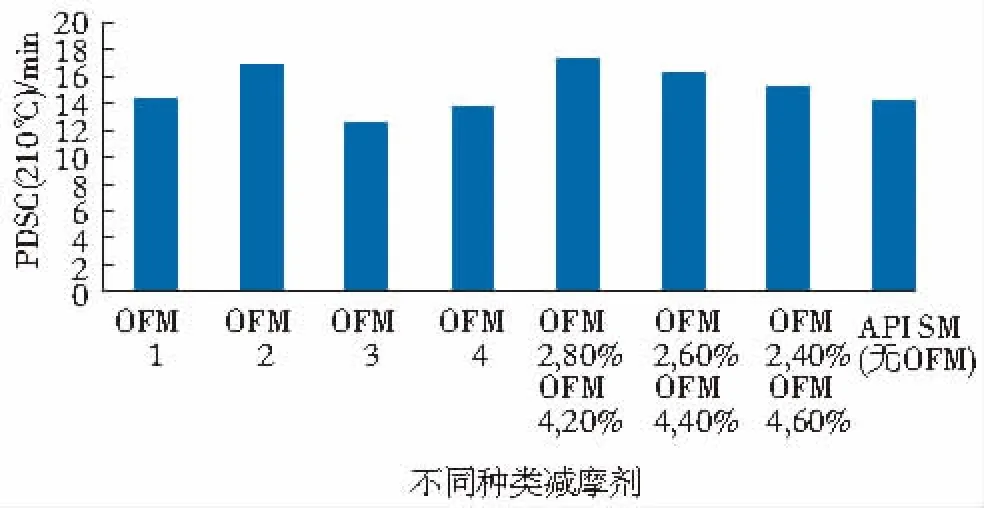

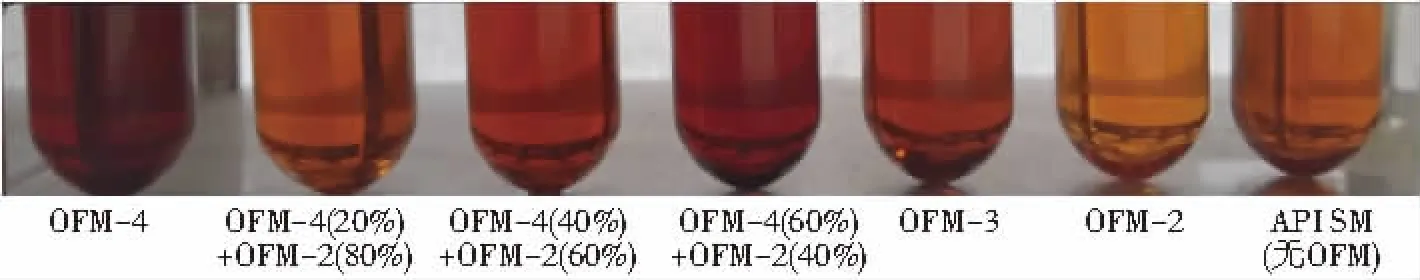

将不同减摩剂以总剂量1.0%的量添加到API SM汽油机油中,用旋转氧弹法、高压差示扫描量热法、烘箱老化法等考察其抗化性能,见图1和图2。

图1 有机减摩剂在API SM汽油机油中的RPVOT试验结果

图2 有机减摩剂在API SM汽油机油中的PDSC试验结果

从图1可以看出,不同减摩剂在API SM汽油机油中抗氧化性能差异很大,其中OFM-2在旋转氧弹试验中效果最好,这可能是该剂较强的极性基团能够钝化催化剂铜丝表面,降低铜丝对油品催化氧化的作用,从而提高了氧化诱导期。在图2中,在PDSC薄层微量氧化的条件下,基于润滑油本身的抗氧化能力,几种减摩剂的抗氧化效果差别不大,但OFM-2略好一些,而通过OFM-2与OFM-4复配后,在8∶2至6∶4时,其抗氧化数据比未加减摩剂效果好,这是由两个产品的结构决定的,OFM-2是极性较强的化合物,主要是物理吸附保护,而OFM-4本身具有分解油品氧化产生的过氧化物的能力,因此,二者复配后,在PDSC薄层氧化试验中表现更好。

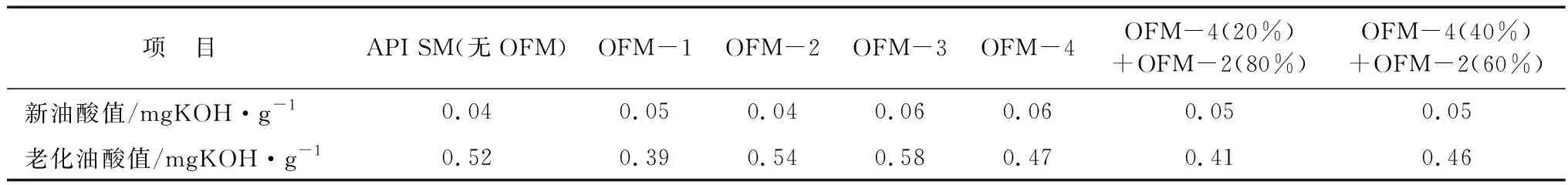

从图3可以看出,经过老化试验(试验条件:170 ℃,8 h;室温16 h;循环4个周期共试验96 h)后,含有OFM-4的油品颜色较深,单独含有OFM-2的油品颜色最浅。表3中老化试验后,含有OFM-1的油品酸值最低,表明该剂在厚油层化试验中具有一定的抑制氧化作用,这一点与旋转氧弹试验结果一致,OFM-2与OFM-4复配后也有一定的抗氧化能力,表现在酸值较低。

图3 含不同减摩剂的API SM汽油机油的烘箱氧化试验后的外观

项 目API SM(无OFM)OFM-1OFM-2OFM-3OFM-4OFM-4(20%)+OFM-2(80%)OFM-4(40%)+OFM-2(60%)新油酸值/mgKOH·g-10.040.050.040.060.060.050.05老化油酸值/mgKOH·g-10.520.390.540.580.470.410.46

2.2 减摩性能

将不同减摩剂以总剂量1.0%的量添加到API SM汽油机油中,用HFRR高频往复试验机、SRV磨损试验机、MTM微牵引力试验机等考察减摩性能。

2.2.1 HFRR试验结果

考察减摩剂单剂、减摩剂复配后在HFRR试验机上的摩擦学性能,试验数据见表4,试验谱图见图4、图5。

表4 HFRR试验结果(200g,50Hz,85℃,75min)

图4 不同减摩剂在API SM汽油机油中的HFRR试验结果

从表4结果可以看出,OFM-1与OFM-4以6∶4复配后、OFM-2与OFM-4以6∶4或4∶6复配后都表现出很好的减摩协同效果,这可能是无灰减摩剂吸附成膜和有机钼减摩剂反应成膜共同作用的过程。在图4中,每副小图中最上边的的横向线条代表油膜厚度,基本在100 μm左右;上侧偏下的横向线条代表试验温度,为85 ℃;下边的横向线条代表摩擦系数。试验时间为75 min。可以看出,不同减摩剂在此试验机上形成的油膜厚度基本相当,但其摩擦系数差别很大,OFM-1、OFM-2、OFM-3在试验开始1~2 min后就迅速的降低摩擦系数,这是由其极性基团可快速吸附在摩擦表面决定的,且对原API SM油品的WSD降低提供帮助;OFM-4在试验30 min后,摩擦系数降到很低的程度,这是由于有机钼添加剂在最初并不能到摩擦表面,随着摩擦的持续进行,它不断沉积、反应成膜,所以在一段时间后有效地降低摩擦系数。

图5 典型减摩剂复配后在API SM汽油机油中的HFRR试验结果

从图5可以看出,未加减摩剂的API SM中,刚开始试验时,油膜就发生了破裂,表现在图5(a)变化比较剧烈的线条,且呈无规则变化,试验开始后,摩擦系数不断升高,在试验20 min后,随着油品中其他添加剂的微量沉积或吸附,使得摩擦系数变得平缓。图5(b)中,OFM-2与OFM-4复配后,相比单独使用OFM-2,摩擦系数下降幅度更大,相比OFM-4,不仅摩擦系数降低更多,而且可以让摩擦系数降低的情况提早10 min发生,表现出二者良好的减摩协同效果。

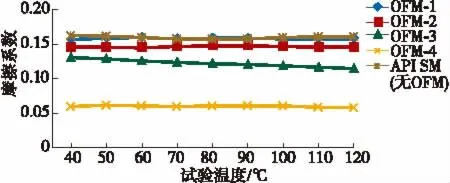

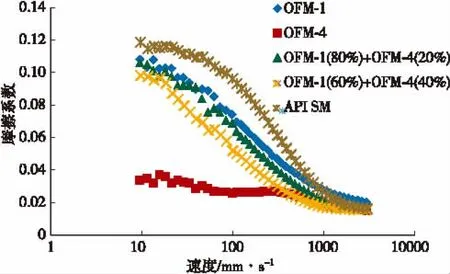

2.2.2 SRV试验结果

在SRV摩擦磨损试验机上考察减摩剂单剂、减摩剂复配后的减摩性能,试验结果见图6~图9。

图6 不同减摩剂在API SM汽油机油中的SRV试验结果

从图6中的结果可以看出,OFM-1在SRV试验机上没有减摩效果,OFM-2、OFM-3这两种无灰类型的减摩剂有一定的减摩作用,OFM-4有机钼减摩的效果非常好,可以将摩擦系数从0.15~0.16降低至0.06左右。

图7 OFM-1与OFM-4复配后在API SM汽油机油中的SRV试验结果

从图7中的结果可以看出,OFM-1与OFM-4复配后减摩效果良好,特别是OFM-1与OFM-4比例为8∶2时,其摩擦系数降低至0.05左右,表现出较好的减摩协同效应,其结果与HFRR略有差异,这可能是在更为苛刻的SRV试验中,沉积成膜作用更加明显。

图8 OFM-2与OFM-4复配后在API SM汽油机油中的SRV试验结果

从图8中的结果可以看出,OFM-2与OFM-4以各种比例复配后减摩效果都很好,特别是OFM-2与OFM-4比例为8∶2时,其摩擦系数降低至0.04附近,其结果远优于两种减摩剂单剂的减摩效果,表现出较好的减摩协同效应。在HFRR试验中,较好的配比为OFM-2∶OFM-4为4∶6,这不仅体现了方法的差异性,也体现出两种添加剂作用机理不同,在什么样的工况条件下,调整二者比例能获得更宽范围的减摩效果,是今后需要重点工作的方向。

图9 OFM-3与OFM-4复配后在API SM汽油机油中的SRV试验结果

从图9中的结果可以看出,OFM-3与OFM-4以8∶2复配后减摩效果一般,在油品调合时发现,OFM-3添加量增加后,溶解性不好,因此,只有此一个比例的复配结果。但由于OFM-3单剂和复配效果一般,故不做更多研究。

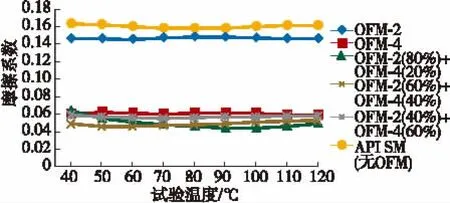

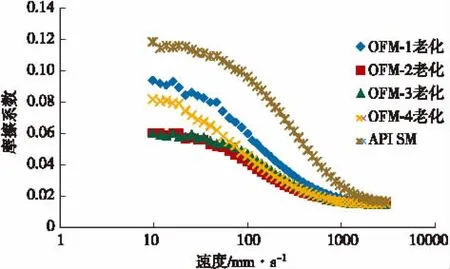

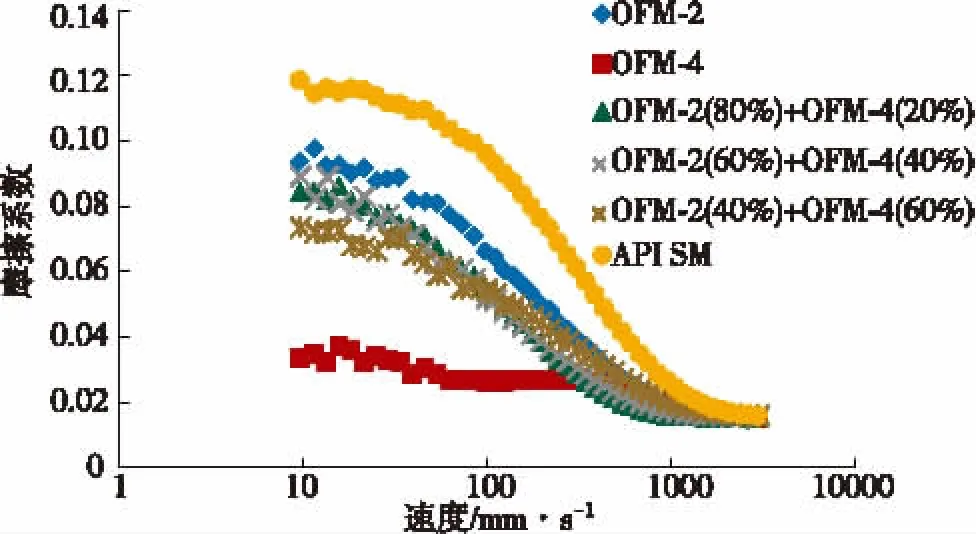

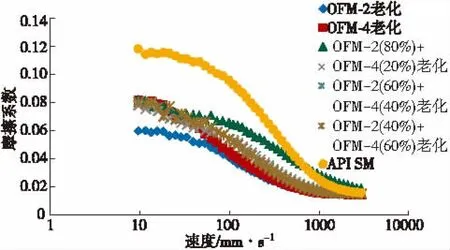

2.2.3 MTM试验结果

在恰当的试验条件下,MTM可得到润滑油在边界润滑区、混合润滑区和弹性流体润滑区的Stribeck曲线,对不同的油品、添加剂以及不同添加剂的复配方案具有良好的区分性。同样,在MTM微牵引力试验机(36 N、140 ℃)上考察减摩剂单剂、减摩剂复配后的减摩性能,同时,基于MTM较为缓和的工况条件,在老化试验后,可模拟程序ⅥD第二阶段的减摩效果。因此,研究了含减摩剂的油品经过老化试验(试验条件:170 ℃,8 h;室温16 h;循环4个周期共试验96 h)后的减摩性能。所有试验结果见图10~图17。

图10 不同减摩剂在API SM汽油机油中的MTM试验结果

图11 不同减摩剂在API SM汽油机油中老化试验后的MTM试验结果

从图10中的结果可以看出,不同减摩剂在MTM试验机上表现差异很大,OFM-4效果最好,其次为OFM-3,而两种有机酯减摩剂的减摩效果很一般。经过老化试验后,在图11中,OFM-1的减摩效果略有提升,在边界润滑区域,摩擦系数由0.11降至0.09,这可能是在老化试验后,与OFM-1竞争吸附的组分会有部分分解,在摩擦过程中,OFM-1会有略多的比例吸附在摩擦表面。OFM-3结果与OFM-1相反,其原因暂时不太确定,有待进一步探讨。OFM-4由于其本身结构决定在老化试验中会有消耗,所以老化试验后,在边界润滑区域,摩擦系数由0.04升高至0.06。OFM-2在老化试验后,获得出人意料的减摩,作为一种物理吸附的减摩剂,老化试验后,其自身结构的细微变化更容易发生单层吸附和二层堆积,有力地降低了摩擦系数。

图12 OFM-1与OFM-4复配后在API SM汽油机油中的MTM试验结果

图13 OFM-1与OFM-4复配后在API SM汽油机油中老化试验后的MTM试验结果

从图12中的结果可以看出,OFM-1与OFM-4复配后在MTM试验机上的表现不很理想,在老化试验后,在图13中,复配后结果与单独使用OFM-4相差不大,这也是OFM-4起到主要减摩作用所致。

图14 OFM-2与OFM-4复配后在API SM汽油机油中的MTM试验结果

图15 OFM-2与OFM-4复配后在API SM汽油机油中老化试验后的MTM试验结果

从图14中的结果可以看出,OFM-2与OFM-4复配后在MTM试验机上的表现比单独使用OFM-2要略好,但在边界润滑区域,减摩效果不明显。在老化试验后,图15可以看出,单独OFM-2能获得更好的减摩效果,复配后在边界润滑区域也能表现与OFM-4相当的减摩性能,整体来看,相比HFRR、SRV试验,MTM试验条件较为缓和,其结果应综合前述两种来综合评价。

图16 OFM-3与OFM-4复配后在API SM汽油机油中的MTM试验结果

从图16、图17中的结果可以看出,OFM-3与OFM-4复配后在老化试验前后都能获得较为理想的减摩效果,OFM-3在老化试验后,单剂减摩效果更好,综合前述试验结果,可认为作为脂肪胺类双极性基团的减摩剂,OFM-3主要在摩擦表面起到物理吸附的作用,在一定条件下,也有可能发生化学反应,但其机理、成因有待进一步探讨。

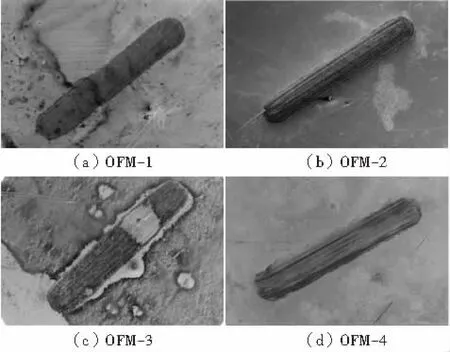

3 摩擦试验件表面分析

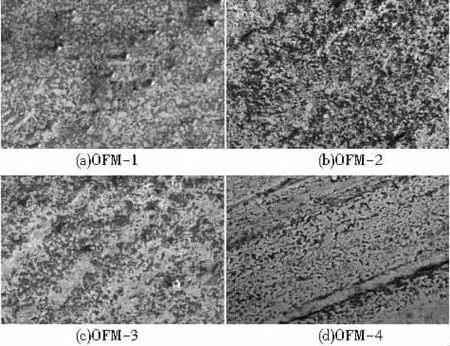

用扫描电镜对HFRR试验后的钢片表面的磨损表面形态进行了放大分析,结果见图18~图21。

图18 不同有机减摩剂HFRR试验后的SEM图(放大300倍)

从图18中可以较为直观地看出,放大300倍后,使用不同减摩剂在HFRR试验后产生的磨痕外观差异较大,使用OFM-2和OFM-4,其磨痕较为均匀;使用OFM-1,其磨痕边缘较为毛糙;使用OFM-3,有深白物质的沉积差异,这可能与前述讨论该剂既可物理吸附,在有些条件下,也有可能发生化学反应有关。

图19 不同有机减摩剂HFRR试验后的SEM图(放大10000倍)

在图19中,放大10000倍来看,使用OFM-1、OFM-2、OFM-3的摩擦表面有深浅不一的形貌,而使用OFM-4在试验后,表面明显有磨平或者沉积成膜的状态,摩擦表面更加均匀和平滑。

图20 不同比例OFM-2与OFM-4复配后的HFRR试验后的SEM图

从图20可以看出,未加减摩剂API SM汽油机油试验后磨痕较为清晰,但其外观颜色与未发生摩擦的金属区域无异,无沉积吸附物产生。OFM-2与OFM-4复配后明显磨痕更小(在表4中数据),有颜色较深的沉积物形成。

图21 OFM-2与OFM-4复配后的HFRR试验后的SEM图(放大50000倍)

在HFRR试验后,对摩擦系数更低的OFM-2和OFM-4的两个复配比例的油品摩擦试验后的摩擦表面进行50000倍放大观察,发现OFM-2与OFM-4比例为6∶4时可获得更好的深色沉积物。对于从图18~图21的表面分析后的能谱分析,如沉积物元素组成,磨痕边界状态,会在接下来的工作中进行详细研究,以期能够获得不同减摩剂、减摩剂最佳复配方案等基础研究结论,同时,结合能谱分析,对减摩剂的作用机理和使用条件进行探讨。

4 结束语

不同有机减摩剂具有不同的作用机理,通过合理复配,能够克服单一添加剂的应用缺点。有机无灰减摩剂通常在低温时就能够吸附在金属表面,而有机钼一般在较高温度发生化学反应后吸附在金属表面,产生减摩效果,两者的复配必须充分考虑其综合减摩效果。基于不同减摩剂各自的优缺点,选择减摩剂用于发动机油必须综合考虑减摩剂性质。

在不同的试验机上减摩剂有不同的表现,本研究中有减摩剂OFM-2与OFM-4复配后在HFRR、SRV、MTM试验机上均能获得较好的减摩效果,今后会对其复配方案进行细化和优化研究。同时,借助表面分析手段,对减摩试验后的试验件表面进行分析,探讨减摩剂的成膜条件、作用机理等。

参考文献:

[1] 刘维民,薛群.摩擦学研究及发展趋势[J].中国机械工程,2000,11(1):77-80.

[2] 温诗铸,黄平.摩擦学原理[M].北京:清华大学出版社,2008:3-7.

[3] 贾宝军,韩宁,张克铮.汽车的节能要求与润滑剂技术的发展[J].润滑与密封,2006,31(3):178-179.

[4] 刘琼,龙军,武志强,等.摩擦改进剂烷基链特性对减摩性能的影响[J].石油学报(石油加工),2014, 30(2):189-192.

[5] 姚俊兵. 有机钼添加剂的减摩、抗磨和抗氧化性能研究[C]//中国润滑油国际研讨会论文集, 2006: 79-80.

[6 ] Leslie R Rudnick. 润滑剂添加剂化学与应用[M].北京:中国石化出版社,2016:175-186.