基于油液监测的海上平台吊机润滑与磨损情况分析

2018-06-21覃楚东贺石中庞晋山张驰陶辉

覃楚东,贺石中,庞晋山,张驰,陶辉

(广州机械科学研究院有限公司设备润滑与检测研究所,广东 广州 510000)

0 引言

吊机是海上平台与外界联系的“桥梁”,也是海洋工程和海洋油气开发工程的重要装备之一[1]。吊机的主要作用是从供给船上起吊作业人员和货物,或是对平台内的货物进行搬运。海上平台吊机的种类繁多,主要包括定长箱体式吊臂液压缸变幅起重机、可伸缩箱体式吊臂液压缸变幅起重机、基座式折叠吊臂起重机、主柱固定式桁架吊臂钢丝绳变幅起重机、回转支承固定式桁架吊臂钢丝绳变幅起重机等五类。回转支承固定式桁架吊臂钢丝绳变幅起重机,由于其额定载荷比较大,抗风能力强,可实现更大的工作半径,被广泛运用于海上平台。由于平台吊机具有结构紧凑、运行工况复杂、承载状况不稳定、作业环境多变等特点,对安全性和可靠性要求较高[2]。因此加强对海上平台吊机的研究,保障吊机的安全运行,对平台的日常生产和生活具有重要意义。

李记忠等[3]研究了吊机底座的受力形式并对其结构进行了校核,分析了吊机底座高度、吊机工作半径和吊重三个参数变化对底座强度、刚度及疲劳强度的影响规律。吴铦敏等[4-6]用有限元方法分析了吊机在不同载荷下的受力薄弱点,并计算和预测了吊机的剩余疲劳寿命。贺启昌等[7]分析了平台现场溜钩情况,找出了故障原因并加以排除,减低了吊装作业中的风险。王宁等[8-9]通过对吊机加装监控系统和改造液压系统,提高了吊机系统性能的稳定性和安全性。以上研究都是从吊机的受力分析或故障排除方面出发,却鲜有运用油液监测技术来研究吊机的实际润滑磨损状况及可靠性。

油液监测技术通过对机器的润滑油样定期取样检测,分析油品理化指标和磨损指标的变化情况,达到对机器故障有效诊断的目的[10]。本文通过分析某石油公司海上平台吊机近六年来的油液监测数据,获得吊机在润滑和磨损方面的主要故障特征。通过分析不同类型故障产生的原因,给出相应的建议措施,从而指导平台吊机的日常监测和维护,提高吊机的运行可靠性。

1 吊机的主要润滑点和用油情况

回转支承固定式桁架吊臂钢丝绳变幅起重机的主要结构件包括吊臂、三脚架、回转平台、底座等。吊机的系统组成包括动力系统、起升系统、变幅系统、回转系统、液压系统、电控系统等。动力系统为整个吊机的动力来源,分为电机驱动和柴油机驱动两种,其中柴油机驱动的吊机在海上平台的运用更加广泛。起升系统包括主绞车系统和副绞车系统,分别控制大钩和小钩的起升。

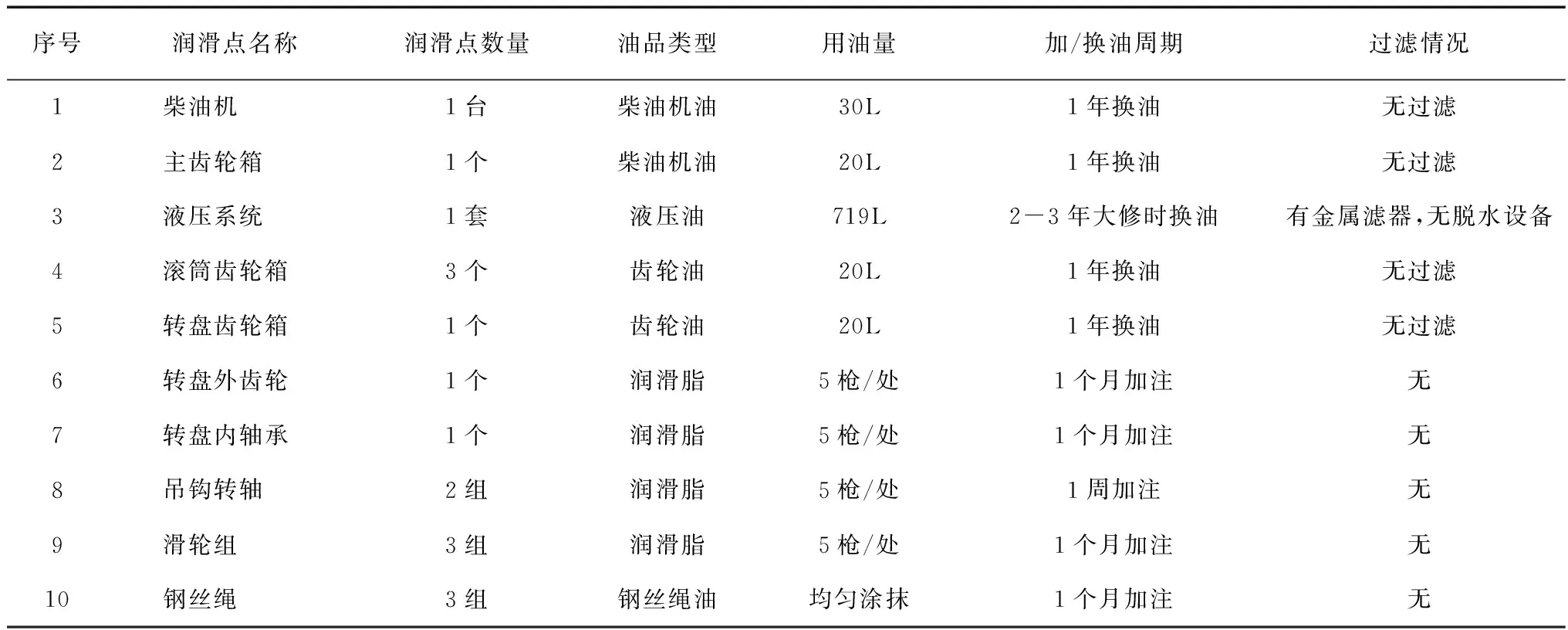

由于吊机复杂的结构和系统,润滑点相对较多。而润滑管理和油液监测工作的开展,需要掌握每个润滑点的实际润滑和用油情况,从而指导设备的换油和运行维保。根据本研究所对某石油公司在中国南海某平台的调研结果,吊机的主要润滑点和用油情况如表1所示。

表1 吊机的主要润滑点和用油情况

2 吊机的整体监测情况

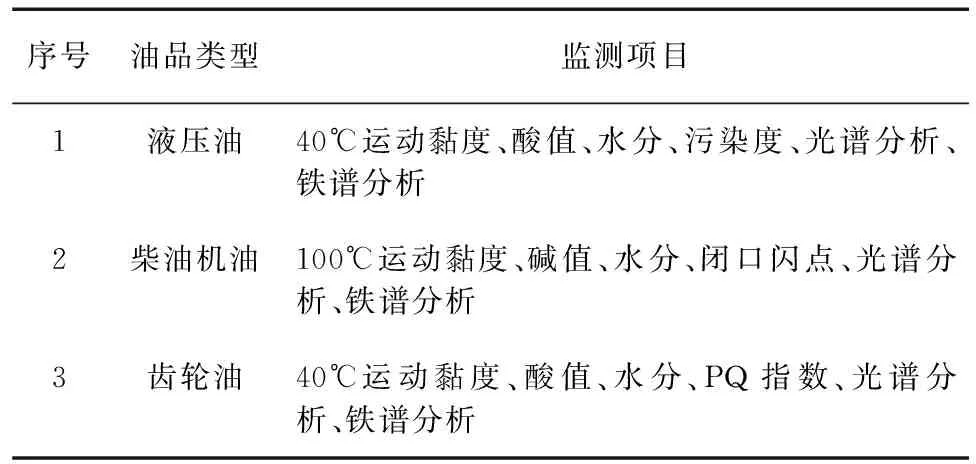

2.1 油液监测项目

由于不同部件的实际工况和重要性,实际进行定期油液监测的油品类型主要有液压油、柴油机油、齿轮油,分别对应吊机的液压系统、柴油机、齿轮箱。具体的监测项目如表2所示。

表2 吊机的油液监测项目

2.2 监测结果统计

本文中所有的分析数据,都是基于吊机设备实际的油液监测实验结果。由于送检的润滑脂和钢丝绳油数量非常少,且没有进行定期监测,本文中不对其进行统计和分析。

在某石油公司海上平台近6年来的油液监测中,共送检吊机润滑油样品422个,其中液压油样76个,柴油机油样69个,齿轮油样277个。监测结果显示,有114个样品的监测报告中结论为警告,需要检查磨损、防水、防尘情况或做出换油处理。有134个样品的监测报告中结论为注意,需要引起重视或采取过滤脱水等措施。各项指标均正常的样品有174个,吊机在用润滑油总体合格率为41.2%。吊机不同类型的油液监测结果统计如图1所示。

从图1中可以看出,尽管海上环境恶劣,但油液的整体监测结果较好。柴油机油的故障出现次数最少,齿轮油出现的故障次数最多。这与它们的实际工况有关,柴油机发生磨损的情况较少,大多数故障由燃油泄漏造成。而齿轮箱由于其负载大等特点,经常会出现异常磨损的情况。

图1 吊机油液监测结果统计

3 油液理化指标分析

3.1 黏度

黏度是油品牌号的划分依据,其源于液体的内摩擦,表征摩擦副之间的油膜强度。对吊机的润滑油进行黏度监测,可以实时获取机组的润滑状态,并指导机组的换油和分析磨损情况。油品在使用过程中,黏度会因污染、氧化、劣化等原因升高或降低,也会因为日常维保过程中加错油或补错油导致黏度的上升与下降。

在监测期间,吊机的所有在用润滑油里面,黏度异常的样品有33个,约占总样品数的7.8%。其中,黏度严重异常的样品有21个,约占总样品数的5.0%。通过单独分析不同类型的油品,发现液压油中没有发现黏度严重异常的样品。柴油机油中有4个样品的黏度严重异常,其中2个样品是由水分污染引起,另外2个样品是由燃油污染引起,因此建议检查对应的柴油机在使用过程中的密封情况,避免被水和燃油污染。齿轮油中有17个样品的黏度严重异常,均是由用错油或补错油引起的,因此建议现场制定详细的设备润滑手册,详细列举每个设备和每个润滑点,以及所需添加润滑油的具体牌号、加油量、加油工具等,避免油品错用和混用现象的出现。

3.2 酸值/碱值

酸值/碱值是判断设备润滑状况及油品劣化的重要指标。酸值来源于润滑油中的酸性组分,主要包括润滑油的有机酸和酸性添加剂。润滑油的酸值升高,通常是由于油品氧化而生成酸性物质。这些酸性物质会对金属部件,特别是轴承等铜质部件造成腐蚀。碱值来源于润滑油中的碱性组分,主要包括有机碱、无机碱、胺基化合物和碱性添加剂等[10]。

在监测期间,吊机的所有在用润滑油里面,未发现酸值和碱值异常的油样。这表明该石油公司海上平台具有较好的设备润滑管理体系,且定期对吊机设备进行油液监测,能够在润滑油氧化和劣化之前进行相应处理或换油,避免了酸值/碱值对设备产生异常影响。

3.3 闪点

闪点是润滑油的蒸汽和空气所形成的混合气与火焰接触发生瞬间闪火的最低温度[10]。闪点值关系到柴油机在使用过程中的安全,柴油机油的闪点应控制在180 ℃以上。

在监测期间,吊机的柴油机油里面,闪点异常的样品有6个,约占柴油机油样品数的8.7%,未发现闪点严重偏低的油样。柴油机油的闪点偏低,大多都是由燃油泄漏引起的。燃油泄漏不仅会造成闪点偏低,产生安全隐患,也会使柴油机油的黏度下降,产生异常磨损。因此建议对柴油机进行定期监测,以关注闪点值的变化趋势。

4 油液污染情况分析

4.1 水分

水分表示油品中含水量的多少。润滑油中水分过多,不仅会破坏油膜,加剧摩擦副表面的磨损,也会对设备材料造成腐蚀。因此,需要将润滑油中的水分控制在较低水平。

在监测期间,吊机的所有在用润滑油里面,水分异常的样品有41个,约占总样品数的9.7%。其中水分指标严重异常的样品有11个,约占总样品数的2.6%。通过单独分析不同类型的油品,发现柴油机油中有2个样品的水分严重异常,液压油中有4个样品的水分严重异常,齿轮油中有5个样品的水分严重异常,均是由于外界的水分污染。由于吊机常年暴露在外面,且南海降水较多,容易受到水分的污染,建议日常的维保中注意检查吊机各润滑部件的防水密封情况。另外,吊机的液压系统用油量相对较大,一般在700~2500 L之间,因为水分偏高而换油会产生较大的成本。在油品其他指标正常而水分偏高的情况下,建议对液压油进行脱水处理即可。

4.2 污染物

污染物是指润滑油中因设备运行而产生的颗粒物质(如油泥、磨损颗粒)和外界侵入的颗粒物质(如粉尘、纤维等)。这些污染物容易堵塞油路和滤油器,影响设备运行的可靠性,也会破坏润滑油膜,造成摩擦副的异常磨损。污染物可以通过污染度等级、光谱分析、铁谱分析等检测技术发现,而铁谱分析中表征的污染物最为直观。

在监测期间,吊机的所有在用润滑油里面,污染物异常的样品有149个,铁谱分析中发现少量油泥或粉尘污染物,约占总样品数的35.3%。污染物严重异常的样品有31个,铁谱分析中发现大量油泥或粉尘污染物,约占总样品数的7.3%。分析发现污染物严重异常的样品均为齿轮油,这是由于海上平台吊机的齿轮箱负载较大、工况恶劣,使用过程中容易发生氧化而产生油泥,也会由于异常磨损而产生金属颗粒。对污染严重异常的齿轮油,应进行过滤或做换油处理,并加强跟踪监测,避免严重异常磨损的发生。

5 吊机磨损状况分析

设备的磨损状况,主要通过光谱分析和铁谱分析来表征。光谱分析可以获知润滑油中不同类型金属元素的含量,从而判断设备的磨损情况。铁谱分析可以获知润滑油中磨损颗粒的类型、尺寸、形貌等特征,从而判断设备的摩擦部位和磨损程度。对在用润滑油进行定期监测,可以实时获知设备的磨损状况,避免严重磨损的发生。

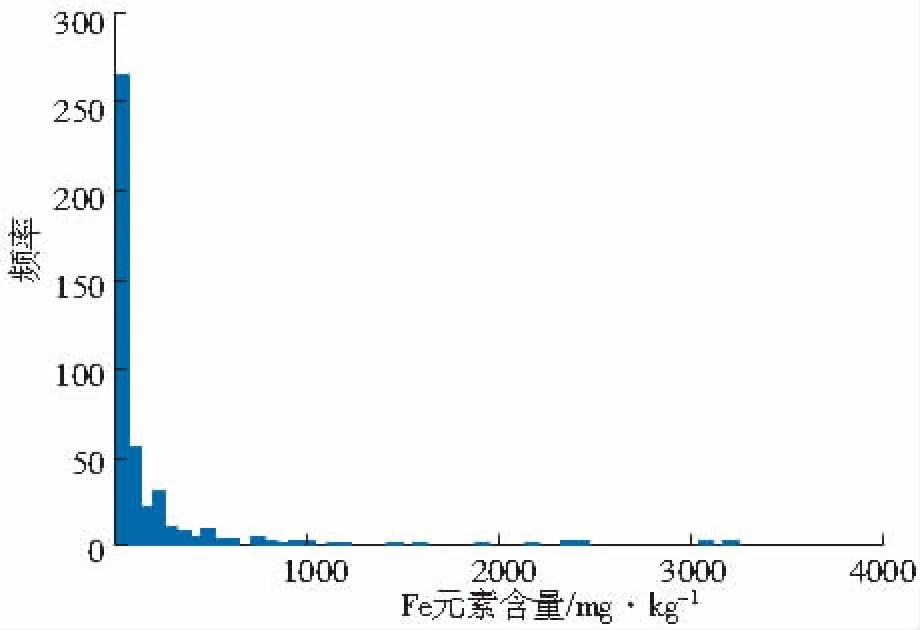

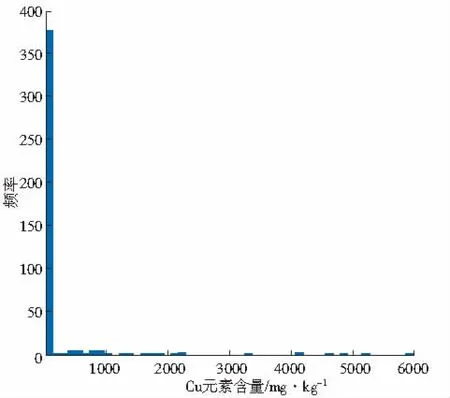

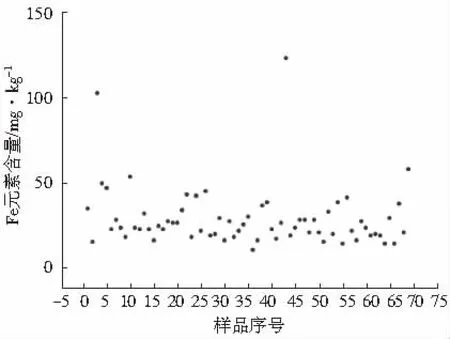

元素Fe、Cu是分析设备磨损最重要的两种元素,其直接对应于设备油液中的钢质磨粒和铜合金磨粒。图2、图3为吊机监测期间所有润滑油的磨损金属元素Fe、Cu的频数分布直方图。从图中可以看出,检测出的Cu元素含量的最大值为6000 mg/kg,要大于Fe元素含量的最大值3239 mg/kg。但是Fe元素的磨损情况更加严重,大量磨损数据集中在0~1000 mg/kg的区域,这与铁谱分析的结果一致。而每种类型油品所对应设备的磨损情况,会在下文中单独做出详细分析。

图2 吊机在用润滑油Fe元素含量检测数据统计

图3 吊机在用润滑油Cu元素含量检测数据统计

5.1 液压油

对于液压系统来说,光谱分析评价磨损的主要元素有Fe和Cu,Fe元素主要来自液压泵、液压马达、液压缸等部件,Cu元素主要来自阀门、垫片等部件。

监测的76个吊机液压油样品中,Fe元素含量基本正常,都在控制指标范围之内。Cu元素含量有8个样品超过了液压油的控制指标,其检测结果分布如图4所示。

图4 液压油Cu元素含量检测结果

从图中可以看出Cu元素含量数值均在较低范围内,表明吊机液压系统维护较好,没有产生严重异常磨损的情况。且Cu元素含量异常样品的铁谱分析中均未发现铜合金异常磨损颗粒,表明Cu元素来源于液压系统相关部件的腐蚀。对于磨损异常的液压系统,建议加强跟踪监测,关注Cu元素含量的变化趋势,避免严重磨损或腐蚀的发生。

5.2 柴油机油

对于柴油机来说,光谱分析主要评价的元素有Fe、Cu、Pb、Sn。Fe元素来源于各种钢质摩擦副的磨损,如活塞环、缸套、曲轴、油泵齿面等,Cu、Pb、Sn元素通常来源于轴瓦等的磨损[11]。

监测的69个柴油机油样品中,Fe元素含量有3个样品超过了柴油机油的控制指标,其检测结果分布如图5所示。Cu元素含量有7个样品超过了柴油机油的控制指标,其检测结果分布如图6所示。Sn元素含量有2个样品超过了柴油机油的控制指标,其检测结果分布如图7所示。Pb元素含量正常,都在控制指标范围之内。

图5 柴油机油Fe元素含量检测结果

图6 柴油机油Cu元素含量检测结果

图7 柴油机油Sn元素含量检测结果

从图中可以看出,除了个别样品的磨损金属元素含量较高外,绝大多数样品的磨损元素含量均在较低范围内,表明吊机柴油机维护较好。在磨损元素异常的样品中,只有一个样品在铁谱分析中发现了个别钢质颗粒,其他样品的铁谱分析中均未发现异常磨损颗粒,表明油液中的金属元素大多来源于柴油机相关部件的腐蚀。因此,对于磨损异常的柴油机,建议加强跟踪监测,关注磨损元素含量的变化趋势,避免严重磨损和腐蚀的发生。

5.3 齿轮油

对于齿轮油来说,光谱分析主要评价的元素有Fe和Cu。Fe元素来源于各种钢质部件,如轴颈、泵类、齿面等,Cu元素通常来源于轴承保持架、或滑动轴承的轴瓦。

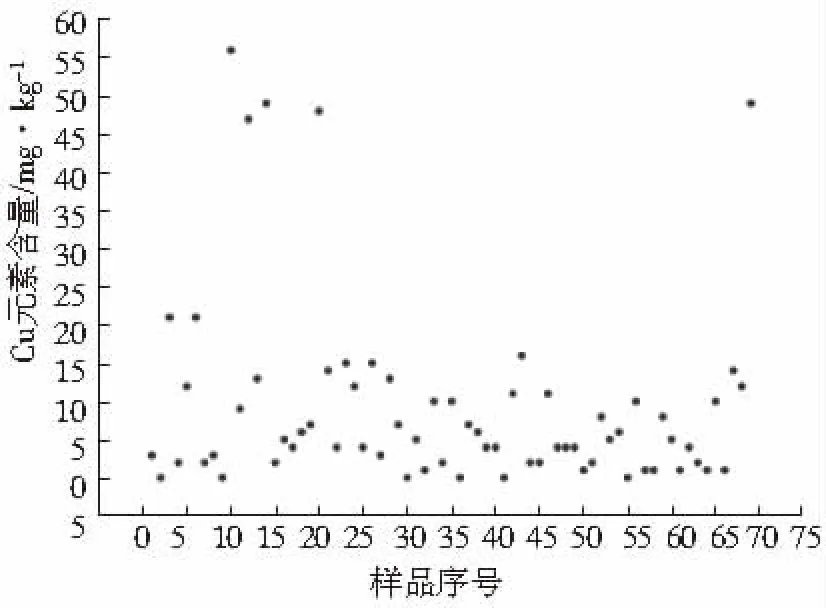

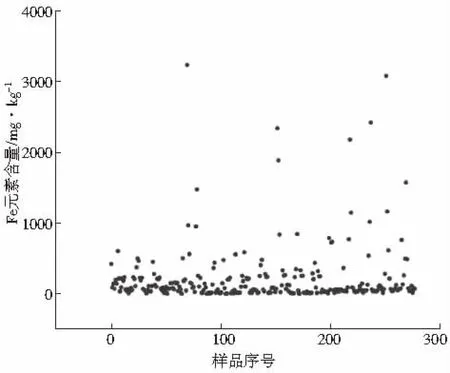

监测的277个齿轮油样品中,Fe元素含量有93个样品超过了齿轮油的控制指标,且其中有38个样品的Fe元素含量严重偏高,其检测结果分布如图8所示。Cu元素含量有60个样品超过了齿轮油的控制指标,且其中有43个样品的Cu元素含量严重偏高,其检测结果分布如图9所示。

图8 齿轮油Fe元素含量检测结果

图9 齿轮油Cu元素含量检测结果

从磨损元素分布图中可以看出,齿轮油的磨损情况比较严重,少数样品的磨损金属元素Fe、Cu含量超过控制指标的十倍以上,表明吊机齿轮箱的维护较差,存在严重异常磨损的情况。

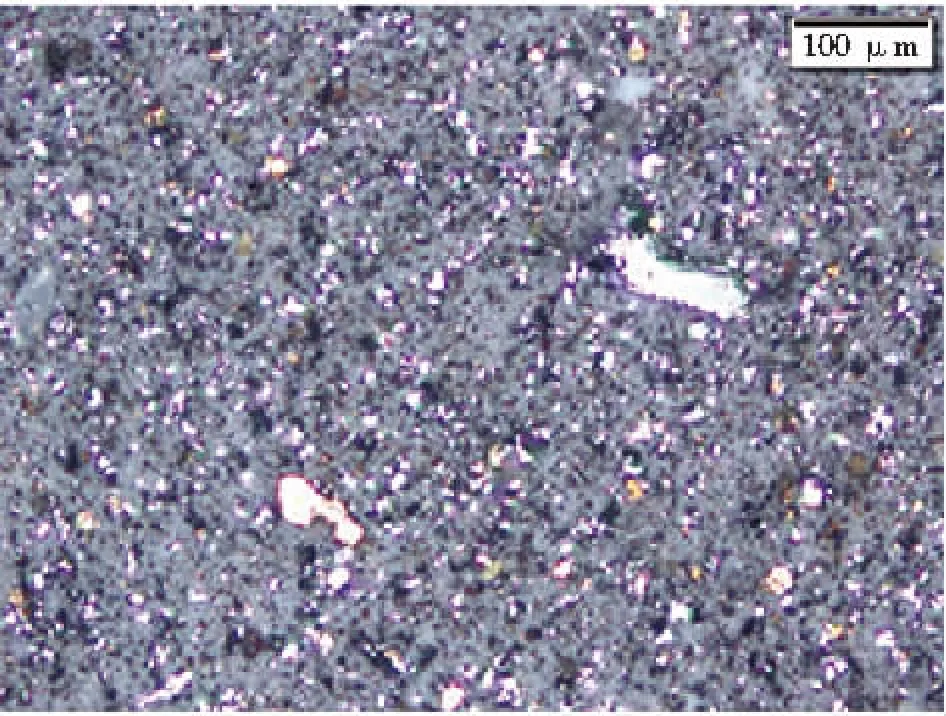

监测的277个齿轮油样品中,铁谱分析发现50个样品中有大量的磨损颗粒,主要包括钢质颗粒和铜合金磨粒,且这些严重磨损样品的铁谱分析结果数据与光谱元素分析的数据吻合。齿轮油严重磨损的铁谱如图10所示,为该石油公司某平台左舷吊车小钩齿轮箱的油液样品铁谱磨粒图。

图10 齿轮油铁谱磨粒

从铁谱磨粒图中可以看出,油中有大量的钢质颗粒和少量铜合金颗粒,磨粒最大尺寸超过100 μm,表明该齿轮箱存在严重异常磨损。对于磨损异常的齿轮箱,建议加强跟踪监测,关注磨损元素含量的变化趋势,避免严重磨损的发生。对于严重磨损的齿轮箱,建议检查齿轮箱的磨损情况,并立即冲洗系统,更换新油,避免停机故障的发生。

6 结论

(1) 油品错用或混用,会改变油品黏度,降低油品性能,在吊机加换油时应当避免此类情况发生。

(2) 闪点偏低会造成柴油机使用时的安全隐患,应根据检测数据做出相应检查或换油处理。

(3) 油中如果出现水分和污染物,会影响润滑油膜的强度,加剧设备磨损。当检测数据出现异常时,应当做出脱水、过滤处理,严重时应该换油。

(4)齿轮箱是吊机中最容易发生异常磨损的部件,维保时应当定期检查磨损和防尘密封情况,并根据检测结果适当缩短齿轮箱的换油周期。

(5)对设备润滑部件的在用油进行定期监测,可以及时发现每个异常的指标数据,从而做出相应处理,避免异常磨损和故障的发生。

参考文献:

[1] 徐小鹏, 王定亚, 王书峰,等. 海洋平台吊机关键技术及发展趋势研究[J]. 石油机械, 2013, 41(6):54-58.

[2] 孟于,方枝,陈丛卓,等. 基于贝叶斯网络的海上石油吊机作业风险分析[J]. 化工管理, 2016(6):128-130.

[3] 李记忠, 王晓蕾, 张海荣, 等. 固定式海洋石油平台吊机底座受力特性研究[J]. 石油和化工设备, 2017, 20(5):36-39.

[4] 吴铦敏, 颜廷俊, 王东升, 等. 海上平台在役桁架式吊机疲劳寿命评估研究[J]. 石油机械, 2014, 42(1):66-69.

[5] 吴铦敏. 海洋平台桁架式吊机强度及疲劳特性的研究[D].北京:北京化工大学机电工程学院, 2011.

[6] 贾兴军. 海洋平台吊机受力及寿命分析研究[D]. 南充:西南石油大学机电工程学院, 2014.

[7] 贺启昌, 王晗. 海上平台柴油吊机溜钩分析[J]. 石油和化工设备, 2015, 18(11):37-39.

[8] 王宁, 张浩. 海上平台吊机液压系统升级改造[J]. 船海工程, 2016, 45(1):151-154.

[9] 张树龙. 海上平台吊机的技术改造[J]. 中国设备工程, 2011(11):41-42.

[10] 杨其明, 严新平, 贺石中. 油液监测分析现场实用技术[M]. 北京:机械工业出版社, 2006.

[11] 张顺乐, 陈闽杰. 基于长期油液监测的海上钻采平台柴油机故障特点研究与对策[J]. 润滑与密封, 2016, 41(11):129-136.