浅析海南琼中抽水蓄能电站机组部分关键部位技术

2018-06-20林维相

林维相

摘 要:以海蓄电站机组部分结构安装为例,阐述及浅析蜗壳、定子定位筋、轴线调整及数据计算分析的方法。

关键词:蜗壳焊接 定子定位筋 轴线调整

1.前言

海南琼中抽水蓄能电站安装3台单机容量200MW的可逆式水泵水轮发电机组,总容量600MW,为二等大(2)型工程,工程土建建设至首台机组发电仅用时45个月,创国内建设速度之首,该成果得益于电站参建各方施工管理有效,沟通协调充分,同时在机组安装部分利用高效管理及丰富经验成功缩短安装工期,保障调试需求,并最终提前实现首机发电目标。其中,机组安装部分关键部位技术节约了直线工期,本文将从座环蜗壳安装监测、定子安装及大轴联调等部位阐述其有效安装技术。

2.座环蜗壳安装及监测技术工艺

海蓄电站座环蜗壳已在厂内焊接为整体(除凑合节与延伸段外),座环蜗壳分为两瓣运输到现场安装完成后进行保压浇筑混凝土,现场施工重点如下:

(1)座环蜗壳组圆,采用传统的中心架、求心仪器及水准仪检测手段,使用支墩及千斤顶调整座环蜗壳组圆及水平布置,并留取2-4mm余量作焊接收缩。

(2)焊接:因其材质为B610CF高强钢且两处焊接板厚不均(最大板厚为58mm,最小板厚为18mm),故难以把控焊接变形,经现场多方商议决定,采取如下步骤进行控制:

①焊工持证上岗,样本试焊实验结果显示,采取如下参数施焊:焊条d:打底2.5mm,填充及盖面3.2-4.0mm,焊接电流I=(35-55)d,打底系数取38,填充系数为45,盖面系数为40较为适宜,焊接速度:打底6mm/min,填充及盖面10mm/ min。

②纵缝定位焊接长度约30mm,焊脚约为8mm,焊点距离100mm。加固焊缝要求其焊脚大于12mm,长度大于100mm,间隔大于300mm。

③焊前坡口(X型)打磨及清理,并烘焙焊条及预热焊接部位(温度100℃),焊接中清理焊渣并按每层风镐锤击消应,焊后加热整体消氢(温度180℃、4h)。

④焊接形式采取对称分段退步焊方式,即蜗壳对称两侧、焊接处环形对称两处同时作业,并通过监测数据及时调整焊接收缩来达到要求。

(3)监测:

①焊接变形监测:座环在焊接过程中需监视其变形情况,定时在上环板上测量水平变化(水准仪NA2+测微器GPM3测量),利用内径千分尺检测座环径向变化,利用游标卡尺检查座环焊缝收缩情况。测量座环上、下环板同心度变化值。如果出现异常现象立刻停止焊接,调整焊接速度、焊接顺序等,直至合格为止。

②焊接温度监测:远红外线测温仪监视其温度,通过温控仪控制保温温度,根据温度变化情况,保温时间达到后缓慢冷却。

③保压浇筑监测:在座环蜗壳及延伸段安装就位调整完成后,点焊固定支撑楔子板及拉锚螺栓。近年来其他电站座环蜗壳浇筑监测多采用在座环蜗壳轴线方向焊接钢性支架监测点,并架设径向和高程方向百分表进行位移监测,该方案实施难以保证各支架刚性及整个浇筑期间不因碰撞而引起百分表读数发生变化,致使监测结果易失去真实性。海蓄电站采取浇筑期间以使用水准仪对座环水平进行监测为主,在水平监测数据发生较大变化时再用全站仪辅助进行监测及调整浇筑的方式,经施工成果显示,该方法易操作且收效良好。

2.定子安装技术:

(1)定子组圆:

①测圆架安装重点:第一,中心柱垂直度偏差:≤0.02mm/m,在测量范围内最大倾斜不超过0.05mm;第二,测头上下跳动量:≤0.5mm(转臂旋转一周测量);第三,测圆架转壁回转一周重复测量的偏差:≤0.02mm;

②按照定子机座组装摆放方位与安装方位一致的原则,安装专用测圆架后,用220t+220t桥机将分瓣定子机座逐一立起组圆,机座焊接及监测手段参照蜗壳方式进行,不再赘述。其中,因定子机座上下共6道环板,按照先两边后中间的顺序对称焊接,变形可控。

(2)定子定位筋安装及焊接:定位筋为双鸽尾筋,共72根,沿定子6圈环板内圆均布,分布角为5°,定位筋安装时,共计864处焊缝,周、径、立向均有相连及变形,定位筋作为定子铁心叠片的基准,是保证定子组装质量的关键工序,过程控制及方法极为重要,以定位筋间弦距、定位筋竖直度及分布圆度为核心做如下控制:

①采用大等分弦距方法:将72根定位筋划为9大等分,大等分弦距为2230.66mm,小等份弦距为284.49mm,复测测圆架中心及跳动,通过中心测圆架以及周向方向悬挂钢琴线的方法测量基准筋及大等分定位筋的垂直度、扭斜度及安装半径等尺寸,误差超过相应标准的,用螺旋式千斤顶调整基准定位筋。

②大等分各定位筋按要求安装合格后,采用装筋样板以主定位筋为准,安装大等分区内的各小等分定位筋。采用大等分上的弦距误差消除办法消除累积误差,合格后将托块点焊。

③焊接顺序:在A/B/C/D四个象限内对定位筋托块径向缝进行同步、同环施焊,焊接前使用双头千斤顶焊接时按2→4→1→5→3→6(机座下环板为第1层,由下向上依次编号)的顺序进行,并将安装托块时预留的余量退步焊接在定子环板上,逐焊逐查至定位筋全部焊完,在冷态下检查:内径为3261(0-0.2)mm;同高度相邻两筋半径差<0.20mm;相邻定位筋弦距差<0.25mm;定位筋径向扭斜≤0.10mm;满足厂家及国标要求。

(3)定子叠片:在定位筋基准良好的情况下,叠片只需控制波浪度及平整度,使用槽样棒及整形工具,在200-300mm高度时及时整形添加整形片调整波浪度,同步位置安装通风槽片及测温装置,并按厂家标准分五段对称预紧,最终满足设计及厂家要求。

(4)定子磁化试验

①铁损试验的基本原理是:在叠装完成的定子铁芯上缠绕励磁绕组,通入交流电流,使之在铁芯内部产生接近饱和状态的交变磁通,从而在铁芯中产生涡流和磁滞损耗,使铁芯发热。同时铁芯中片间因缘受损或劣化部分产生较大的涡流将使得很快升高。用酒精溫度计测量铁芯、上、下压板及定子机座的温度,计算出温升和温差;用红外线测温仪查找局部过热点及辅助测温;在铁芯上缠绕测量绕组,测量其感应电压,计算出铁芯总的有功损耗。根据测量结果与设计要求比较,来判断定子铁芯的制造、安装质量。

②试验步骤:

第一,用50mm2的铜编织线将定子机座可靠接地,接地点在±Y方向两点;

为了使试验磁通密度尽量均匀,将励磁线圈采用四组绕组同向缠绕对称布置,且首尾相连,紧贴在铁芯齿表面;将测量线圈应缠绕与励磁线圈成90°位置,且电缆拉紧并紧贴铁芯槽底;

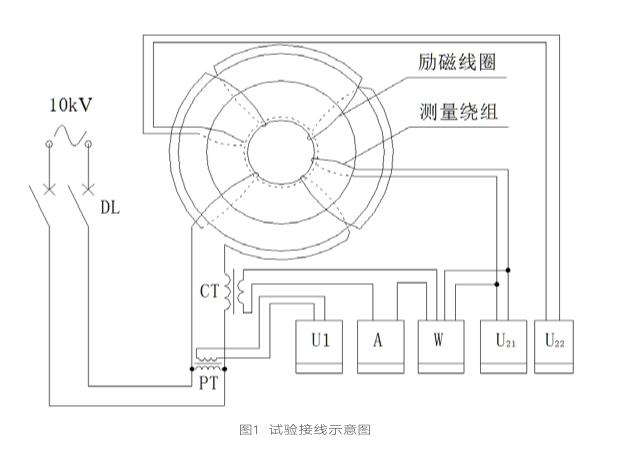

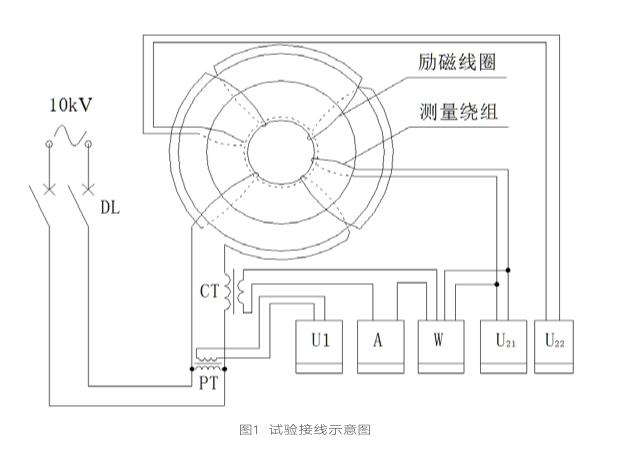

第二,为了检查铁芯磁场是否均匀,在铁芯180°方向布置两组测量线圈,测量线圈用2.5mm2的导线,按图1缠绕,各绕1匝,分别引至U21与U22并接线。测量绕组应包绕定子有效铁芯,但不应包绕定子整个机座。

第三,用2500V兆欧表测量励磁线圈的对地绝缘电阻,应符合制造厂要求。用1000V兆欧表检查测量线圈对地电阻应大于1MΩ;测量定子铁芯的总有功损耗及定子铁芯机座等各部位的温度,查找局部过热点。

第四,在铁心内表面均匀布置测点,分上、中、下各均匀布置8个测点,共24个测点。(见图1)

图中:U1—励磁电压测量电压表U21、U22—感应电压测量电压表

A—励磁电流测量电流表

W—低功率因素瓦特表

PT—电压互感器

CT—电流互感器

DL—断路器

③试验数据的计算

铁芯磁化试验过程中,需将所测试验数据按下述公式换算到1T时的标准值,判断实际感应磁通、温升、温差、单位铁损是否满足要求:

3.大轴调整技术

(1)盘车及数据分析

①盘车的方法:

盘车前先检查机组是否处于中心,检查定子和转子上部、下部空气间隙。发电机轴线检查采用弹性盘车方式人工盘车,采用高压油顶起后人工推动转子旋转。下导处安装4块导轴瓦,调整轴承瓦间隙为 0.02~0.04mm;瓦面及轴领上涂少许透平油。在四个轴线方向均布4个测点,各架设一块百分表测量摆度,盘车部位由下至上顺序为:水导、水轮机轴上法兰、下端轴下法兰、下导、上导、集电环。检查转动部件和固定部件应无接触。

②转动中心确定:检查空气间隙、上止漏环间隙。

③设置所有百分表初始读数。启动高压油,用人工推动转子旋转至测点位置,待转子停稳后,记录百分表读数。并测量转轮上、下止漏环处间隙。

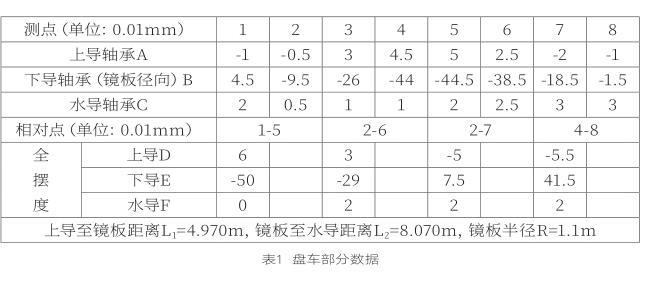

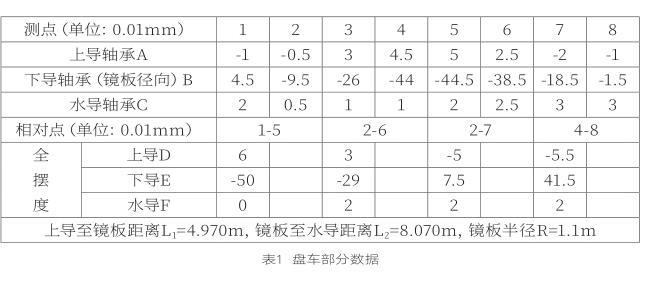

④数据分析:海蓄某台机组摆度较关键的三处部位数据如表1所示,下列测点中1点初始值为0,所列数据为回零值。

根据上述数据可知,下导(镜板)相对上导最大摆度方位为1-5方位。

(2)轴线及镜板调整

①几何中心调整:设定O1,O2,O3为上导、镜板及水导几何中心,O1,O2,O3为盘车机组旋转中心,将上导几何中心O1调整至T点,则上导、镜板,下导几何中心同线,摆度最小。其中,O1O1=D/2=0.03mm,同理O2 O2=0.25mm,O3O3=0mm。如图2中所示,利用△O3O2O2相似于△O3 TO1的原理可得,TO1=0.42mm,T O1=0.45mm。

②镜板跳动量:同理△O3O2 O2相似于△J1J2J3可得,镜板最大跳动量J1J3= O2O2,x2R/L2=0.06mm,镜板径向跳动值为0.02mm/m<0.05mm/ m,满足厂家及国家标准要求。

③故机组轴线调整方案为:上端轴由5点偏4点9°方向向对面移动0.45mm,转子上法兰面对应部位微量打磨。

(3)经上述调整后盘车数据良好(不再赘述),机组运行后,各部位摆度及振动均大大小于厂标及国标要求。

4.结语

本文所敘述海南琼中抽水蓄能电站机组部分关键部位焊接、定位、试验数据计算及调整方法均为实用技术,通过机组间运用验证,进一步证明其可靠性,希望能供同类型电站安装参考。