陆地LNG模块节点建造中的焊接缺陷及变形控制措施

2018-06-20张剑利

■ 张剑利

陆地LNG模块项目的结构建造中,节点是主要的受力结构,节点的施工质量对整个模块的质量起到决定性作用。而由于节点处焊缝数量多、板厚较大、位置受限、多层多道焊等因素,导致在施工时经常会出现一些缺陷和变形,从而影响工程效率和质量。

由于节点的重要性,因此必须通过一系列的措施对节点的焊接质量进行控制。本文通过对陆地LNG模块节点的常见缺陷的分析和总结,发现节点的施工最容易出现的就是未熔合和夹渣缺陷。未熔合主要分三种:一种是腹板和上下翼缘之间出现的直边的未熔合,第二种是腹板和下翼缘出现的坡口侧的未熔合,第三种是位置受限引起的未熔合。

以上几种未熔合虽然从结果上来看是一样的,但是在产生机理和控制措施上存在较大不同。除了未熔合之外容易出现的缺陷是夹渣,夹渣相对来说比较简单,主要通过提高责任心,注意焊前清理,层间清理,规范焊接参数等措施来解决。对于变形控制,主要通过加强刚性约束限制变形以及合理安排焊接顺序等措施来解决。

图1 上翼缘与腹板T接排焊示意

图2 下翼缘与腹板T接排焊示意

1. 节点建造常见焊接缺陷

(1)未熔合 未熔合产生的原因主要是焊接规范不合适或者操作方法不当,电流过小或电弧过长、坡口角度过小、间隙过窄或钝边过大,焊条摆幅不当等。 由于未熔合大都发生在位置受限的焊缝中,一旦出现问题,返修都很困难,因此在焊接时应尤其注意。

节点焊接时的未熔合主要有以下三种:

第一,直边的未熔合。直边的未熔合主要是腹板和上下翼缘之间出现的未熔合。腹板和上下翼缘焊接时,都处于横焊位置,焊工在该位置排焊时,由于焊枪角度太斜,焊丝干伸长过大, 导致熔池下流形成沟槽。这个时候如果不做任何处理进行下一道焊接时,就会在直边位置出现连续的未熔合,并且长度较长,如图1、图2所示。

解决措施:直边处的未熔合往往是由于焊接角度引起的。由于位置受限,导致角度变化受限,不能及时调整角度,同时过大的焊丝干伸长引起熔池流淌从而导致未熔合。因此在排焊时注意焊枪角度的控制,不能过大也不能过小,尤其是根部焊接的时候要保证熔透。对于角度不容易改变,位置不可达的地方,要通过调整身位来实现焊接,不能让干伸长太长。

第二,坡口未熔合。坡口未熔合主要出现在下翼缘和腹板焊接时。下翼缘和腹板焊接时,除了直边处容易出现未熔合,在坡口一侧也容易出现未熔合。该缺陷主要出现在腹板与下翼缘T接时的坡口边部位,缺陷有的较长,有的较短。分析原因如下:①在此位置排焊时,同样由于焊枪角度问题,位置受限导致焊丝干伸长过大,熔池容易流淌形成沟槽。在这种情况下如果不做任何处理进行下一道焊接时,就会在上部的坡口边位置出现连续的未熔合,如图3所示。②背面清根时,如果气刨的张开角度过小,对于FCAW—G工艺来说,喷嘴直径较大(20mm左右),容易造成摆动困难,从而导致未熔合缺陷,如图4所示。

解决措施:①在排焊时注意焊枪角度的控制,要及时调整焊枪角度,并控制焊丝干伸长。多层多道焊要注意层间观察,在出现沟槽的位置进行打磨处理再焊下一道。②背面清根时,要通过气刨和打磨尽量加大张开角度,使坡口处于易焊的状态。

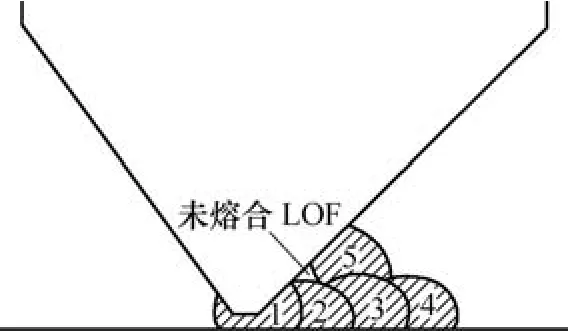

第三,位置受限引起的未熔合。对于节点焊接,一般容易出现较大的角变形,为了避免变形过大,在控制热输入的基础上一般会采用较多的刚性固定,在焊接到有支撑或者夹具的位置时(见图5、图6),焊枪角度不好调整,在该类位置会出现多次熄弧和引弧,清理不彻底的话容易出现长度较短的未熔合或夹渣。

解决措施:①尽可能的改造各种类型的夹具,并减少数量。尽量通过减少热输入,改变焊接顺序等方式来控制变形,对于必须要安装的夹具,要控制夹具尺寸,以不影响焊接为原则,避免频繁起弧收弧影响焊接质量。②对于不可避免产生的焊接接头,在熄弧和引弧处,必须要进行认真打磨处理,将焊道进行平滑过渡之后再进行焊接。

(2)夹渣 夹渣的出现主要是由于层间清理不及时造成的,另外,不按规范进行操作,使用电流偏大或者偏小,焊接速度过慢也会造成焊道中的夹渣。现场发现有些焊工在上一道焊接完成后,只用小锤敲击焊渣,即进行下一道焊接,这样容易使难以去除的焊渣遗留在焊缝中,从而形成夹渣。

解决措施:焊接前首先要清理焊道,去除浮锈、油污、水汽。焊接过程中要认真清理每一个焊道,将焊渣去除干净,严格按照规范参数进行焊接。焊工完成每一道焊缝后,对难以去除的焊渣进行打磨,并打磨熄弧处,避免焊渣遗留。

图3 下翼缘与腹板T接排焊示意

图4 背面清根示意

图5 刚性支撑

图6 夹具

2. 变形

在LNG模块节点焊接中,由于各种条件、因素综合作用,焊接残余变形的规律比较复杂,因此需要在对工程具体情况作具体的综合分析。

采取的防止变形措施如下:

(1)采用小的坡口角度与间隙 在满足设计图样与WPS要求的前提下尽量采用小的坡口角度与间隙,并严格控制组对质量,进行加强筋刚性固定。坡口角度选取设计文件允许的最小值45°。由于结构截面对称、焊缝布置对称,所以采用先装配成整体,使结构在整体刚性较大的情况下焊接。组对完成后,在腹板两侧分别用加强筋进行固定。在组合梁及半圆管焊接前需对称均布加强筋板,焊缝每侧至少3个,视长度及管径增加。安装的支撑应避免对施焊产生影响,在焊接冷却后再将其去掉。加强筋刚性固定的方法与自由状态下相比,可以大大降低焊接变形。

(2)对称焊接 对于截面或焊缝布置对称的结构件,采用对称焊接法可以使对称焊缝的变形有一部分抵消,从而起到减小结构焊接变形的目的。组合梁焊接时,安排焊工分别在腹板两侧中心对称位置进行焊接,将一侧坡口焊接至基本与母材平齐时,进行坡口背面气刨清根,然后焊接清根侧坡口直至完成,最后再将另一侧焊缝焊接完成。另外在半圆管的焊接时,腹板两侧的半圆管也需要整体进行对称施焊。

(3)小热输入焊接方法选取 在实际焊接操作中,焊工采用FCAW—G工艺进行焊接,并且采用短弧窄焊道焊接操作技术,较好地控制了焊接过程中的热输入。

由于热输入越大,焊接变形越严重,而FCAW—G工艺短弧窄焊道技术能够较好的控制焊接热输入上限,因此对焊接变形的控制有一定程度的帮助。

(4)安排合理的焊接顺序来控制变形 半圆管安装焊接时,先焊接管轴向焊缝。具体顺序为:腹板每侧先焊接中心半圆管的轴向焊缝,然后再分别焊接两侧的两个半圆管的轴向焊缝。腹板两侧的半圆管焊接对称进行,然后再焊接管周向焊缝。具体顺序为:分别焊接每个半圆管的打底焊及前3道的焊接,焊接完成后再分别将每个半圆管的剩余焊缝焊接完成。腹板两侧的半圆管焊接对称进行。

3.结语

通过在排焊时加强焊枪角度和干伸长的控制,气刨清根时尽量加大张开角度等措施,有效地解决了未熔合的问题。通过加强焊道的清理,待焊渣去除干净之后再进行下一道的焊接解决了夹渣的问题。对于焊接变形,主要采取刚性固定、对称焊接、选取合理的焊接顺序与焊接方向、选用合适的焊接工艺等一系列的措施,使得节点的焊接变形得到了有效控制,达到了项目的尺寸精度要求。一系列问题的解决,提升了我们的施工水平,也为公司承担类似项目奠定了坚实的基础。

[1] 武旭平,范喜原,范绍林.CO2气体保护焊接头产生未熔合的探讨[J].金属加工,2017(10):65-66.

[2] 张良涛. CO2焊接产生未熔合的原因及其检测方法[J].中国造船工程学会,2008(11):133-135.