小齿轮轴失效分析及工艺改进

2018-06-20齐永丰张玉光

■ 齐永丰,刘 苹,张玉光

球磨机是在矿山、冶金、建材、水泥、化工及电力等基础工业部门中广泛使用的粉碎机械设备。小齿轮件是传动装置上的关键部件,小齿轮与小齿轮轴为分体式,采用键联接方式。

1. 小齿轮轴基本信息

某公司小齿轮轴材质选用40CrMnMo钢,规格为φ420mm×2760mm,净重1965kg,经锻造、粗车、无损检测、调质(硬度228~269HBW)、精车、铣键槽等工序加工而成,锻造及热处理质量直接影响小齿轮轴的使用寿命。

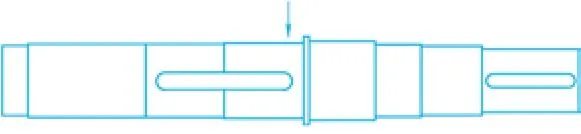

该小齿轮轴于2016年开始使用,运行约14个月时断裂,断裂位置在轴与齿轮结合区域内,如图1箭头所示。为查找该小齿轮轴断裂的主要原因,对其进行了化学成分分析、金相组织观察、断口组织观察和力学性能测试等。

图1 小齿轮轴示意

图2 小齿轮部正常工作状态

图3 断裂小齿轮轴(拆卸现场)

图4 断裂小齿轮轴

图5 取样部位示意

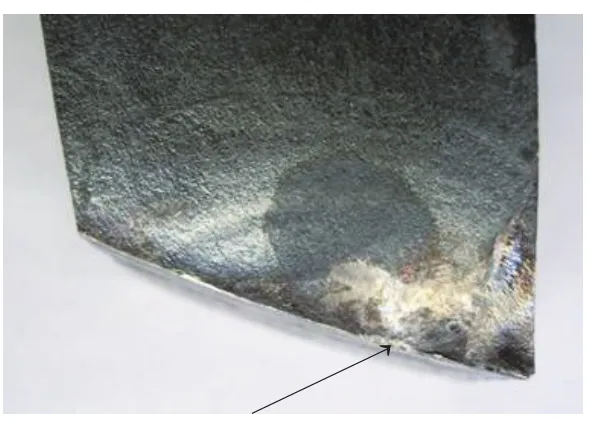

小齿轮正常工作状态如图2所示。断裂小齿轮轴宏观形貌如图3、图4所示,小齿轮轴沿径向断裂,断裂部位在小齿轮内,距齿轮端面约100mm处,断口边缘及齿轮内表面磨损严重(见图4箭头)。齿轮外表面未见明显磕碰伤、变形等异常情况。在断裂小齿轮轴上取样(取样部位见图5),分别进行断口、金相组织、化学成分、力学性能等检测。

2. 断口检测

(1)断口宏观检测 对应面断口宏观形貌如图6、图7所示。断口平齐,边缘及附近区域无宏观塑性变形,显示脆性断裂特征。断口靠外沿大部分区域(约占周长的2/3)磨损严重,磨痕沿圆周方向呈带状分布,摩擦热还导致磨损面呈蓝黑色,是小齿轮轴断裂瞬间系统仍继续运转所致。正常断面十分光滑,有黑色油污,隐约可见呈不同方向扩展的贝纹线花样,由此可按三个方向追溯其断裂源所在位置产生于轴的外表面,为多源疲劳断裂。图7是唯一未受严重磨损的断裂源区域(部分磨损)的宏观形貌,断裂源位于轴外表面(见图5及图7箭头处),断裂源区及附近除侧面小凹坑外(见图8箭头处),未见其他宏观缺陷。

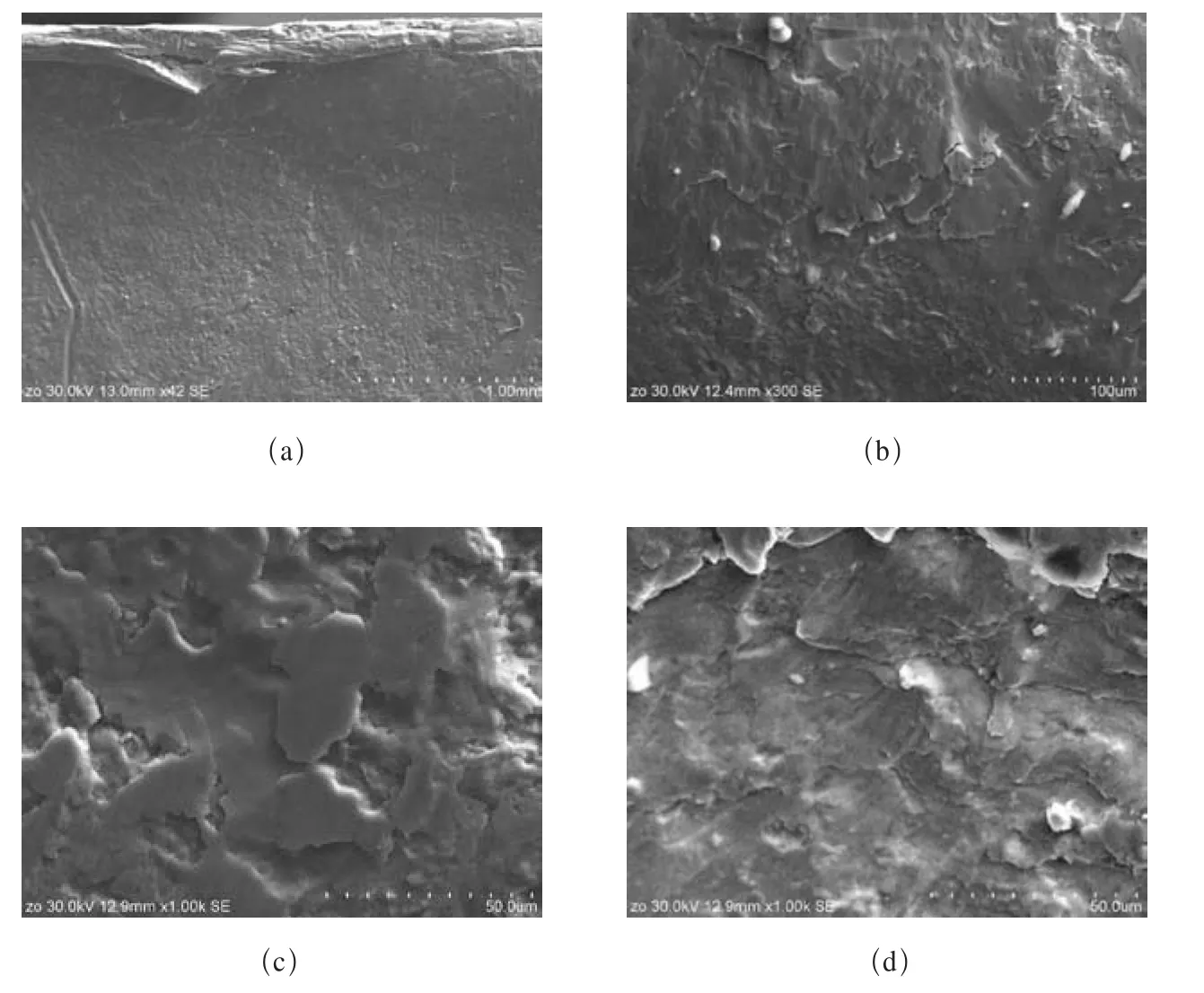

(2)断口微观检测 用扫描电镜观察了断口微观形貌,如图9所示。断裂源区在齿轮轴外表面,断面磨痕明显,断裂扩展区隐约可见疲劳辉纹。

图6 小齿轮轴断口

图7 一处断裂源区宏观形貌

图8 一处断裂源侧面宏观形貌

图9 断口二次电子像

图10 低倍组织

3. 金相组织检测

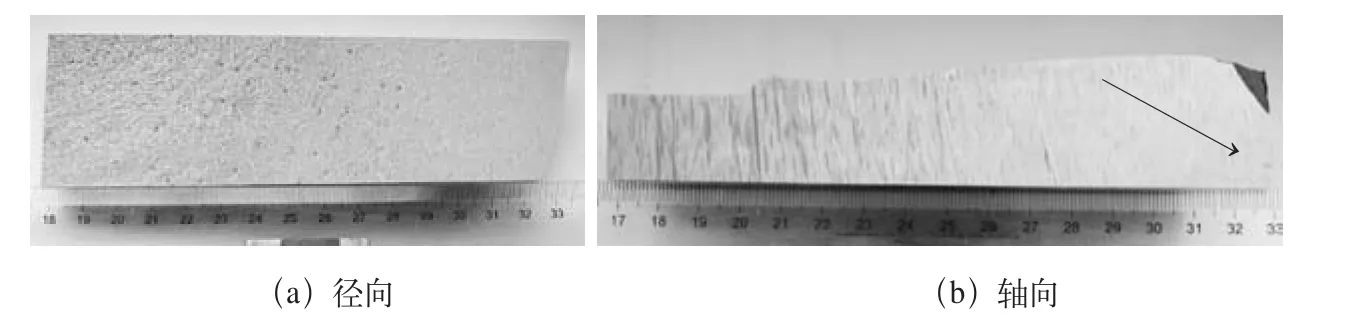

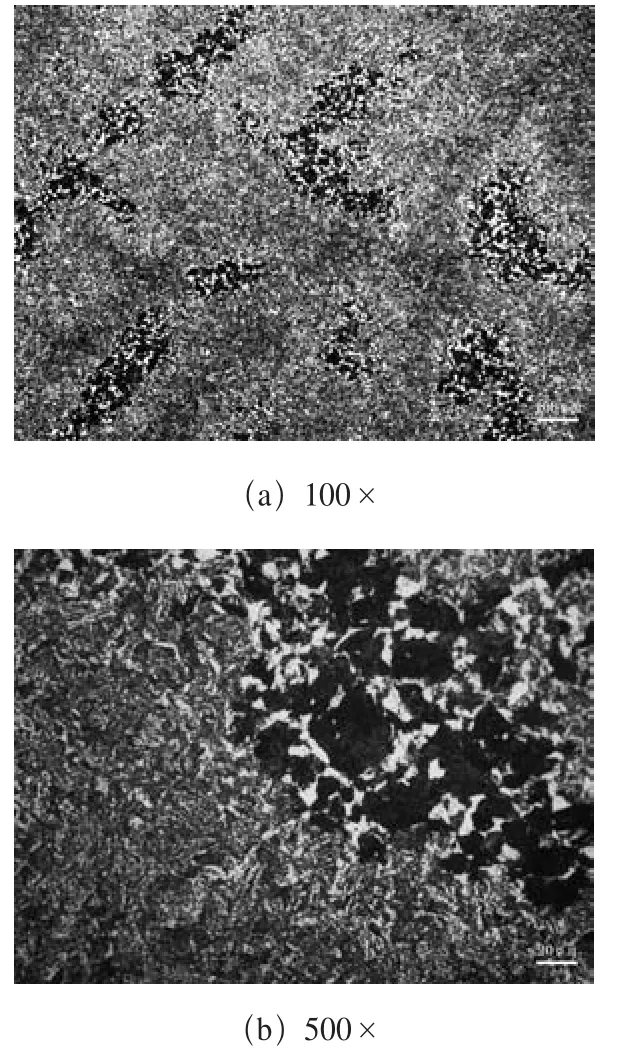

(1)低倍组织检测 分别沿径向和轴向截取了始于断口的低倍检测样品,低倍组织检测结果如图10所示。图中右侧均为轴的断裂面。依据GB/T 1979—2001标准低倍组织评定为一般疏松0.5级,一般斑点状偏析1.5级,无其他低倍组织缺陷。轴向样品断口处存在深约2mm的小裂纹,如图10b箭头所示。从轴外表面至心部均可见严重的枝晶组织,调质层较浅,调质层深度约为50mm。

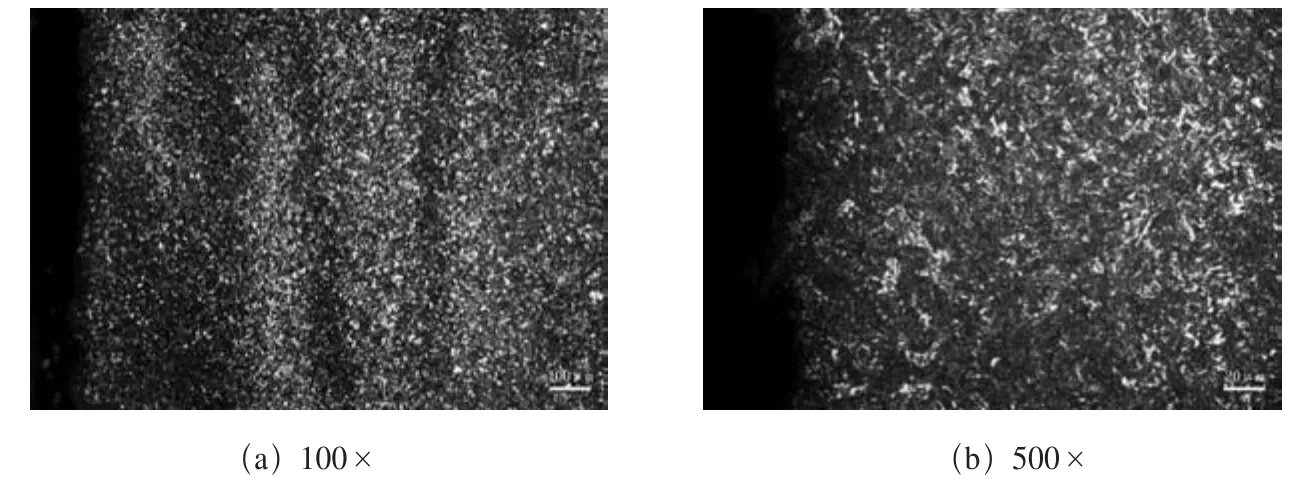

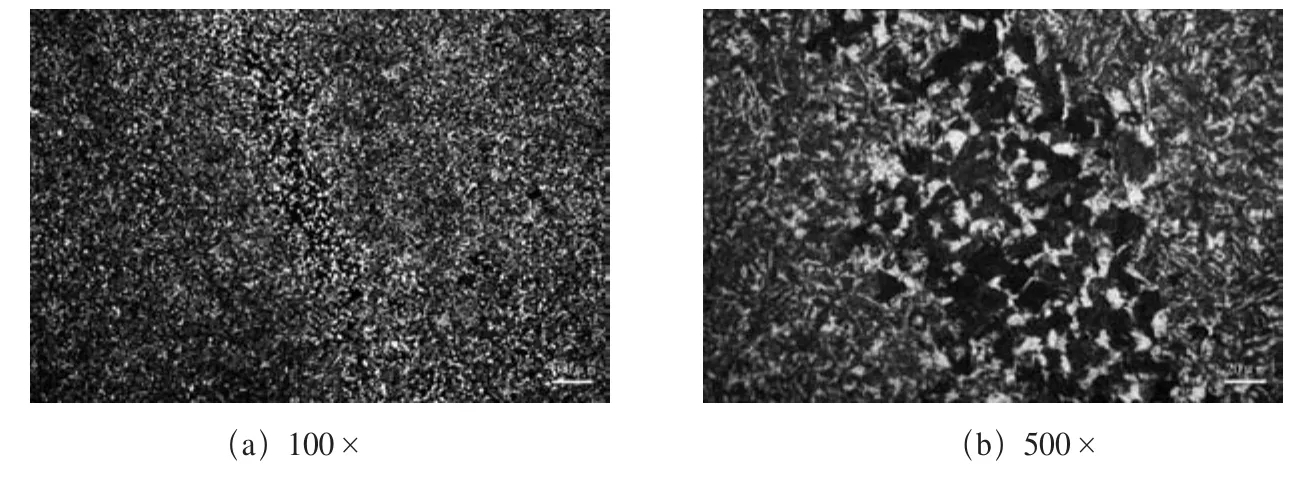

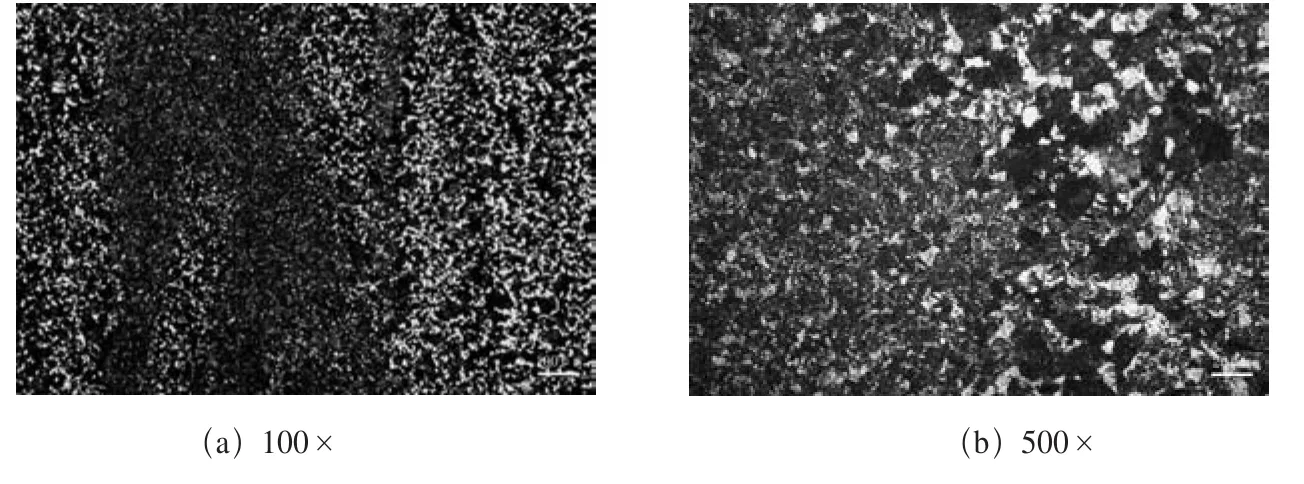

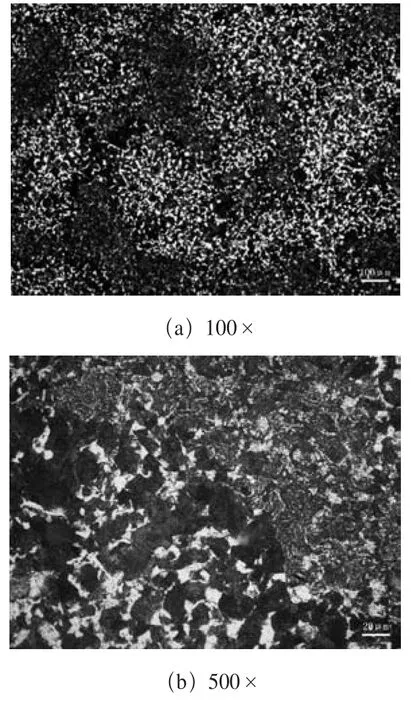

(2)金相检测 图11为小齿轮轴非金属夹杂物检测结果,参照GB/T 10561—2005标准评定为:A类0级,B类粗系1级,C类0级,D类粗系1.5级,DS类1.5级。 图12~图14为齿轮轴轴向由表层至150mm处金相组织;图15~图17为齿轮轴径向由表层至150mm处金相组织。由表面至心部均可见严重枝晶组织,轴向观察枝晶组织趋于带状。外表面组织为回火索氏体+少量铁素体;距表面50mm处组织为珠光体+铁素体+回火索氏体;距表面150mm处组织为珠光体+铁素体。心部组织晶粒度:8级。

图11 非金属夹杂物(100×)

图12 表层组织(轴向)

图13 距表层50mm组织(轴向)

图14 距表层150mm组织(轴向)

图15 表层组织(径向)

图16 距表层50mm组织(径向)

图17 距表层150mm组织(径向)

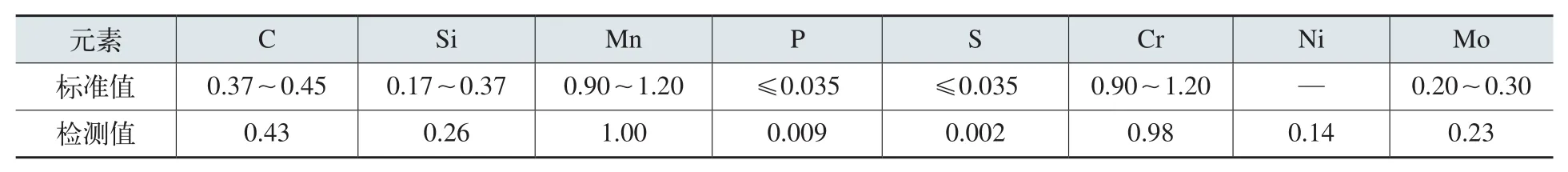

4. 化学成分检测

化学成分检测结果如表1所示,参照JB/T 6396—2006标准《大型合金结构钢锻件 技术条件》,对化学成分的检测值和标准值进行了对比,小齿轮轴检测结果符合标准中40CrMnMo钢的规定。

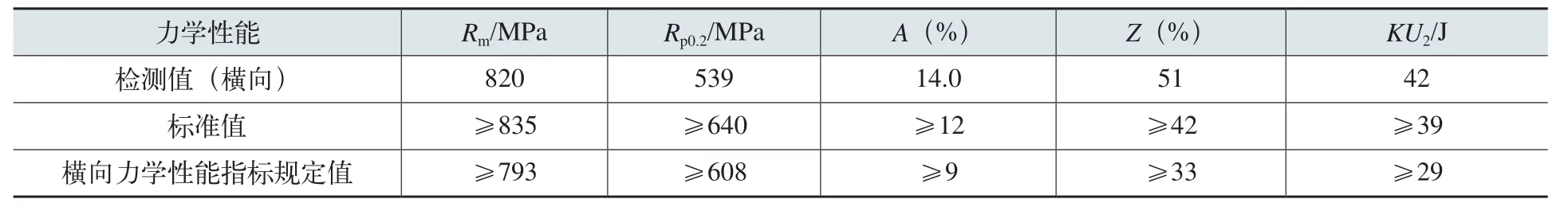

5. 力学性能检测

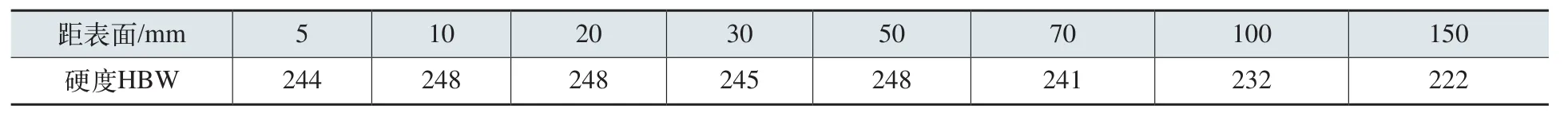

从小齿轮轴外表面沿径向截取了力学性能试样,依据标准JB/T 6396—2006中40CrMnMo钢的规定,按相关条款对横向截取力学性能样品的标准值进行了修正,检测结果如表2所示。检测与规定值的比对结果显示,屈服强度不符合标准要求,较标准值低。小齿轮轴硬度梯度检测结果如表3所示,符合图样技术条件要求。

6. 检测结果分析与结论

(1)断裂小齿轮轴化学成分无异常,符合相关技术条件规定。依据JB/T 6396—2006标准规定,对力学性能指标的标准值进行了修正,在小齿轮轴径向取样的力学性能检测结果中,抗拉强度、断后伸长率、断面收缩率、冲击吸收能量及硬度合格,屈服强度低于标准要求,该结果可能与径向取样的影响有关。

(2)金相组织检测结果显示,小齿轮轴由表面至心部均可见严重枝晶偏析组织,说明枝晶组织并未在锻造过程中得以消除或改善。枝晶组织是合金在凝固过程中由于碳或其他合金元素偏聚而导致的材料基体组织不均匀现象,会使材料的力学性能降低,影响构件的疲劳寿命。此外,小齿轮轴调质层较浅,也会对轴的使用寿命产生影响。

(3)小齿轮轴断裂部位在齿轮内距端面100mm处的轴齿结合区,该部位并非轴的键槽所在位置或其他应力集中区域。断裂源产生于小齿轮轴外表面,为多源断裂,断裂源区未见明显宏观缺陷,说明断裂部位是轴的薄弱区域。

通过上述分析得出以下结论:小齿轮轴存在严重枝晶组织,降低了材料的力学性能;调质层较浅,对疲劳性能也有一定影响。小齿轮轴已使用一年有余,但由于其疲劳寿命不高,当系统运行过程中,不断承受交变外应力作用时,在轴表面薄弱部位萌生了多个疲劳源,引发了小齿轮轴的多源疲劳断裂。

7. 热加工工艺改进

(1)锻件用钢应采用碱性电炉冶炼,也可采用保证质量的其他方法冶炼。

(2)提高锻件质量,确保锻件无缩孔和严重的偏析,锻件应在有足够吨位的锻压设备上锻造成形,确保锻透和组织均匀。毛坯锻造后,还应进行适当的预备热处理,如增加锻后正火、退火工艺,以改善组织,消除铸态组织对工件疲劳强度的影响。

(3)调质过程中,根据每件小齿轮轴的具体化学成分制订调质工艺,并要求严格执行热处理工艺。工件摆放在加热炉的均温区,加热应尽量均匀,以减少加热时的热应力,必要时应进行预热。要保证加热温度和保温时间,控制工件出炉入油速度,保证淬火冷却介质的冷却能力,及时回火,并在回火出炉后校直。

(4)小齿轮轴屈服强度未达到标准要求,可以适当降低回火温度,提高工件的抗拉强度和屈服强度,以满足小齿轮轴的使用要求。

表1 化学成分(质量分数)检测结果 (%)

表2 力学性能检测结果与标准值对照

表3 距小齿轮轴表面硬度梯度检测结果