余热制冷技术在海上平台节能应用的新思路

2018-06-20白云李晖王方正中海油研究总院

白云 李晖 王方正(中海油研究总院)

海上油气田开发项目的能源利用率大约在20%~30%,相较陆上项目普遍偏低,究其原因是由于平台空间有限、重量控制严格,海上平台发电机组效率和余热资源的利用还处于相对较低的水平。海上设施大多安装发电机组,为本平台和周边依托平台提供电力,燃料消耗来自于自产油气,其能源消耗占海上生产设施综合能源消耗的比重很大,属于主要耗能设备。从项目统计数据可以看出,海上设施采取发电机组余热回收项目的整体能源利用率比未采用余热回收的项目高10%~15%左右。目前,加强海上平台大型电站烟气余热利用是直接提高开发项目的能源利用率和经济效益的最有效方式。

1 海上油气田开发余热资源利用途径

海上油田开发项目和气田项目相比,油田的用热负荷要远高于气田的用热负荷,气田的烟气废热(特别是气田后期的地层压力衰减后启动湿气压缩机保产阶段)要高于油田。海上油气生产装置(含陆地终端)可利用的主要余热资源有:燃气透平高温烟气废热;燃气、燃油往复式发动机烟气废热;热介质炉、加热炉、蒸汽或热水锅炉等低温烟气废热;高温生产水以及主机缸套水废热等。同时,海上平台存在众多用热及用冷环节,例如:油气处理、输送与储存工艺的保温,海水低温闪蒸制淡,工艺、生活空调等。目前,海上开发项目余热回收后的主要用途分为4类:

1)替代各类热站(含蒸汽热水锅炉、热介质炉、加热炉等),例如,海上平台将透平发电机排烟引入余热锅炉加热盘管中的导热油从而替代热站。

2)替代电驱压缩机制冷和电加热空调的余热驱动溴化锂吸收式制冷、制热空调。

3)替代电加热生活热水系统。

4)余热驱动的蒸发式海水淡化装置等[1]。

2 海上气田开发生产装置冷量需求

在海上油气开发过程中,自带燃气透平电站或者原油发电机组的中心处理平台存在大量的高温烟气余热,燃气透平电站排烟温度高达400℃,余热利用潜力很大。不同于油田开发加工需要大量热源用于工艺流程,气平台的热用户很少,在负荷小的情况下一般不对燃气轮机排气进行余热回收,直接采用电加热器更为灵活、便利,所以对于气田来说,因为大量余热资源没有合理利用,项目能源利用率往往偏低。

海上油气田开发过程中央空调系统需要冷量的提供,海上平台的生活区和生产区工作间是在封闭的室内。空调设备为这些区域的工作人员提供舒适的工作生活环境,同时保障封闭室内的设备正常运转环境。以往多是采用电驱动压缩式制冷装置来提供这些冷量,冷量的获得通常需要消耗很多能量。考虑利用平台余热服务冷用户,回收余热同时减少能源消耗。以溴化锂吸收式技术为基础的制冷机组由热能驱动运行,驱动热能可以是蒸汽、热水、直接燃烧燃料(燃气、燃油)产生的高温烟气或外部装置排放的余热烟气、余热热水,制取5℃以上冷水用于满足各工艺用冷及舒适性空调,有效回收利用低温热能,在海上平台余热节能技术领域发挥了重要的作用[2-3]。

中海油与康菲石油共同开发的西江某平台利用90℃左右含油污水作为热源,驱动溴化锂空调机组,用于机房及生活楼供冷,是迄今国内第一家在海上平台应用吸收式制冷机的项目。此外,位于南海西部海域某气田开发项目采用回收透平发电机组产生的450℃左右高温烟气作为溴化锂吸收式制冷机的驱动热源,为平台生活楼提供冷源。从经济效益上看,生活楼供冷耗电量占平台电耗比例很小,且受使用时间的限制,考虑到安装溴化锂制冷系统带来的一系列改造,包括平台结构以及管线上的改造,溴化锂制冷技术的应用虽然减少了燃气消耗及温室气体排放,但节能效果有限,需要结合投资回收期综合考虑。结合海上气田开发项目能源实际需求,在充分考虑技术可行、经济合理基础上,余热制冷需要拓展新的思路,挖掘节能潜力。

3 余热制冷在烃露点控制系统改造中的应用

南海某高凝析气田开发项目拟新建3座平台,包括1座中心平台和2座井口平台,中心平台设有气液分离系统、湿气压缩系统、凝析油处理系统、TEG脱水系统、烃露点控制系统、干气压缩系统、公用系统等。中心平台接收并处理本平台和周边井口平台物流,经处理后合格干气经外输气压缩系统增压后通过海底管道外输送往陆上终端外销。

对天然气输配系统的操作而言,烃露点是一项重要指标。因为液烃在管道内冷凝并积聚后会产生两相流而影响计量的准确性,加大管道阻力,造成生产操作方面的安全隐患。此外,天然气夹带的液烃也会影响燃气透平的操作,对压缩机组的运行造成不良影响。国家标准GB 17820—2012《天然气》以及GB 50251—2015《输气管道工程设计规范》中明确规定,在天然气交接点的压力和温度条件下,天然气中应不存在液态烃[4]。因此,天然气处理环节设有烃露点控制系统,除去天然气中的重烃组分,以保证销售气烃露点满足质量指标要求。

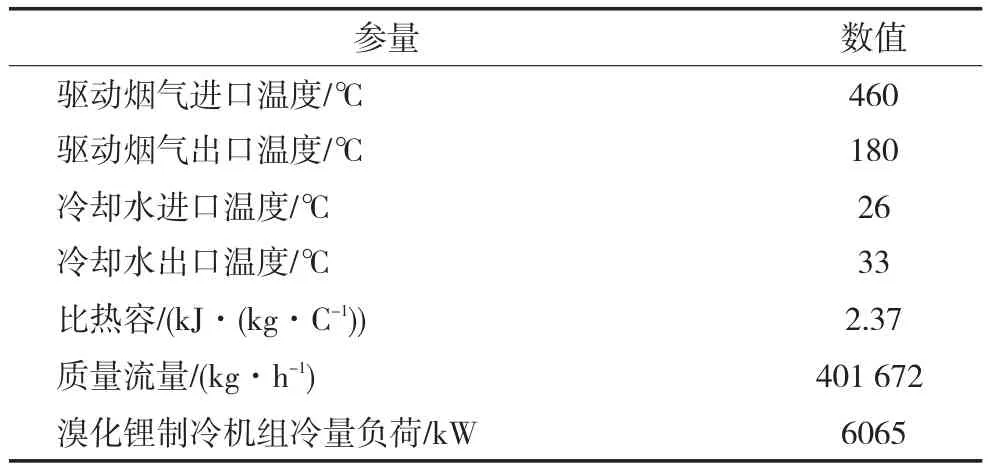

工艺外输天然气烃露点控制常规做法是通过JT阀对天然气进行节流降温,原理是通过气流产生焦耳-汤姆逊效应,节流降压来实现降温[5],该项目采用常规J-T阀方案,具体流程见图1。TEG系统脱水处理后的干气分为两股,分别经干气/低温气换热器和干气/低温液换热器换热后汇合,经J-T阀节流降温后进入低温分离器气液分离脱除重烃,脱烃后的低温合格气先后与脱水后的干气和脱水前的湿气换热升温,进入外输干气增压系统,分离的重烃与脱水后的干气换热升温后进入凝析油闪蒸罐。具体流程工艺参数如表1所示。根据HYSYS模拟结果,天然气压力将从节流前的7.3MPa降至5.3MPa。为满足海底管道外输压力,而后又通过压缩机增压到15.1 MPa外输。相对而言,J-T阀节流降压,导致后续干气压缩机需要出力更多才能将干气增压至外输要求压力,这就增加了压缩机的功耗,带来能量的浪费。

图1 中心平台天然气脱水/烃露点控制系统流程

表1 J-T阀节流制冷主要节点模拟参数

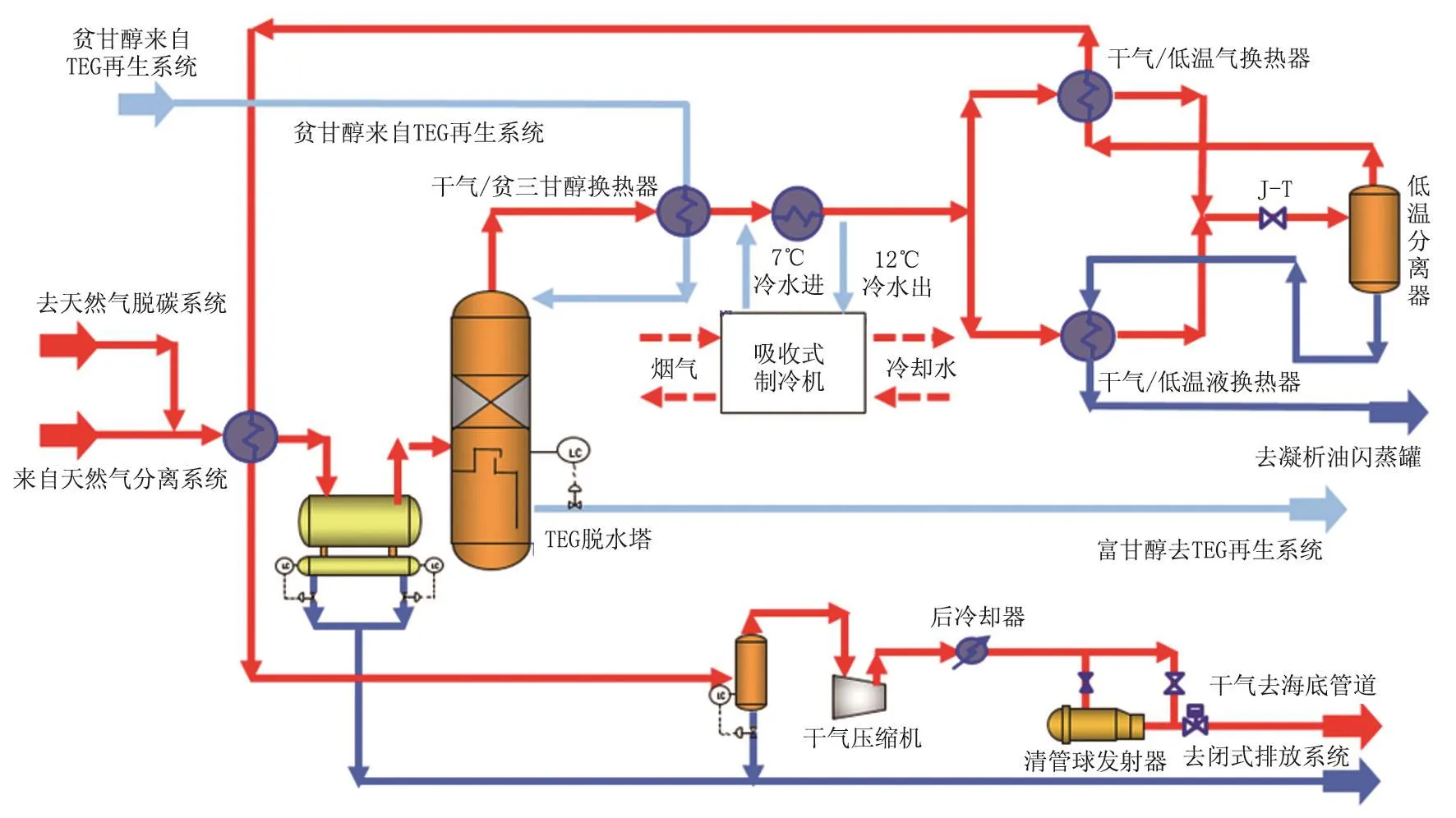

该中心平台作为区域电力供应中心,平台电站包括3台26 MW(两用一备)燃气透平发电机组,为本平台动力设施和低压用电设备提供电力。项目为气田开发且地处南海,工艺和公用设施热负荷较少,未设余热回收装置。燃气透平电站排烟温度高达400℃,大量高温烟气直接排放到大气中,没有得到合理应用。项目开发阶段考虑采用溴化锂制冷机组利用燃机排烟余热驱动,在传统降压流程采用的J-T阀前端加装溴化锂制冷机组,利用溴化锂制冷方案提供的冷量代替部分J-T阀的功能预先对天然气进行降温,可减少J-T阀节流过程压降而引起的能量损失,从而节省天然气消耗。表2为溴化锂制冷机组参数,图2为溴化锂制冷技术用于烃露点控制系统改造流程。

表2 溴化锂制冷机组参数

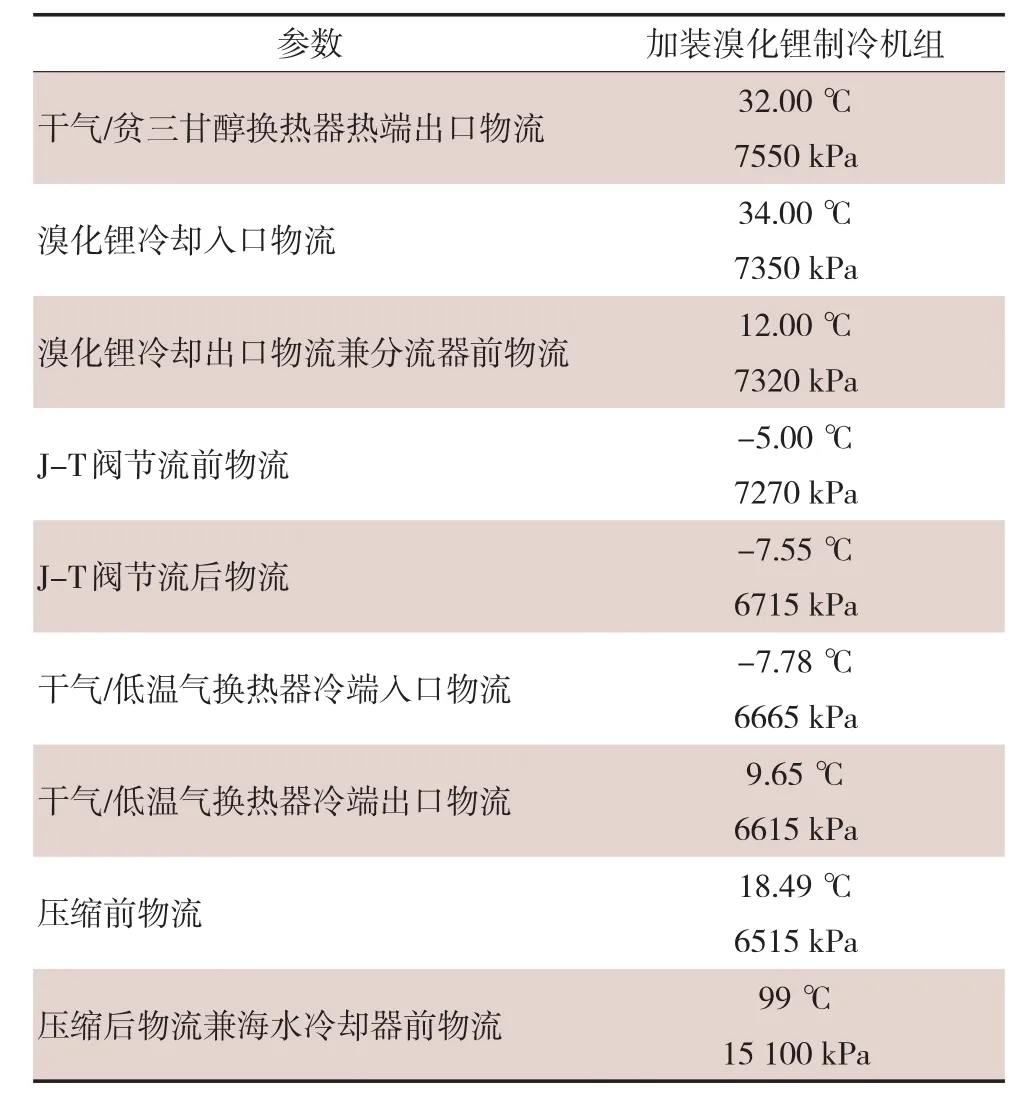

该改造方案如下:经过三甘醇脱水系统处理后32℃的干气通过与溴化锂制冷机蒸发器制取的冷水换热,降温至12℃;此时干气分为两股,分别经干气/低温气换热器和干气/低温液换热器换热后汇合,汇合后的干气经J-T阀节流降温后进入低温分离器进行气液分离脱除重烃,脱烃后合格气先后与脱水后的干气和脱水前的湿气换热升温,进入外输干气增压系统,分离的重烃与脱水后的干气换热升温后进入凝析油闪蒸罐。具体工艺流程主要节点参数见表3。

图2 溴化锂制冷技术用于烃露点控制系统改造流程

表3 溴化锂制冷改造主要节点模拟参数

根据HYSYS模拟结果显示,由于溴化锂制冷机提供部分冷量对干气进行了预冷却,-5℃的干气从节流前的7270 kPa降至-7℃的干气压力为6715 kPa,即可析出液烃,满足天然气外输烃露点的要求。6.5 MPa的干气通过压缩机增压到15.1 MPa外输,此时压缩功率大约为16.2 MW。通过比较得出,使用溴化锂制冷后再使用J-T阀节流降温,相较全部使用J-T阀节流可使干气压缩机减少压降约1.5 MPa,压缩机功率减少了5.6 MW。改造前后节能效果对比见表4。

表4 改造前后节能效果对比

4 结论

针对南海某项目天然气烃露点控制环节拟采用溴化锂吸收式制冷机,充分利用透平余热,替代部分J-T阀作用对天然气降温冷却方案进行了节能潜力分析。该方案解决了常规采用J-T阀对天然气进行节流过程引起的能量损失,降低了燃料消耗及温室气体排放,环境效益良好;同时,解决了目前海上平台溴化锂制冷途径单一化、经济效果不佳等问题,为余热制冷在海上平台利用途径提供了新思路。

[1]海洋石油工程设计指南编委会.海洋石油工程机械与设备设计[M].北京:石油工业出版社,2008:131.

[2]金红光,郑丹星,徐建中.分布式冷热电联产系统装置及应用[M].北京:中国电力出版社,2010:128-171.

[3]张长江.溴化锂吸收式技术在余热利用领域中的应用[J].上海电力,2009(4):269-273.

[4]马国光,董文浩,马俊杰,等.凝析气田外输气烃露点控制方法研究[J].石油与天然气化工,2015,44(3):19-22.

[5]申雷昆,蒋洪.天然气烃水露点控制问题探讨[J].石油化工应用,2017,36(4):136-140.

[6]国家发展改革委员会.固定资产投资项目节能评估和审查工作指南[M].北京:中国市场出版社,2014:94.