采油矿降低抽油机井单耗的控制方法

2018-06-20郭礼强大庆油田有限责任公司第五采油厂

郭礼强(大庆油田有限责任公司第五采油厂)

油田开发进入高含水后期,开采的主要对象是薄差层和难开采的主力油层,低产井数逐年增加。目前某采油矿共有油井1134口,其中日产液量低于10 t的井384口,占总井数的33.07%,随着三次加密井投产,低产井数还在增加,吨油成本将不断提高。油田持续发展的基础是全面实施低成本战略,以机械采油为主要开采方式的机采系统成本消耗在总的油田生产成本消耗中占有相当大的份额,其中,机采能耗和井下维护作业费用占全矿成本消耗的80%以上。因此,须制定高成本低效区块综合治理措施来降低抽油机井单位操作成本。

1 能耗现状及原因分析

某采油矿2016年测试抽油机井746口,平均系统效率23.5%,机采单耗7.02 kWh/t,其中系统效率小于15%的井有352口,机采单耗10.02 kWh/t。抽油机井电动机利用率低,能耗偏高,节能降耗的空间较大。分析认为,提高抽油机设备运行效率,合理优化抽汲系统是降低全矿机采系统单耗的工作重点。

2 节能措施及效果

从设备匹配、抽汲参数和生产管理等几方面对全矿在用抽油机井开展全面调查。发现影响因素中抽汲参数不合理占58.13%,设备匹配不合理占21.39%。重点分析这部分井的高能耗原因,确定高成本低效区块,并采取针对性的节能降耗措施。

2.1 设备匹配

2.1.1 合理匹配抽油机机型

当机型偏大时,减速箱轴承和齿轮承受的负荷大,摩擦损失大,无效功率损失大,单耗高。抽油机载荷利用率越小,无效功损失占消耗功率的比例越大,抽油机总体应用水平越低。对于地层供液能力不强的抽油机井,因设备因素参数无法调整,会导致低沉没度、低泵效,抽油泵充满程度低,此时,系统容积、水力和摩擦功率消耗相对较大,无效功消耗大,造成单耗高。因此,对运行年限长、磨损严重、淘汰机型进行更新,负荷偏大与偏小的抽油机大小互换,累计调整抽油机42台。

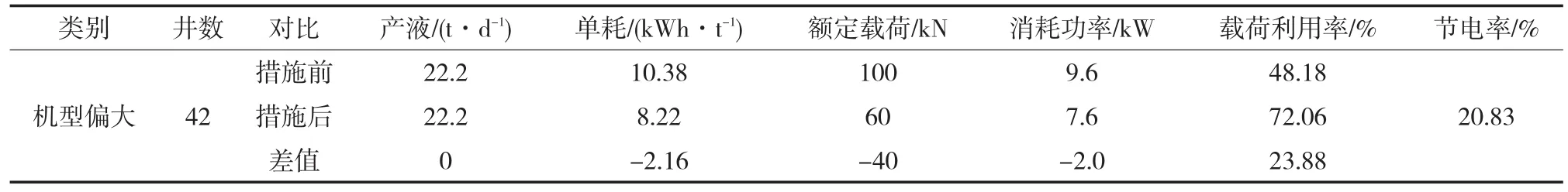

对机型偏大井治理后,平均额定载荷降低40 kN,平均载荷利用率提高23.88个百分点,平均单耗降低2.16 kWh/t,平均消耗功率减少2.0 kW,平均节电率20.83%(表1)。

2.1.2 应用节能配电装置

当电动机额定功率偏大时,电动机热损失和机械损失大,无效功率损失大,单耗高[1]。针对现场两种情况开展节能降耗工作:

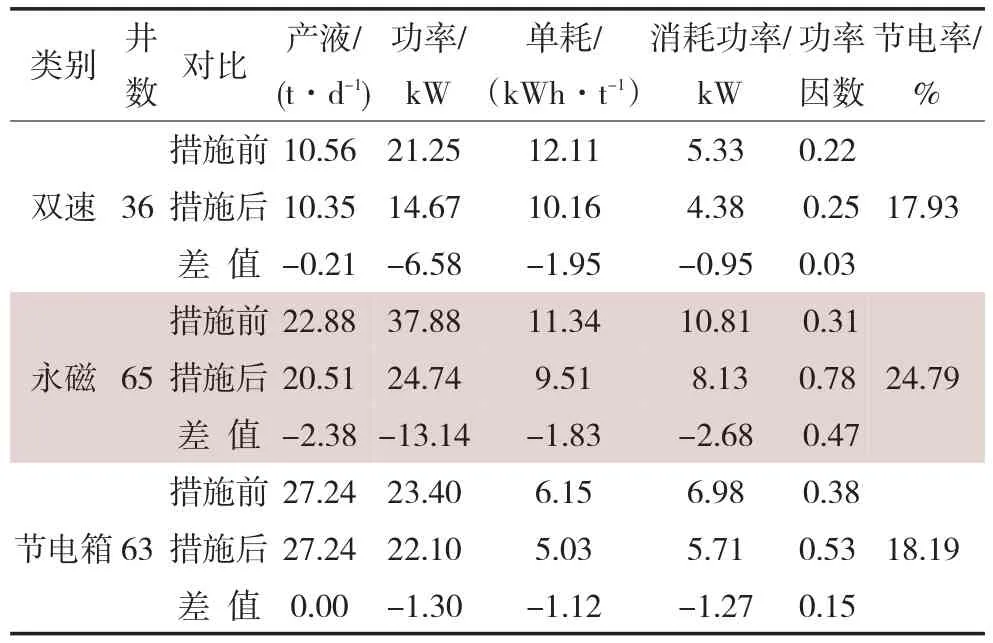

1)对于日产液量低,地面参数受热洗条件限制无法进一步调小,泵效偏低的抽油机井应用双速电动机36台,在满足油井热洗排量的条件下,调小冲速,提高泵效和电动机功率利用率。平均单耗降低1.95 kWh/t,平均消耗功率减少0.95 kW,平均节电率17.93%(表2)。

2)对于装机功率大,功率利用率低的抽油机井应用永磁电动机65台,在保证抽油机正常运行的前提下,降低电动机装机功率,提高电动机运行效率[2]。平均电动机功率降低13.14 kW,平均单耗降低1.83 kWh/t,平均消耗功率减少2.68 kW,平均节电率24.79%。

表1 抽油机机型偏大井措施前后节能效果统计

表2 节能配电装置前后节能效果统计

3)应用具有无功补偿功能的星角转换节能配电箱63台,大功率状态下启动,小功率状态时运行,提高电动机实际运行效率[3]。平均单耗降低1.12 kWh/t,平均消耗功率减少1.27 kW,平均节电率18.19%。

2.2 抽汲参数

2.2.1 优化匹配地面参数

依据理论分析,在泵径、冲程和冲速中对单耗影响最大的是冲速,单耗与冲速的平方呈正相关关系。调查发现部分井是冲程、泵径偏小,冲速偏高,使抽油杆弹性变形损失、惯性载荷增加,电量增加幅度大于液量增加幅度,导致单耗升高。因此,在分析抽汲参数对单耗的影响时,以冲速为重心,按照“长冲程、大泵径、低冲速”的总体原则,同时结合其他相关生产数据,对抽汲参数进行合理匹配,使得能耗和单耗最低[4]。

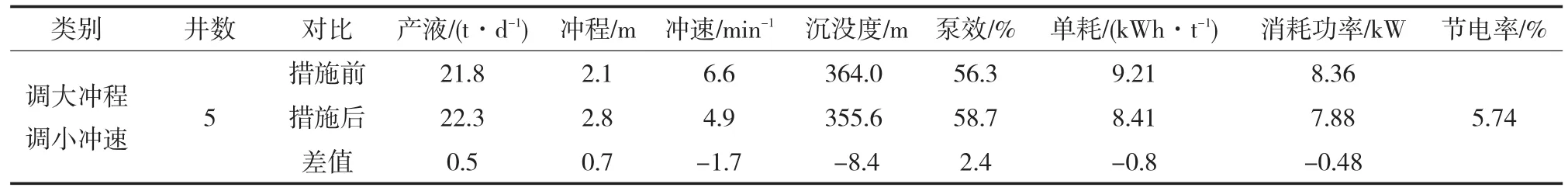

针对沉没度、泵效都在合理区范围,冲速高而冲程有调大余地的高单耗抽油机井,采取调大冲程、调小冲速措施。调大冲程、调小冲速前后,平均冲程增加0.7 m,冲速降低1.7 min-1,平均泵效提高2.4个百分点,单耗降低0.8 kWh/t,消耗功率减少0.48 kW,平均节电率5.74%(表3)。

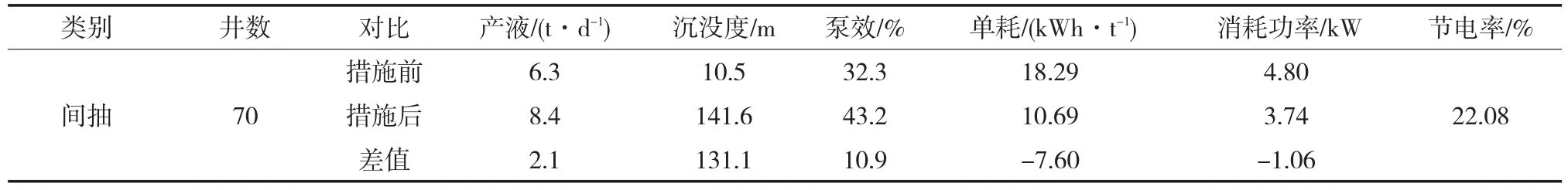

针对沉没度低、泵效低、地面参数已调至最小单耗仍然偏高抽油机井,采取间抽措施。间抽前后,平均沉没度增加131.1 m,泵效增加10.9个百分点,单耗降低7.6 kWh/t,消耗功率减少1.06 kW,平均节电率22.08%(表4)。

2.2.2 优化抽汲参数

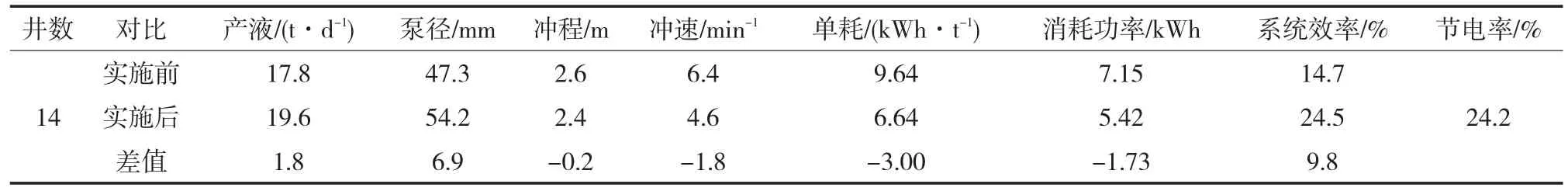

井下设备参数的调整只能在检泵时进行,按照降能耗从源头抓起的思路,某采油矿引进抽油机井能耗最低软件,对出现的每一口泵况变差上报井进行优化设计,从功率输入最低和成本最低两方面综合考虑,进行节能设计。针对正常生产时沉没度高、泵效高、冲速高的高单耗抽油机井,应用软件成功优化抽汲参数。优化前后进行了能耗测试对比,效果显著,平均泵径增加6.9 mm,冲速降低1.7 min-1,平均单耗降低3 kWh/t,平均消耗功率减少1.73 kW,平均节电率24.2%(表5)。

表3 调大冲程、调小冲速措施前后节能效果统计

表4 间抽措施前后节能效果统计

表5 抽油机井检泵优化设计实施效果统计

3 结论

1)优选举升方式和节能型设备,可以从源头上杜绝设备匹配不合理现象的发生,减少无效功损耗,降低单耗。

2)从日常管理和检泵作业两个时期对各项抽汲参数进行优化,能够有效降低机采系统单耗。

[1]杨柳,刘兴岭,任春祥,等.抽油机节能的有效手段[J].石油石化节能,2009(2):28-30.

[2]陈溪.抽油机井电动机匹配功率裕量分析[J].石油石化节能,2012,2(7):47-49.

[3]尹喜勇,张志超,罗兰强,等.节能降耗技术在抽油机井的应用[J].采油工程,2002(1):39-44.

[4]何继峰.抽油机井高能耗原因及降耗措施应用[J].石油石化节能,2013,3(6):39-40.

新疆石西油田