合金铸钢件淬火裂纹分析及工艺改进

2018-06-20李云亭王金标

■ 李云亭,王金标,杨 敏

国外某环球煤机公司向我公司订购的特殊结构的箱体为合金铸钢产品,其结构复杂、截面变差大、加工精度高,因此铸造、热处理及机加工制造过程控制难度较大,且热处理后力学性能要求较高的强度的同时还要保证较高的冲击吸收能量指标。该产品结构复杂、薄厚不均、淬火过程极易产生裂纹。

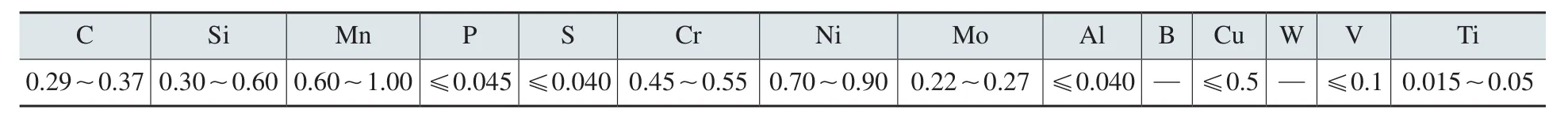

表1 化学成分(质量分数) (%)

表2 力学性能

1. 产品信息及样件交货要求

产品单重279.5kg,其外形轮廓尺寸:580mm×645mm×762mm。产品材料化学成分如表1所示,力学性能如表2所示。

工艺路线:造型/制芯→合箱→熔炼/浇注→开箱/落砂→抛丸、切割、粗修→划线(验证模具尺寸)→正火→精修、补焊→检验(外观、MT、UT)→热处理(调质)→精修、检验(外观,MT)→机加工→划线(全尺寸报告)→整理报告→样品提交。

2. 热处理工艺参数的确定

(1)奥氏体化温度的确定 根据客户规定的化学成分要求,按成分中上限计算出其Ac3温度,实际生产中铸钢件热处理奥氏体化温度是在Ac3温度上增加50℃左右,该产品完全奥氏体化温度实际为870℃。

(2)正火温度的确定 根据铸钢件正火工序的要求,为保证正火组织均匀化的效果,通常正火温度较完全奥氏体化温度高20~30℃,工艺选择900℃±10℃。

(3)调质工艺参数 淬火温度按奥氏体化温度870℃±10℃,回火按性能要求及硬度匹配选择600℃±10℃。加热保温时间:按截面最大厚度150mm计算,奥氏体化时间3h,回火时间按4h。淬火冷却介质选择:为达到高硬度、淬硬层深度和冲击性能要求,水淬是最佳选择,并可以采用较高的回火温度,工件韧性也可以得到提高。同时水作为淬火冷却介质,由于和淬火油相比环保且经济,越来越受到热处理行业的推崇。

(4)热处理加热设备 台车式电阻炉。

图1 正火工艺曲线图

图2 淬火工艺曲线图

图3 回火工艺曲线图

图4 淬火装炉图

图 5

3. 热处理生产实施

正火工艺曲线如图1所示。调质工艺中的淬火曲线如图2所示,回火工艺曲线如图3所示,采用专门的淬火料盘工装进行起吊和淬火。

按照图4的方式装炉,利用桥式起重机起吊淬火,为保证淬火效果,工件出炉至入水需控制在35~40s。淬火水温为20~30℃,利用水泵进行水循环控制,工件入水后为快速打破蒸汽膜需上下晃动1min左右。为保证淬火后的表面马氏体含量≥90%,淬火时间约8min(冷却时间按淬火水槽大小及终冷温度调整),实测终冷温度控制在100~150℃。

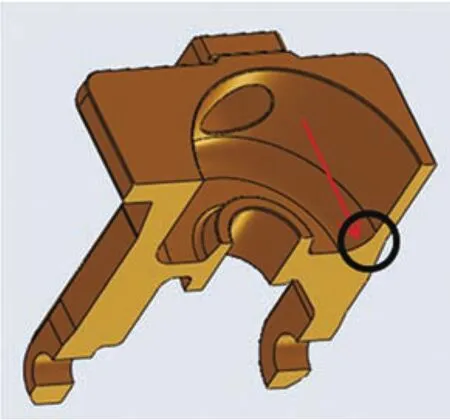

样品调质后进行无损检测发现表面裂纹,具体部位和裂纹形态如图5所示。

4. 分析

(1)裂纹分析 因为零件在淬火过程中,外表和心部的冷却速度不一样,因而形成马氏体的先后也不一样。当零件外表先形成马氏体后,便给尚处于奥氏体状况的心部以拉力,这时因为奥氏体的塑性很好,此应力能够经过奥氏体的塑性变形而被松弛。可是,当这部分奥氏体冷却下来向马氏体改变时,因为先期形成的马氏体硬度高、脆性大、塑性极小,故后形成的马氏体部分对它产生的拉应力增大。一旦超越材料的抗拉强度,就会引起开裂。即便这种拉应力没有超越资料的抗拉强度,但因为材料内部的缺陷而使强度下降,也会引起开裂。这就是引起淬火开裂的物理机理。

零件形状不合理或截面过渡区厚薄相差较大,在淬火时均易因应力集而产生裂纹,若零件的铸造流线散布不良,也可能在淬火时产生淬裂缺陷。如图6所示,淬火裂纹产生在截面变差最大处,此部位应力集中。

(2)裂纹部位金相照片 如图7所示,组织为98%索氏体+2%贝氏体。由图7、图8可见,淬火后金相组织比较均匀,淬火效果良好,组织转变充分。但由于淬冷烈度较大,在工件薄弱处形成裂纹。因此解决方案需考虑适当降低淬冷烈度以保证淬火效果的前提下,减弱裂纹倾向。

5. 改善措施

(1)淬火水温及淬火过程调整 经多次利用残件验证,选择比较适中的淬火参数进行调整确定的淬火工艺过程如下:

首先,将水温调整至室温以上,30~38℃,在保证淬火效果的同时满足表面金相的要求。

然后,淬火时间缩为原来的一半(4min),采用间歇式淬火过程,入水后2min进行出水缓冷1min,工件表面温度用手持测温仪进行监控,工件表面温度返回至350℃左右,重新入水冷却2min,从而减缓淬火过程中截面差较大引起的温度差和应力集中情况。

(2)样品金相及力学性能检验 如图9所示,金相检测为90%索氏体+10%贝氏体,淬冷烈度降低后,工件表面金相组织依然可以满足要求。

如表3所示,经工艺改进后,产品力学性能中强度指标和冲击吸收能量均较高,产品进入正式生产,经大量生产实践未见裂纹出现,此种裂纹缺陷得到了有效控制,且力学性能满足客户检验要求和供货要求。

图6 裂纹部位剖面

图7 表面金相(500×)

图8 裂纹源金相(500×)

图9 表面金相(500×)

表3 力学性能实测结果

6. 结语

合金铸钢件由于熔炼过程中不可避免地存在一些夹杂物及有害杂质,会有局部的性能薄弱部位,在淬火时达到抗拉强度后发生断裂现象。特别是高合金和结构复杂的工件表现的明显,在现实生产中时有发生。为保证产品性能要求的基础上适当调整淬冷烈度,采用不同的参数配比达到性能要求的同时,减小产品变形开裂的风险,一直是热处理工艺人员需要攻克的难题。本文对实际生产中常遇到的问题进行分析,并对工艺改进方法进行了详细介绍,旨在为相类似的产品生产提供可借鉴的解决方案。