燃气热处理炉节能设计方法分析

2018-06-20韦增磊

■ 韦增磊

热处理炉是工业装备制造生产的关键设备,广泛应用于国民经济生产的各个环节,对推动社会经济的进步起了很大作用。我国热处理设备种类繁多、使用量大,影响广泛,特别是在制造业行业的使用中占据主导地位,而制造业在工业发展中起重要作用,且占据国民经济的主体地位。

我国热处理设备在工业发展中有了一定提高,但也存在着一些问题,机械自动化水平低,高耗能,污染严重,生产工艺落后,企业管理制度模糊,给企业发展带来严重阻力。近几年来,随着经济的发展和国家节能减排的政策的提出,对工业设备提出了更高的要求。利用新技术和新方法对热处理炉进行升级改造,使其满足工业要求,提高产品质量,节约能源消耗,减低企业成本,达到国家节能减排的目标。

本文从燃气热处理炉的固溶处理和时效处理设备进行分析,对固溶和时效炉进行合理改造升级,通过改进燃烧系统,增加烟气余热回收装备等方面进行优化设计,使其设备高效节能的应用于企业生产中。

一、燃气热处理炉现状

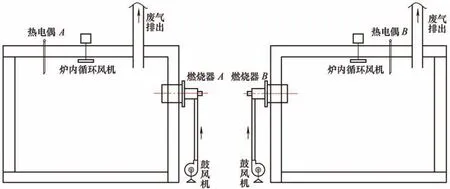

燃气热处理炉种类繁多,企业根据自身生产情况选择合理的设备,由于天然气属于一类资源,价格低,因而很多企业在热处理炉燃料方面选择天然气,现在设备中,燃气炉占70%以上。一般燃气热处理炉设计如图1所示。

燃气热处理炉一般是由鼓风机、燃烧器、循环风机等组成(见图1),鼓风机提供燃烧器燃烧是所需的风量和风压,燃烧器在炉内的热量在炉内循环风机的作用下,在炉内循环,这样炉内各部位工件均匀受热。待炉内工件达到设定温度后,燃烧器火焰变小或关闭火焰加热。如果检测炉内温度低于设定值,燃烧器火焰变大或者打开燃烧器加热,以此循环到炉内温度稳定,工件受热达到设定温度。

图1所示设计是燃气热处理炉中固溶处理和时效处理炉的基本结构,两台设备中,一台是固溶处理,另一台是时效处理,此设计结构一般适用于铸造铝合金工件的处理,固溶处理是指通过加热,保温及快速冷却实现固溶,提高工件力学性能和工件的塑性,以及工件在常温的抗腐蚀性能。时效处理特性是指工件在较低的温度或较短的时间下进行,进一步提高合金的强度和硬度。两种处理方式对铸造铝合金工件其处理制度不同,固溶处理的温度一般在510~540℃,炉内保温时间2~6h,冷却介质一般是水,温度在40~100℃。时效处理的温度一般为150~180℃,炉内保温时间2~5h,冷却介质一般是空气自然冷却。

两种处理制度、处理工艺各有不同,对其设备的设计结构要求也不同,图1的设计结构中,固溶炉和时效炉是独立分开工作,炉子的设计中没有综合考虑设备节能减排方面的要求,使其造成大量的能源浪费,烟气带走了大量的炉内热量,能源浪费,污染环境,增加企业成本。

图1 燃气热处理炉示意

二、燃气热处理炉节能改进措施

燃气热处理的能耗受多方面的因素影响,综合考虑主要在合理布局炉群,改进优化燃烧,采用新隔热材料减少炉内热量损失,强化烟气余热回收和资源合理循环利用技术等方面的改进。

1. 优化炉群布局方案

车间热处理炉整体合理布局,如热处理炉数量多,在不同热处理炉之间交替并列设置,在炉前面铺设导轨,采用两台车在导轨上运行,一台负责工件进炉,另一台负责工件出炉,这样固溶和时效不同炉之间交替使用,降低炉子的空置率,在其中一车负责工件出炉后,另一车开始装料进炉,缩短工件进炉时间,提高工件进出炉效率,充分利用工件出炉后炉内温度,节省热量,提高生产效率。

如果车间热处理设备数量少,可以采用一炉多车的组合,出现多台车的台车式热处理炉,台车交替使用,这样可以缩短装料时间,缩短生产周期,提高生产效率。炉子空间合理布局,减少设备占地面积,使其公用装料设备充分发挥效率,提高能源利用率,减轻企业生产成本。

2. 换热器回收利用烟气余热

烟气余热回收主要有换热技术和储热技术,而换热器是烟气余热回收最有效和使用最广泛的设备。近几年来,根据设备结构和生产需要,研制出了各种换热器,比如辐射换热器、对流管式换热器等,金属换热器已经实现产品系列生产化,应用于企业的设备中。

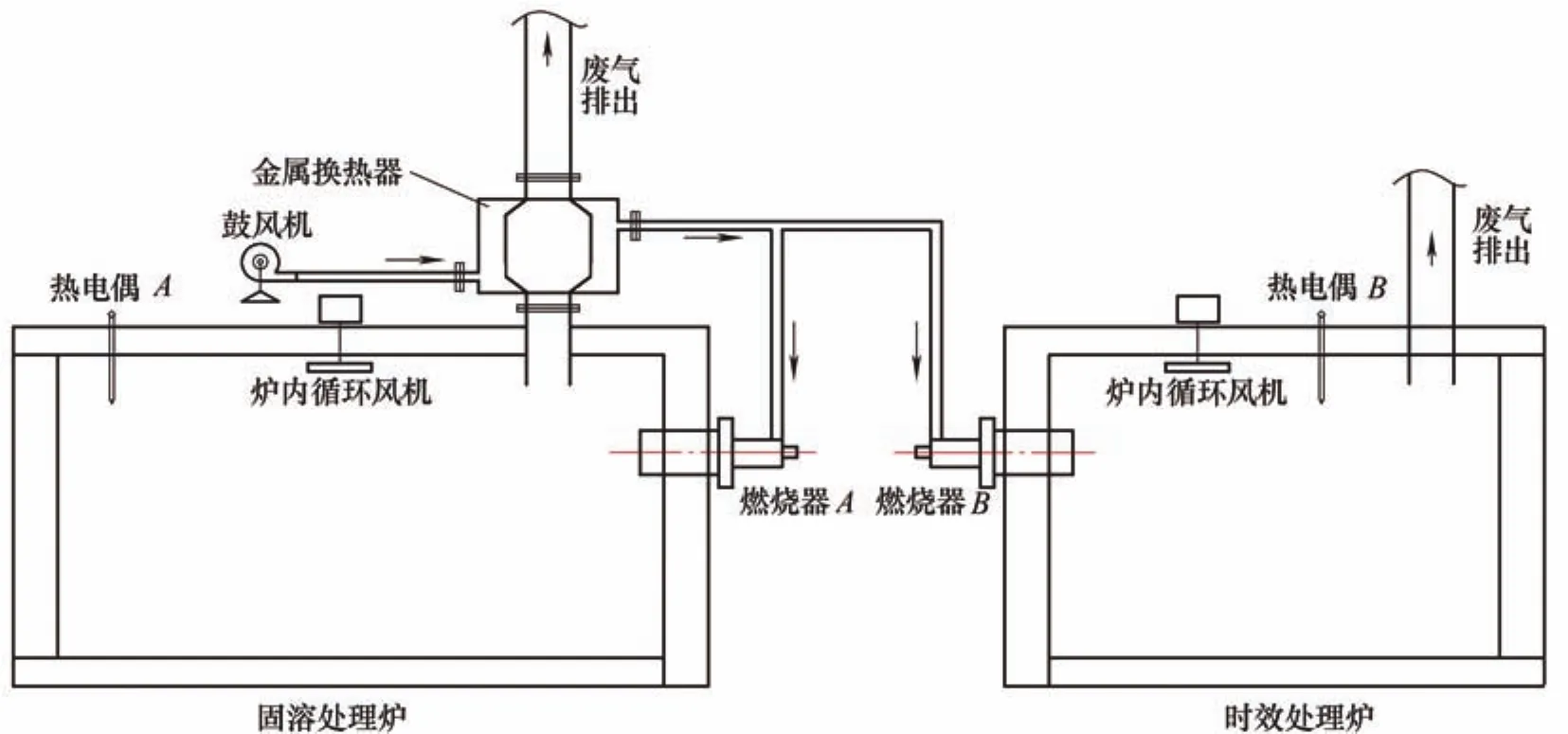

燃气热处理的固溶及时效炉换热器设计如图2所示,因固溶处理温度较高,因而换热器安装到固溶炉的排气管道中。风机提供的助燃空气在进入燃烧器之前,都经过换热器,在换热器中助燃空气温度较低,而从固溶炉中排出的烟气,携带炉内较高热量,温度较高,根据热力学定律,存在温度差,就存在热传递,所以在换热器内,温度较低的助燃空气与温度较高的烟气进行热交换,这样助燃空气温度升高,排出烟气温度降低。助燃空气预热后可以提高燃料的理论燃烧温度,温度的提高程度与燃料种类和助燃空气预热温度有关,一般情况下空气预热温度每提高100℃,可以提高理论燃烧温度50℃左右,炉子的生产能力可以提高2%左右,根据其公式可以计算出预热助燃空气时燃料的节约率:

η= QW/(Qd+ QW-Qy)×100%

式中 η——燃料节约率(%);

QW——空气或空气与燃气同时预热时得到的物理热(kJ/m3);

Qd——燃料低发热量(kJ/m3);

Qy——烟气带走的热量(kJ/m3)。

一般认为,每提高助燃空气温度100℃,燃料节约率在5%,安装换热器是有效的节能手段,投资少、见效快。在总供热能力不变的情况下,回收燃气余热,可以减少燃料的供给量,也可减少烟气的生产量和排放量,回收热量越多,烟气排放量越少,有利于保护环境。

图2 固熔炉管道安装换热器示意

3. 烟气余热对低温炉的利用

燃料炉中烟气带走的热量占炉子总热量的30%~70%,充分利用好烟气带走的余热是燃气炉节约能源的重要措施。高温烟气利用率提高,可以减少烟气的过量排放,对保护环境也是重要措施之一,符合现在工业节能减排的政策。

对固溶炉和时效炉综合布局,我们结合两台设备的处理工艺和制度不同,固溶炉处理一般温度较高,时间较长,而时效炉处理温度较低,处理时间短。因此在固溶炉排气管道安装换热器的基础上,对固溶炉排出的烟气再次利用,利用固溶炉排出的高温烟气,作为时效炉低温热源的来源。

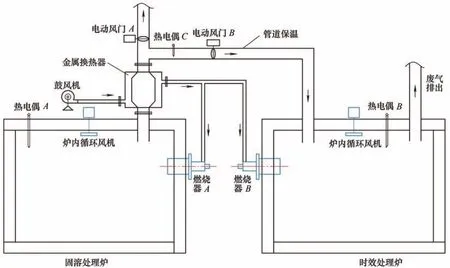

综合考虑各个方面的基础上,我们对两台设备再次联机设计,设计参考如图3所示。在设计图中,我们在固溶炉排气管道安装换热器后,管道三连通分接,有一管道安装到时效炉中。固熔炉管道中设计安装电动风门A,此电动风门要安装在三连通之后,在管道进入时效炉时,在管道上设计安装电动风门B,温度测试用热电偶C,以及对此管道进行保温,目的是减少高温烟气在进入时效炉时的热量损失,使其温度高的烟气进入时效炉,同时两台设备上各安装燃烧器A、热电偶A、燃烧器B、热电偶B,以及炉内热循环风机。

烟气管道传送控制方式分析如下:

(1)为防止炉内水分对铸造铝合金工件处理时的影响,工件在进入固溶之前,固溶炉提前烘炉,开动固溶炉炉内热循环风机和燃烧器A,在热电偶A测试到温度低于300℃时,电动风门B关闭、A打开,此时固溶炉炉内水分排出。在热电偶A测试温度由300℃升到500℃设定温度时,电动风门A关闭B打开,此时固溶炉排出热量进入时效炉,时效炉热循环风机打开,此时时效炉燃烧器B关闭,时效炉利用固溶炉传送过来的高温烟气热量提前烘炉,蒸发炉内空气水分。

(2)在固溶炉温度烘炉达到设定温度时,工件进入,此时电动风门A打开、B关闭,工件带入固溶炉内的水分随烟气排出,工件进入后热电偶A测试温度下降,工件在炉内吸收热量开始升温,待热电偶A测试温度在工件进入后再次达到300℃时,电动风门B打开、A关闭,固溶炉的烟气热量再次进入时效炉,时效炉利用此热源继续烘炉。

(3)工件固溶处理完成后进入时效炉,时效炉在工件进入之前已经利用固溶炉的高温烟气热量烘炉,如果高温烟气的烘炉温度使时效炉温度升温达到设定温度,工件此时可以直接进入,不用等待再次烘炉,如果温度达不到设定温度,开启时效炉燃烧器B进行补充烘炉温度。工件进入时效炉后吸收热量,开始升温,此时固溶炉可以进行下一个批次的生产,在固溶炉生产时,固溶炉高温烟气热量开始往时效炉传送,此时必须满足一定的条件:一是固溶炉热电偶A测得温度高于300℃;二是管道热电偶C测得温度高于时效炉热电偶B测得温度50℃;三是时效炉热电偶B测得温度不高于时效炉设定温度。三个条件同时满足时,电动风门A关闭、B打开,高温烟气热量开始传送。在高温烟气热量传送的过程中,如果时效炉热电偶B测得温度达不到设定温度,此时燃烧器B要打开,补充热量让时效炉的温度达到设定温度。

图3 烟气管道连接示意

(4)时效炉热电偶B测得温度在达到设定温度上限范围时,燃烧器B要关闭,如果时效炉炉内温度有继续上升趋势,此时电动风门A开、B关,减少固溶炉的高温烟气热量传送到时效炉。如果时效炉热电偶B测得温度低于时效炉的设定温度,管道热电偶C测得管道内温度高于时效炉热电偶B测得温度50℃,固溶炉热电偶A测得温度高于300℃,此时电动风门A关、B开,固溶炉高温烟气开始往时效炉传送,如果时效炉温度还是低于设定值,燃烧器B打开,补充不足的炉内热量。

在烟气传送的过程中,我们要考虑到固溶炉内空气水分和工件水分对时效炉的影响,防止水分进入时效炉,腐蚀时效炉炉内配件,缩短时效炉寿命。所以在每次高温烟气传送时,要考虑高温烟气内是否有携带水分。固溶炉炉内高温烟气在经过自身管道换热器后,温度下降,管道内的高温烟气不是全部都要进入时效炉,管道内的温度要高于时效炉设定温度一定的温度,时效炉设定温度越高,管道内的烟气温度也要求越高,此设置要求是防止管道内温度低的烟气进入到时效炉炉内,减低时效炉温度。比如,时效炉设定温度150℃,这是管道内的温度最低要高于150℃时才可以传送,如考虑烟气在管道内的热量损耗,管道内烟气要高于时效炉炉内温度一定比例才可以传送,高温烟气热量传送到时效炉,提高时效炉炉内温度,减少时效炉燃烧器的燃烧,节省燃料。如果此时低于时效炉炉温设定温度150℃的烟气传送到时效炉,这样会减低时效炉炉内温度,炉内温度降低,需要时效炉燃烧器提供更多的热量来提高炉温,这样会增加燃料的消耗,浪费资源,生产成本提高,增加企业负担。

现在企业在改造完成进行生产测试后发现,固溶炉在升温阶段,烟气余热进入时效炉100℃左右,这样时效炉再升温加热的过程中,可以从炉内100℃温度开始加热,极大地缩短了时效炉升温时间,缩短燃烧器加热时间,节省燃烧,同时也可以减少烟气排放,保护环境。

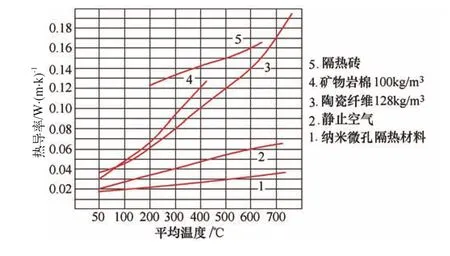

图4 不同炉衬材料热导率

4. 隔热保温材料的选择

热处理炉炉衬的储热和散热,一般占炉子能耗的10%~30%,合理选择炉衬材料,可以有效减低热损失,使其设备更加节能环保。现在设计炉衬材料时一般选择陶瓷纤维制品代替耐火砖,陶瓷纤维是一种优良的耐火材料,具有热容小、高温绝热性能良好等优点,已经广泛应用于各种工业设备中。在热处理炉设计炉内衬时,一般选择陶瓷纤维和矿物岩棉组成的复合材料,这样既可以减轻炉体重量,又可以提高保温能力,减少热量损失。

随着耐火材料新技术的不断进步,已经研发出新型材料——纳米微孔隔热材料,材料是应用最新高科技技术研制出来的新材料,材料内部有特殊的无机纳米级耐火粉末,形成了微小的纳米级气孔,热导率低,绝热性能优良。

纳米微孔隔热材料在传热原理中体现较强优势,材料采用特殊的纳米级无机耐火粉料,具有巨大的比表面积,纳米颗粒之间的接触为极小的点接触,点接触的热阻非常大,使得材料的传导传热效应变得非常小。纳米颗粒之间形成大量的纳米级气孔,其尺寸平均在20nm,而静止空气的分子常温下的平均热运动自由程为50nm,这样把空气分子锁闭在粉料纳米气孔之内,使静止空气分子之间的微小传热作用消失,传热能力方面变的很小。我们把纳米微孔隔热材料与其他材料进行试验对比,不同材料热导率对比如图4所示。

在对比中,可以看出纳米微孔隔热材料具有极低的热导率,隔热性能比传统材料(陶瓷纤维棉、硅酸钙板、岩棉等)高2~3倍,在温度较高时,材料收缩率较小,热导率在高温段上升很小,体现出其他材料所没有的特性,材料蓄热少,环保无污染,是目前性能最好的隔热材料。

三、结语

我国能源短缺问题时刻制约着经济的发展,节能减排和环境保护,已经受到社会各个方面的关注,同时已经制定出相应的政策和法规,将来在工业发展中,节能和环保成为首要考虑的问题。我国工业设备的性能也存在多方面的不足,利用新技术、新方法对现有设备进行合理改造,充分发挥设备自身的结构性能,可降低设备能源消耗,提高设备生产效率,使设备更加节能环保,使工业发展走上可持续发展道路。

[1] 王秉铨.工业炉设计手册[M].北京:机械工业出版社,2010.

[2] 王鸿雁.冶金炉热工基础[M].北京:化学工业出版社,2015.