高能射流式液动锤在赵固一矿井下穿层注浆钻孔中的应用

2018-06-20张鹏飞程靖清杨冬冬王四一彭枧明

张鹏飞, 葛 东, 程靖清, 杨冬冬, 王四一, 彭枧明

(1.吉林大学建设工程学院,吉林 长春 130026; 2.中煤科工集团西安研究院有限公司,陕西 西安 710077)

0 引言

目前国内瓦斯抽采孔和煤层底板注浆孔钻进多采用回转钻进方式施工,该方式在质地较硬的灰岩地层中常常因为钻进效率低、钻孔容易倾斜导致钻孔周期长、钻进成本高等问题。坚硬且脆性大的岩石耐冲击抗剪切强度都较低。在这种情况下,采用液动潜孔锤实施冲击回转钻进成为了解决这一难题的关键。然而气动潜孔锤产生的冲击火花在煤层气环境下极易发生危险,且气动潜孔锤在狭小空间的煤层矿井钻进因粉尘污染的环保要求难以推广。

液动潜孔锤钻进效率高,脆性的体积破碎使其在钻进硬岩地层时有明显优势并且随着岩石硬度与脆性的增加,效率提高得越为明显。以冲击碎岩为主回转破碎为辅的工艺,所需要的回转速度小、小钻压,低转速不仅使钻进过程中不易发生孔斜,而且有效减少了卡钻,烧钻等孔内事故,提高了钻进效率,降低了钻进成本。但是常规压力(压力降<6 MPa)的液动潜孔锤存在冲锤冲击末速度不高、单次冲击能较低无法实现对岩石的体积破碎。SC86H型高压高能液动潜孔锤能够在14 MPa甚至更高的压降下工作,从而获得高于常规液动潜孔锤数倍的冲击末速度和单次冲击功。

吉林大学在2015年首次使用SC86H型高能射流式液动潜孔锤进行花岗岩岩样的钻进试验,岩样岩石的可钻性等级达10级,单轴抗压强度为129 MPa,液动锤的机械钻速达5.19 m/h,与常规回转钻进相比钻速提高数倍。此次将高能射流式液动潜孔锤在煤矿井下试验属国内首次,高能液动潜孔锤与2015年相比增加了回程缓冲结构并且缸体内部结构与冲锤形状等结构也得到了优化。试验由吉林大学与中煤科工集团西安研究院合作,在河南焦作焦煤集团赵固一矿煤矿现场进行。

1 试验地层概况

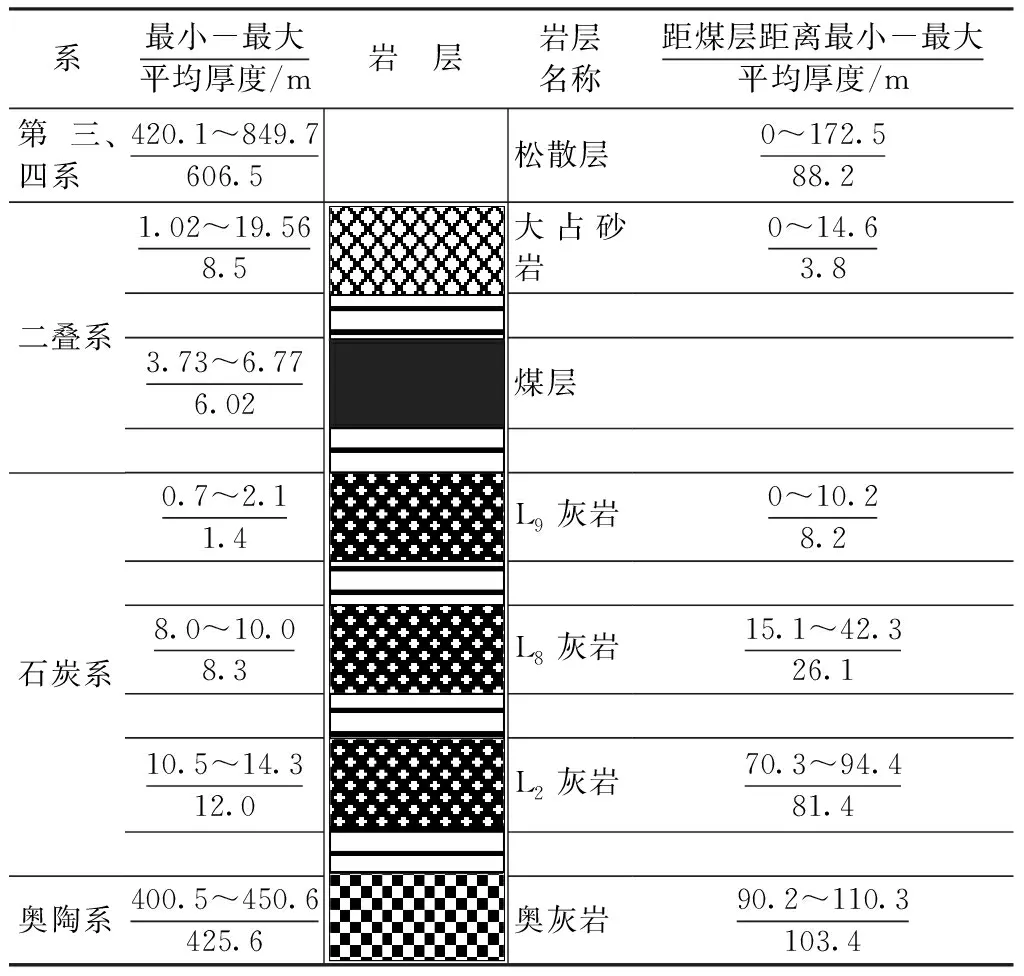

赵固一矿煤层产生于石炭、二叠纪,松散层平均厚度约为600 m,煤层厚度3.64~6.58 m,煤层平均厚度约为5.3 m,煤层倾角2°~7°,位于含水丰富的奥灰含水层和太原群灰岩含水层之上,底板灰岩突水事故时有发生,严重威胁煤矿的安全开采,因此必须进行钻孔注浆止水。

灰岩层岩石质地坚硬,饱和单轴抗压强度从97 MPa到195 MPa不等,使用常规回转钻进机械钻速低,穿层注浆止水钻孔的成孔效率受到了严重的制约。地层结构图如表1所示。

表1 地层结构图

由陕西罗克岩土工程检测有限公司进行的饱和单轴抗压测试结果如表2所示,可以看出赵固一矿灰岩抗压强度较高,在实际钻进灰岩层时,使用PDC回转钻进工艺,钻进效率低。

表2 赵固一矿底板灰岩饱和单轴抗压强度

2 高压高能液动锤选型以及试验设备配套

2.1 高压高能射流式液动潜孔锤

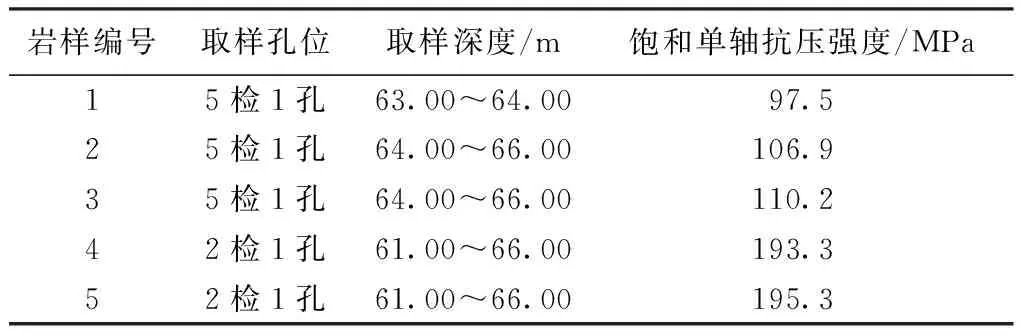

水平钻进用SC86H型高压射流式液动潜孔锤依靠射流元件控制冲锤与回程的转换,与传统阀式液动潜孔锤相比,没有弹簧等易损部件,冲锤冲程阶段,不再受到回程弹簧的抵消力,并且来自上腔的高压推力始终作用在活塞使得冲锤获得最高可达8 m/s的冲击末速度与较大冲击能。其主要技术参数为:适用钻孔直径95~115 mm,液动潜孔锤外径86 mm,液动潜孔锤长度1350 mm,输入流量180~220 L/min,压力降9~14 MPa,活塞行程50~110 mm,冲击功100~256 J,冲击频率8~14 Hz。

高压高能射流式液动潜孔锤的结构组成如图1所示。其工作原理:高压水进入射流元件产生附壁作用而偏向一侧流道,如先附壁于左侧,高压射流就会通过射流元件进入缸体的上腔,在上下腔压差作用下,使得活塞杆向下运动,从而带动冲锤向下冲击。在冲击到砧子时,会产生瞬时水击作用,水击信号使得射流元件内水射流发生流道切换,从而使得高压水进入下腔,在压力差的作用下使得活塞杆上行,带动冲锤回程运动,当活塞杆到达上顶点又会产生水击信号使得射流切换流道,活塞杆往复运动带动冲锤高频往复冲击。

1—滤杯;2—上接头;3—碟形弹簧;4—密封盖;5—射流元件;6—缸体;7—外缸;8—活塞;9—下缸盖;10—中接头;11—外管;12—冲锤;13—半圆卡;14—花键套;15—球齿钻头

图1高压高能射流式液动潜孔锤结构示意图

与传统射流式液动锤相比,SC86H型高能液动锤的射流元件采用信号道侧置式两体式结构,提高了射流元件的密封性能与射流切换的稳定性,并且硬质合金射流元件更加耐冲蚀耐高速射流;常规射流冲击器进入下腔的流体通路是由缸体和冲击器外管配合并采用橡胶密封圈密封的结构,密封圈在高压高速流体冲刷下极易损坏,SC86H型高压高能液动锤通过缸体上直接加工出液流上下腔通道及台阶来替代原有结构,保证密封的同时还能避免高压高速射流冲蚀密封圈致密封失效的风险;同时上接头的蝶形弹簧设计通过周期性形变也保证了整体密封增加了射流冲击器工作的连续性与稳定性。除此之外,对冲锤、活塞杆与衬套等结构的优化也都保证了高能射流式液动锤的耐高压性能。高压保证了冲锤更高的冲击末速度从而获得更大的冲击能,配合球齿钻头从而使液动锤达到更好的体积破碎效果。

2.2 钻机

煤矿井下空间狭小,所以选用钻机应具备结构合理,技术性能先进、工艺适应性强、操作省力、安全可靠、解体性好、搬迁方便等优点。中煤科工集团西安研究院研发的ZDY3200S(MKD-5S)型钻机是一种低转速、大扭矩、能够钻进大口径孔的全液压坑道钻机。高压液动潜孔锤与钻机等设备连接如图2所示。其主要技术参数:额定转矩3200 N·m,额定转速220 r/min,钻杆直径73 mm,主轴通孔直径75 mm。主轴倾角0~±90°,最大给进力112 kN,给进速度0~±90 mm/s,最大起拔力77 kN,起拔速度0~0.32 m/s,适用钻孔深度0~350 m,终孔直径150~200 mm,主机外形尺寸(长×宽×高)2300 mm×1100 mm×1560 mm,钻机质量2040 kg。

图2 试验设备与装置连接示意图

2.3 高压泥浆泵

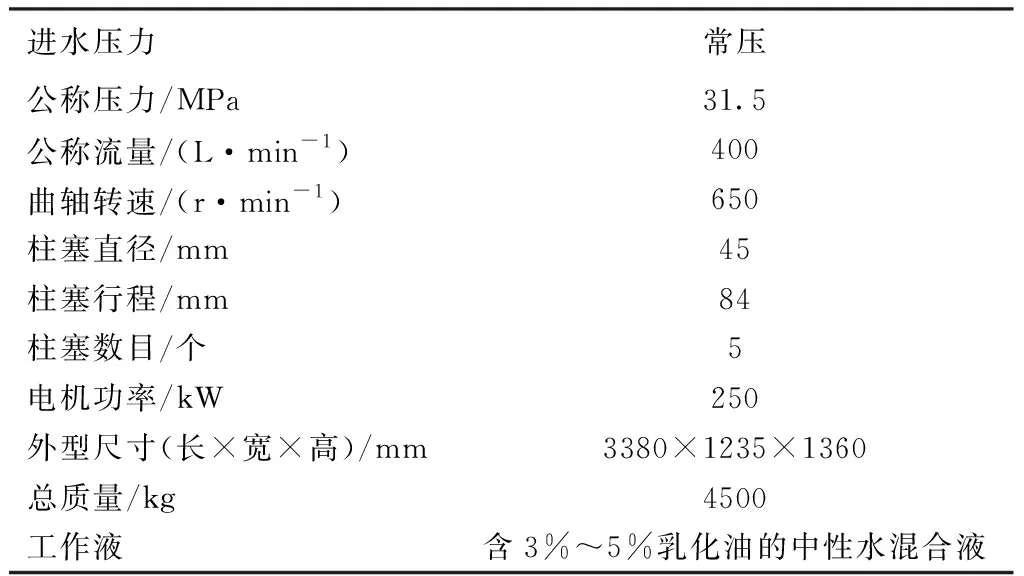

液动潜孔锤所需压力降14 MPa,考虑钻杆和管路等压力降,留足余量,流量250 L/min左右(液动潜孔锤工作流量180~240 L/min,实验室台架和地面钻进试验时,220 L/min对应的压力降为14 MPa)。流量过低,硬岩钻进效率低,流量过高,压力降和冲击功过大,可能破坏钻头。配合变频调速电机驱动,泵量调节方便。本次试验使用的是BRW-400型高压泥浆泵,其主要性能参数如表3所示。

表3 BRW-400型高压泥浆泵主要技术参数

3 工程试验与分析

3.1 试验地点和钻孔参数

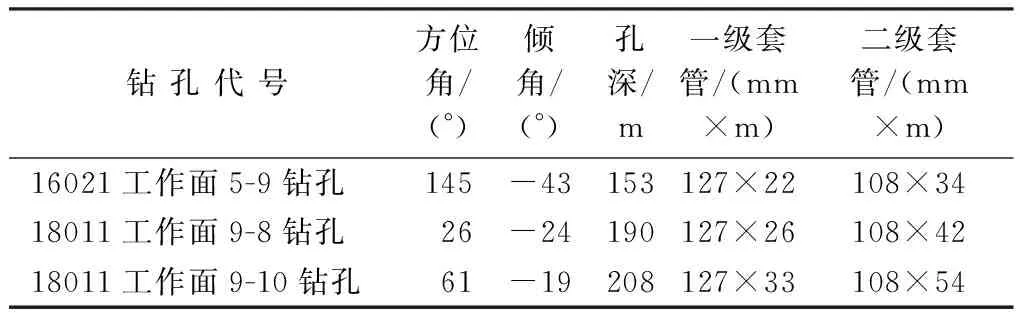

试验地点选择在赵固一矿16021工作面上顺槽外5号钻场外5-9钻孔,18011工作面下顺槽内9号钻场内9-8钻孔,18011工作面下顺槽内9号钻场内9-10钻孔,共3个钻孔。试验钻孔的参数如表4所示。

表4 试验钻孔的参数

3.2 入孔前的孔口动作试验

在16021工作面5-9试验钻孔注浆固孔24 h后未进行扫孔。考虑到水泥的硬度较低,不利于发挥液动潜孔锤的碎岩效果,为了完成液动潜孔锤的孔口试验工作,将若干粒径30 mm左右的砾石投放孔中达到一定厚度,将液动潜孔锤、过滤钻杆、高压水便等连接好,开泵使液动潜孔锤工作,砾石很快被敲碎并上返至孔口,上返岩屑如图3所示,以10 mm左右的粒径为主。表明液动潜孔锤在井下以体积破碎为主,液动潜孔锤工作正常,冲击功较大,后面添加的砾石瞬间敲碎,直至打到孔内水泥停钻。

图3 液动潜孔锤孔口动作试验时破碎的砾石岩屑

3.3 钻进试验

现场钻杆已使用很长时间,磨损较严重,连接后试验时当压力达6 MPa时即严重泄漏。在18011工作面9-8孔试验准备了麻线缠绕钻杆丝扣,确保每连接一根钻杆密封良好,下钻杆时每根都进行试压,确保不漏,孔深50 m左右,考虑到软岩层距离灰岩层之间岩层的层距较短且质地较软,尝试用液动潜孔锤打软岩层,能够正常钻进,后来钻速突然加快,说明液动潜孔锤已经穿过软岩层钻到灰岩层。

在18011工作面9-10试验钻孔钻进达到灰岩层,继续液动潜孔锤钻进试验。泵压15 MPa,转速45 r/min,给进压力2 MPa,产生明显进尺。而后逐渐调节钻进参数,泵压16 MPa,转速55 r/min,给进压力3 MPa,此钻进参数下机械钻速达到7.6 m/h;泵压17 MPa,转速55 r/min,给进压力3 MPa,在此钻进参数下钻速达到9.4 m/h;使用非取心回转钻进工艺钻进此灰岩层的钻速为2~3 m/h,转速为160 r/min。高能射流式液动潜孔锤是常规回转钻进速度的2.5~3倍。然后继续给进,控制转速55 r/min,给进压力表3 MPa,在此钻进参数下钻速可以稳定达到9.0 m/h。上返岩屑如图4所示,岩屑粒径大约5 mm,明显可以看出碎岩的方式是球齿的冲击剪崩大体积破碎,并且粒径大小差异不大,说明不存在重复破碎,这是由于高压高能液动潜孔锤能够适用高泵压,高泵压提供了较高的孔内水流速度,可以有效地将岩屑携至孔口,这也是高压高能液动潜孔锤能够高效钻进的原因。

图4 SC86H型高能射流式液动潜孔锤钻进产生的灰岩岩屑

3.4 试验分析

(1)SC86H型高压高能液动潜孔锤在质地较硬的灰岩层钻速可稳定达到9 m/s,是回转钻进速度的3倍左右。能有这样的效果一方面表明射流式高能液动潜孔锤对于硬岩冲击钻进达到了剪崩体积破碎的水平,对于硬岩来说,体积破碎比研磨破碎效率更高,另一方面液动潜孔锤的冲锤会产生巨大的冲击力,避免了回转钻进因为给进压力不足产生的无法进行正常钻进的问题。

(2)考虑到整套钻杆设备会在连接处有1 MPa左右的水压力的泄露,SC-86H型高压高能液动潜孔锤能够在15 MPa左右的压力降下正常工作并且转速与孔底压力对钻进效率有重要的影响,当转速为55 r/min,孔底压力为6.5 kN时,钻速达到最大。

(3)岩屑粒径大小比较一致,是由于高压高能液动潜孔锤能够在高泵压条件下稳定工作,在高速水循环下被破碎的岩石能够及时随着钻井液排出孔外,破碎岩石过程中几乎没有重复破碎,这对钻速的提升有着积极的影响。

4 结语

本次试验表明SC86H型高压高能液动潜孔锤在煤矿井下定向钻进中能较好地克服严苛的井下条件,并且对质地较硬的灰岩层能进行高效率钻进,其使用的ZDY3200S(MKD-5S)型钻机、BRW-400型高压泥浆泵和SC86H型高压高能液动潜孔锤有良好的配合性。

高压高能液动潜孔锤以清水为冲洗介质,相较于气动潜孔锤无粉尘颗粒的污染,适宜在煤矿井下狭小的空间施工,而且适合复杂的井下气体环境,与传统回转钻进相比效率高出数倍,因此在煤矿井下钻进中有很好的应用前景。

参考文献:

[1] 许延春,古文哲,曹旭初,等.赵固一矿底板灰岩含水层采动影响研究[J].煤炭工程,2016,48(6):91-94.

[2] 王四一.煤矿隐蔽致灾地质因素井下探查用随钻测量系统测试研究[J].探矿工程(岩土钻掘工程),2016,43(6):68-71.

[3] 石智军,李泉新,姚克,等.煤矿井下1800m水平定向钻进技术与装备[J].煤炭科学技术,2015,43(2):109-113.

[4] 殷琨,王茂森,彭枧明,等.冲击回转钻进[M].北京:地质出版社,2010.

[5] 吴有强.车载空气潜孔锤钻进技术在煤层气井施工中的应用[J].中国煤炭地质,2013,25(7):59-61.

[6] 吴东宇.高能射流式液动锤冲击系统理论研究及关键结构优化分析[D].吉林长春:吉林大学,2017.

[7] 赵固一矿底板灰岩岩石试验成果表[R].陕西罗克岩土工程检测有限公司,2017.

[8] 赵统武.冲击凿入效率的波动理论研究[J].金属学报,1980,16(3):263-276.

[9] 孙强,杨冬冬,彭枧明,等.高能射流式液动锤在花岗岩中的钻进研究[J].探矿工程(岩土钻掘工程),2016,43(8):39-43.

[10] 许延春,古文哲,曹旭初,等.赵固一矿底板灰岩含水层采动影响研究[J].煤炭工程,2016,48(6):91-94

[11] 彭枧明,殷其雷,赵志强,等.低速射流元件控制的高能液动锤研究[J].石油机械,2010,38(3):1-4.

[12] 苏长寿,谢文卫,杨泽英,等.系列高效液动锤的研究与应用[J].探矿工程(岩土钻掘工程),2010,37(3):27-31.

[13] 黄雪琴,孟庆昆,郑晓峰.液动冲击器发展现状及在油气钻井应用探讨[J].石油矿场机械,2016,45(9):62-66.

[14] 王人杰,蒋荣庆.液动冲击回转钻进技术[M].北京:地质出版社,1988:97-104.

[15] 彭枧明.射流式液动锤增设蓄能装置的数值分析与实验研究[D].吉林长春:吉林大学,2004:4-7.