某型航空发动机锯齿冠涡轮叶片叶冠间隙扩展规律研究

2018-06-20栗尼娜

栗尼娜

(中国航发贵州航空发动机研究所,贵阳550081)

0 引言

航空发动机转子叶片装配数量多,工作条件恶劣,因此在使用的过程中失效概率相对较大。据统计,在发动机零部件的失效事件中,转子叶片故障占发动机结构故障的45%左右[1]。转子叶片的失效模式随工作条件的不同而有所不同,主要有外物损伤、变形伸长和断裂等3种[2]。外物损伤大都出现在压气机叶片上,尤其是压气机的前几级叶片上[3],由外物损伤而导致的叶片断裂失效屡有发生,并且曾因此引发过机毁人亡的飞行事故。如何防止转子叶片的外物损伤至今仍是航空界普遍关注的重大课题之一。转子叶片的变形伸长失效的直接后果是叶身与机匣相磨,危及发动机的使用可靠性,判断叶片是否发生变形伸长的主要依据是检查机匣有无磨损的痕迹或检查叶片是否由于使用温度偏高而发生蠕变。转子叶片的断裂失效出现的概率最高,其危害性一般较大,尤其是叶片榫头或根部断裂的模式,很可能由于1个叶片的断裂而打坏其他叶片,甚至使整台发动机无法工作而危及飞行安全,某型发动机配装的涡轮叶片就曾因榫头断裂故障造成等级事故若干起[4]。转子叶片的断裂失效绝大多数是疲劳断裂失效,而叶片疲劳断裂失效又以由于振动引起的高周疲劳失效的模式较为常见,约占叶片断裂故障的80%[1],导致叶片高周疲劳失效的主要原因为叶片振动阻尼失效。叶片振动阻尼包括结构阻尼、气动阻尼和界面摩擦阻尼,直接影响结构振动响应的大小,其中界面摩擦阻尼,尤其是干摩擦阻尼(涡轮叶冠、缘板阻尼盒等)是减小和抑制叶片响应,最大限度降低高周疲劳的最重要的手段之一[5-6]。

配装某型航空发动机的锯齿冠涡轮叶片在实际外场使用过程中发生了若干起同一模式的叶片于近叶冠的叶身处折断的故障,这里简称“掉冠”故障。故障研究结果表明,故障性质为高周疲劳,是叶片叶冠啮合面在使用过程中逐步磨损产生间隙使叶冠阻尼失效;出现间隙后,叶冠间隙在使用过程中进一步扩展到一定水平,使叶片在较大的振动应力下发生断裂破坏[7],该“掉冠”故障模式不会危及飞行安全,但其断裂会导致涡轮叶片、机匣等相关零部件的二次损伤,极大程度上影响了装备的完好率[7]。历次“掉冠”故障分析认为,故障均在叶片叶冠出现一定水平间隙的情况下发生[8]。为保证外场发动机使用安全,减少故障发生率,外场使用中采取了定期监控叶冠间隙情况的措施,对发动机进行控制使用。目前,随着该锯齿冠涡轮叶片外场总使用时数的不断累积,外场叶冠出现间隙发动机的子样及其监控记录的不断增加,使得对发动机锯齿冠涡轮叶片叶冠间隙扩展规律的进一步研究成为可能。此外,当前外场主要通过定期监控叶冠总间隙情况对叶冠出现间隙的发动机进行控制使用,而总间隙的测量需要扩开发动机加力扩散器进行,外场监控措施操作性不强。

考虑上述情况,本文主要基于锯齿冠涡轮叶片叶冠间隙的外场监控检查记录开展叶冠间隙扩展规律的统计分析,包括叶冠间隙扩展典型规律和扩展速率的分析,叶片松动数量和间隙对应关系的统计分析,以及叶冠出现间隙发动机外场使用情况的统计分析,为后续提出更加合理、有效、可操作性强的外场监控措施提供参考和指导。

1 间隙扩展规律

1.1 统计样本数据说明

考虑叶片掉冠故障为叶片各寿命阶段均可能出现的故障模式,与叶片的使用寿命无明显关联,故从前期积累的196台次[8]叶冠出现间隙的发动机中选取了间隙记录比较完整的112台次发动机外场间隙检查记录的统计数据为样本,开展了叶片叶冠间隙扩展特点和规律的详细分析与研究。

1.2 叶冠间隙扩展典型规律和扩展速率的分析

从统计的112台发动机的间隙记录[9]来看,叶冠出现间隙的阶段工作时间一般在100 h以上。

从112个纪录中整理出能够体现总间隙由小到大扩展情况的28台次发动机作为样本,分析叶冠间隙扩展的持续时间。分析结果表明间隙由小到大扩展的平均持续时间为58 h。

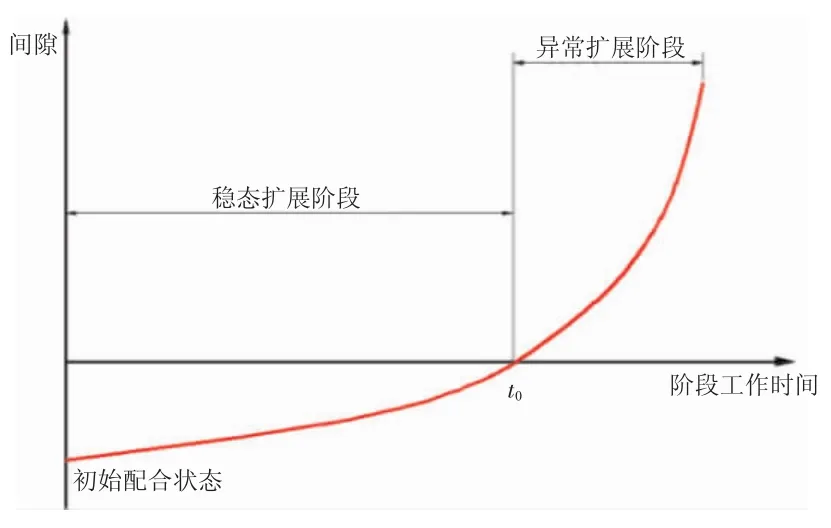

上述统计分析结果表明,叶冠从最初配合状态到产生间隙的工作时间明显比间隙由小到大扩展的工作时间长,小间隙出现后会在较短的时间内扩展为较大间隙。总结叶冠间隙因磨损而扩展的整个过程,主要包含以下2个典型的阶段:

(1)间隙稳态扩展阶段。从出厂的“紧”配合状态到叶片阶段工作时间t0时,叶冠间的过盈配合由于磨损而逐步消失成为0间隙或小间隙配合状态的过程,该过程在间隙扩展的整个过程来看持续时间较长,认为该段扩展过程为稳态扩展阶段。统计结果表明该段过程持续时间一般在100 h以上,间隙稳态扩展的平均速率估算值约为0.12 mm/h。

(2)间隙异常扩展阶段。叶片在经历稳态扩展阶段达到一定的小间隙后,间隙扩展速率呈现逐步上升的趋势,即随着间隙的逐步扩展,间隙扩展速率也逐步上升。在此阶段,叶冠间隙以异常快速的扩展速率由小间隙继续扩展到较大水平。统计分析表明异常扩展阶段持续时间平均水平为58 h,对叶片掉冠或出现裂纹的发动机异常扩展阶段的平均扩展速率进行了估算,最高达0.42 mm/h,平均为0.26 mm/h。

基于上述特点,绘制发动机II级涡轮转子叶冠间隙随叶片阶段工作时间的变化过程曲线,其变化趋势如图1所示[10]。

图1 叶冠总间隙扩展趋势

1.3 松动叶片数量和间隙的对应关系统计

由于在外场发动机不扩开加力扩散器情况下无法开展总间隙测量工作,但比较方便对松动叶片数量进行检查,因此开展了松动叶片数量同叶冠间隙对应关系的统计,以期通过确定松动叶片数量控制标准来控制发动机的使用。

考虑到全台叶片松动对应的间隙数据无法准确确定,且不唯一,而松动叶片数量少时,松动叶片数量与叶冠间隙的对应关系会因松动叶片数量的微小偏差而产生较大变化,全台叶片松动和松动叶片数量≤5片对应的间隙样本不适合作为该统计的样本。从统计的112台次发动机中选择了叶冠间隙和松动叶片数量存在对应关系的46个样本数据,并对其进行了统计分析,结果表明,叶片叶冠间隙增加时,松动叶片数量相应地也增加。二者比例关系的计算结果为:近90%的样本叶冠间隙和松动叶片数量的比例关系低于0.15 mm/片;10%的样本数据超过0.15 mm/片,最大为0.25 mm/片。综上所述可初步确定,叶冠间隙和松动叶片数量近似存在0.15 mm/片的比例关系,即松动叶片数量每增加1片,叶冠间隙近似增加0.15 mm,该结论使外场发动机在叶片叶冠出现间隙后在剩余寿命期内采用叶片松动数量作为发动机控制使用的标准成为可能。

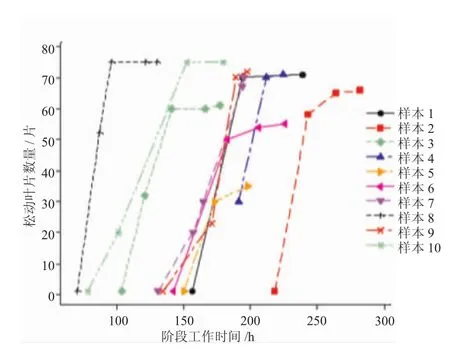

此外,依据掉冠发动机间隙记录情况绘制的松动叶片数量随阶段工作时间变化关系,如图2所示。从图中可见,掉冠发动机松动叶片数量随阶段工作时间的扩展过程也同叶冠间隙一样存在短时异常扩展的现象,异常扩展时间在50 h左右,从某种程度上验证了松动叶片数量同叶冠间隙之间存在一定的对应关系的结论,同时,异常扩展时间与统计得到的异常扩展的平均时间58 h基本相当。

图2 叶片掉冠发动机松动叶片数量随阶段工作时间的变化关系[3]

1.4 叶冠出现间隙的发动机使用情况统计

针对14台叶片掉冠或出现裂纹的发动机,以及从统计的112个发动机样本中选取叶冠间隙超标返厂和监控已到达翻修寿命期限的发动机,以其首次发现叶冠间隙的工作时间为数据样本(样本总计94个)进行统计分析,结果表明:

(1)14个叶片掉冠和出现裂纹发动机样本首次发现叶冠间隙的阶段工作时间均在200 h以内。

(2)叶冠间隙超标返厂发动机共计29台,其首次发现叶冠间隙的阶段工作时间基本在210 h以内。

(3)监控已到达翻修寿命期限的发动机共计41台,其首次发现叶冠间隙的阶段工作时间基本在215 h以上。

上述统计结果表明,阶段工作时间200 h以内发现叶冠间隙或叶片松动的发动机很难正常使用至翻修寿命。

2 结论

通过对某型发动机锯齿冠涡轮叶片叶冠间隙扩展规律的研究发现,叶冠总间隙扩展存在以下典型特征:

(1)叶冠间隙存在稳态扩展和异常扩展阶段,稳态扩展时间一般在100 h以上,异常扩展时间在50 h左右。

(2)松动叶片数量同叶冠总间隙存在一定的比例关系。

(3)叶冠首次发现间隙的阶段工作时间较短(一般在200 h以内)的发动机很难正常工作至翻修寿命。

3 建议

考虑上述研究成果,建议后续在外场叶冠间隙监控过程中引入叶片松动情况检查的监控措施,以改善外场监控措施的可操作性,同时,通过制定合理的间隙控制标准,尽量使发动机的工作处在叶片叶冠间隙的稳态扩展阶段,以便对发动机进行合理的控制使用。

[1]李其汉,王延荣,王建军.最大限度地降低航空发动机叶片高循环疲劳失效[C]//航空发动机叶片故障及预防研讨会论文集.北京:北京航空航天大学,2005。LI Qihan,WANG Yanrong,WANG Jianjun.Investigation of high cycle fatigue failures for the aero engine blades[C]//Symposium on Aero Engine Blades Failures and Prevention.Beijing:2005:134-139.(in Chinese)

[2]陶春虎,钟培道,王仁智,等.航空发动机转动部件的失效和预防[M].北京:国防工业出版社,2008.TAO Chunhu,ZHONG Peidao,WANG Renzhi,et al.Failure analysis and prevention for rotor in aero-engine[M].Beijing:National Defense Industry Press,2008.(in Chinese)

[3]航空航天工业部失效分析中心.航空机械失效案例选编[M].北京:科学出版社,1988:122-131.Failure Analysis Center of Ministry of Aerospace Industry.Aviation mechanical failure case selected [M].Beijing:Science Press,1988:122-131.(in Chinese)

[4]林垲.DZ4制II级涡轮叶片故障分析情况总结报告[R].贵阳:中国航发贵阳航空发动机研究所,2006.LIN Kai.Summary report on failure analysis of the second stage turbine blade made of DZ4[R].Guiyang:AECC Guiyang Aero-Engine Research Institute,2006.(in Chinese)

[5]史亚杰.叶片非线性振动响应分析及干摩擦减振设计研究 [D].北京:北京航空航天大学,2006.SHI Yajie.Analysis of nonlinear response of blades and dry friction damping design study[D].Beijing:Beihang University,2006.(in Chinese)

[6]郝燕平.带摩擦阻尼器叶片的动力响应及减振研究[D].北京:北京航空航天大学,2001.HAO Yanping.Investigation on responses of blades with friction damper and reduction of vibration [D].Beijing:Beihang University,2001.(in Chinese)

[7]栗尼娜.某型发动机涡轮叶片“掉冠”故障安全性分析报告[R].贵阳:中国航发贵阳发动机研究所,2013.LI Nina.Report on security analysis of turbine blade shroud loss failure for an aero engine[R].Guiyang:AECC Guiyang Aero-Engine Research Institute,2013.(in Chinese)

[8]栗尼娜.某型航空发动机涡轮叶片掉冠故障攻关总结报告[R].贵阳:中国航发贵阳发动机研究所,2015.LINina.Summary report on failure analysis of turbine blade shroud loss for an aero engine[R].Guiyang:AECCGuiyang Aero-Engine Research Institute,2015.(in Chinese)

[9]中国航发贵州黎阳航空动力有限公司客户服务部.发动机外场间隙定检记录[R].贵阳:中国航发贵州黎阳航空动力有限公司,2015.Customer Service Department of Guizhou Liyang Aero-Power Co.,Ltd.Periodical engine clearance inspection records of outfield[R].Guiyang:AECC Guizhou Liyang Aero-Power Co.,Ltd.,2015.(in Chinese)

[10]中国航发贵州黎阳航空动力有限公司质量管理部.外场K417制II级涡轮叶片掉冠故障趋势分析及控制措施建议[R].贵阳:中国航发贵州黎阳航空动力有限公司,2016.Quality Management Department of AECC Guizhou Liyang Aero-Power Co.,Ltd.Failure trend analysis and proposed control measures of the second stage turbine blade (made of K417)shroud loss in outfield[R].Guiyang:AECCGuizhou Liyang Aero-Power Co.,Ltd.,2016.(in Chinese)