基于红外技术的发动机低压涡轮叶片温度场测量

2018-06-20徐春雷朴成杰王振华田吉祥

徐春雷,朴成杰,王 亮,王振华,田吉祥

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

涡轮叶片是发动机中使用寿命最短的零件之一,其工作可靠性也直接关系到发动机的使用安全;而影响涡轮叶片使用寿命和可靠性的最主要因素就是涡轮叶片的使用温度。在发动机研制过程中,主要通过软件计算的方式获得发动机工作状态下的涡轮叶片温度分布,从而进行寿命评估和强度分析。但由于边界换热条件等数据无法获知,计算结果与真实状态有差距,因此在发动机研制过程中非常需要对涡轮叶片的表面温度进行测量[1-3]。

常规的热电偶测温技术只能测量涡轮叶片表面上的有限单点的温度数据,而且需要对发动机转、静子进行较大的测试改装,以便实现信号传输;而通过采用红外辐射温度测量技术,可以获取发动机整机状态不同工况下涡轮叶片的温度分布数据,为叶片的设计、验证和工作状态监测提供更加全面的关键数据,同时大幅度减少测试改装量。

先前关于红外测量涡轮叶片温度场的应用研究多在发动机零部件和核心机试验中进行[4-6],相对较为容易,而在整机状态下实现低压涡轮叶片温度场测量则最能反映叶片实际温度分布情况。本文所研究的某型发动机低压涡轮工作叶片为空心气冷叶片,叶片结构复杂且对材料要求较高,因此采用了红外非接触式温度测量系统在发动机整机状态下对低压涡轮工作叶片表面温度场进行了测量。

1 红外测试系统工作原理

红外测试系统由高温计探针、驱动机构和地面站组成,其工作原理如图1所示。在光学高温计的底部设计有反光镜片,可将叶片辐射能量传递到光电转换电路中。由于在涡轮叶片上的测试光斑很小,且系统采样频率较高,因此所测量的温度能够真实地反映涡轮叶片的表面温度。安装在发动机外部的气动活塞式驱动机构,在地面站控制指令下可带动高温计探针深入发动机流道,同时结合发动机涡轮部件旋转,可得到低压涡轮所有叶片的辐射能量。地面站内的测试软件通过发动机转速同步信号确定涡轮叶片转过1周,最终在计算机上可显示低压涡轮叶片某一高度范围内的温度分布。

图1 红外测试系统工作原理

2 温度场测试方案设计

2.1 发动机测试改装

不同于零部件和发动机核心机试验,在发动机整机状态下测量涡轮叶片表面温度场时,红外测温系统需要安装在发动机外部并穿过外涵机匣和涡轮机匣到达主流道内。在穿过各机匣时需要解决机匣封严问题和热膨胀量不一致的问题。

为了尽量不破坏发动机结构,本次测试选择在发动机已有的低压涡轮孔探仪孔位置安装红外测试系统。测试设备利用外涵机匣后安装边固定,设计L型固定支架和相应固定转接支架,测试设备在L型支架安装平面上用固定螺栓连接。在涡轮机匣处设计了螺纹连接配合的涡轮机匣封严件,该封严件为带浮动环式的封严结构,可协调内外涵机匣热膨胀量不一致带来的相对运动。同样地在低压涡轮导向叶片上也焊有带浮动环的封严结构。

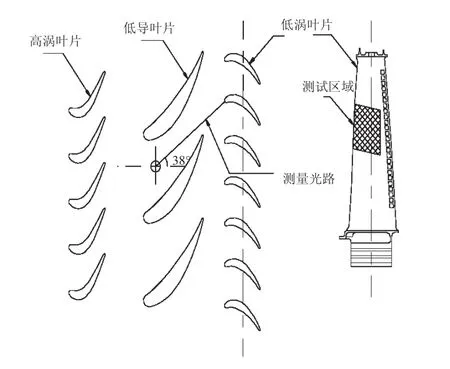

为了能最大限度获取涡轮叶片辐射能量,红外高温计测量光路要尽可能垂直于被测涡轮叶片表面。受环境条件限制,红外测试设备深入发动机流道的距离有限,叶片和探头位置关系以及测温区域如图2所示[7-12]。

图2 叶片和探头位置关系及测温区域

2.2 转速同步信号

在某型发动机低压轴上安装有转速传感器,该传感器上有数十个可导磁的“凸齿”。在发动机工作时每个“凸齿”经过感应线圈时就会感应出1个交流信号,其频率和幅值随发动机转速增减而变化。在所有“凸齿”中,有1个“凸齿”的高度要高于其他“凸齿”,这个高幅值周期信号就是用于实现叶片定位的“高齿信号”。

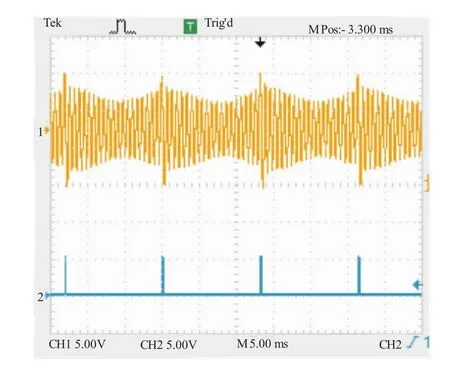

基于可编程逻辑器件(FPGA)的高速性和可重构性,开发了1套利用转速信号实现叶片定位的叶片定位仪表[13]。该仪表可将带有“高齿信号”的周期信号处理成标准TTL信号。其信号处理效果如图3所示,将该TTL信号接入红外测试系统后,软件会根据每2个TTL信号的上升沿确认发动机转过1圈,根据输入的叶片数信息,将温度数据映射到每片叶片上。

2.3 冷却气源系统

图3 叶片定位仪表信号处理效果

由于红外测试系统的高温计探针需要深入到发动机主流道内,因此需要准备高压冷却气用于吹扫反光镜面,同时要保证压力大于流道压力,以防止高温燃气进入光学探针内。根据红外测试系统所需冷却气压力和流量参数,设计了1套高压冷却气源系统。冷却气源系统主要由空压机、增压泵和储气罐组成。空压机负责提供压缩空气并进行一次增压,然后由增压泵对其进行二次增压,增压后的气体进入储气罐内进行稳压和保压。冷却气源系统在使用时通过高温管路连接到发动机试车台架上。

2.4 校准和标定

高温计探针在每次试验前后都需要通过黑体炉进行校准,从而修正相关系数。通常的校准方法是:从550℃开始,每50℃时记录1次黑体炉的温度和高温计探针的输出电压,一直到1200℃为止。

辐射测温实际测量得到的是电压值,由电压值换算到温度时需要输入被测物体表面发射率系数。发射率系数是1个介于0~1之间的参数,在试验前对涡轮叶片表面发射率进行了标定研究[14]。

为了标记区分物理叶片,在3片低压涡轮叶片表面喷涂了示温漆。由于本次试验非示温漆专项试验,因此未对示温漆测试结果进行判读。

3 测试结果

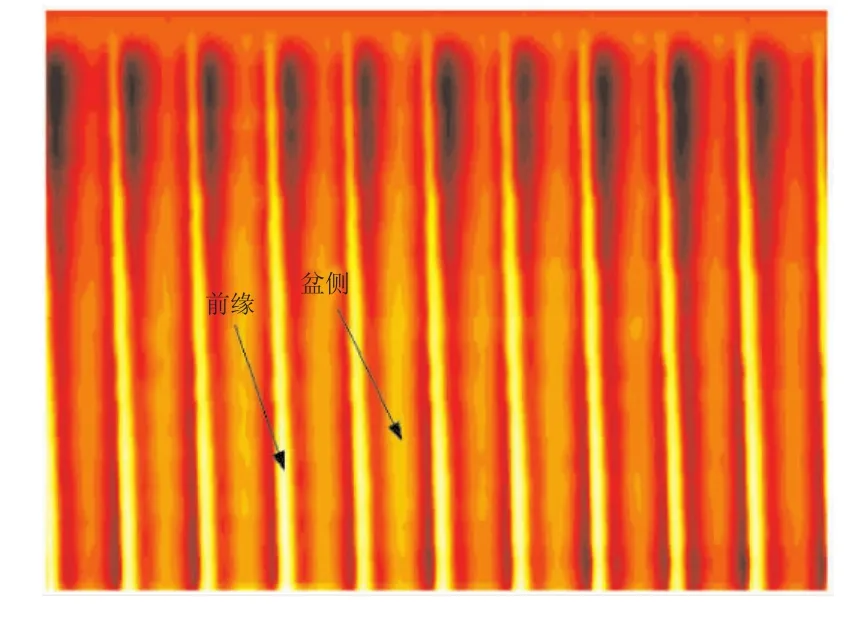

以某型发动机某状态下低压涡轮转子叶片温度场数据为例进行分析,如图4、5所示。图中颜色越明亮代表温度值越高。孔探仪孔位置的涡轮叶片定义为物理1号叶片,叶片序号沿顺时针方向逐渐增大,第69、71、72号叶片为3片涂有示温漆的叶片。当设置所有叶片发射率系数相同时,涂有示温漆的3片叶片温度显示高于其他叶片。可利用示温漆对涡轮叶片表面发射率的影响标记物理叶片位置。测量结果显示:采用红外测温技术可以清晰地得到涡轮叶片表面温度分布云图,在此状态下涡轮叶片前缘和盆侧清晰可见,叶片叶身温度较为均匀,温度较高区域位于前缘偏下位置,温度较低区域位于叶片上部前缘靠后位置,在叶盆的中间位置,高温区域呈现椭圆状分布。

图4 某状态下发动机低压涡轮前缘的温度分布

图5 某状态下第1~10号叶片的温度分布

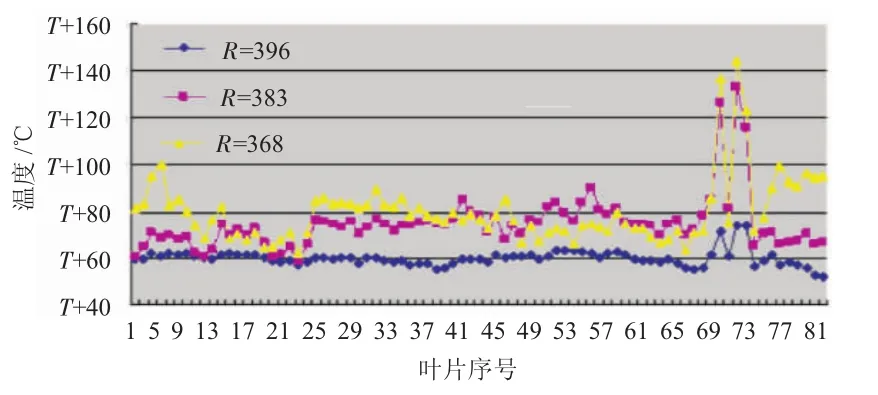

沿径向距离发动机中轴线分别为半径R=396、383、368 mm的3个截面上各叶片平均温度分布如图6所示,第10、40、70号叶片沿径向的平均温度分布如图7所示。试验数据显示:剔除涂有示温漆的叶片,同一水平位置下每片叶片温度有轻微差异,无明显过热叶片;在测试区域内,随着发动机半径逐渐减小,涡轮叶片表面温度逐渐升高,说明叶片的最高温度位置位于测试区域的下方,这与工程计算结果相吻合。

图6 某状态下3个截面位置的平均温度分布

图7 第10、40、70号叶片沿径向的温度分布

4 结论

基于红外辐射测温技术实现了发动机整机状态下的涡轮叶片温度场测量。根据试验结果得到如下结论:

(1)在某状态下涡轮叶片前缘和叶盆中间位置温度较高,叶身整体温度较为均匀,在叶盆的中间位置,高温区域呈椭圆形分布。

(2)同一水平位置下每片叶片温度有轻微差异,无明显过热叶片;在测试区域内,随着发动机半径逐渐减小,涡轮叶片表面温度逐渐升高。

(3)采用红外测温技术可以清晰地得到涡轮叶片表面温度分布云图。结合示温漆标记技术,可用于检测温度最高的叶片和叶片温度最高的位置。

[1]王振华,王亮.航空发动机试验测试技术发展探讨[J].航空发动机,2014,40(6):47-51.WANG Zhenhua,WANG Liang.Development of aeroengine testing measurement technology [J].Aeroengine,2014,40 (6):47-51.(in Chinses)

[2]张宝诚.航空发动机的现状和发展 [J].沈阳航空工业学院学报,2008,25(3):6-10.ZHANG Baocheng.State and development of aeroengine[J].Journal of Shenyang Institute of Aeronautical Engineering,2008,25(3):6-10.(in Chinses)

[3]姚艳玲,代军,黄春峰.现代航空发动机温度测试技术发展综述[J].航空制造技术,2015(12):103-107.YAOYanling,DAI Jun,HUANGChunfeng.Development for tempeature measurement technology in modern aeroengine[J].Aeronautical Manufacturing Technology,2015(12):103-107.(in Chinses)

[4]宋迎军,陈代富.涡轮叶片温度分布新式测量技术[J].航空发动机,2004,30(2):25-27.SONG Yingjun,CHEN Daifu.A unique measurement technology for turbine blade temperature field[J].Aeroengine,2004,30(2):25-27.(in Chinses)

[5]熊兵,侯敏杰,陈洪敏,等.辐射测温技术在涡轮叶片温度场中的应用[J].燃气涡轮试验与研究,2008,21(3):50-54.XIONG Bing,HOU Minjie,CHEN Hongmin,et al.Application of infrared thermometer in turbine blade temperature field[J].Gas Turbine Experiment and Research,2008,21(3):50-54.(in Chinses)

[6]熊兵,石小江,陈洪敏,等.航空发动机涡轮叶片发射率测量[J].燃气涡轮试验与研究,2011,24(2):45-48.XIONG Bing,SHI Xiaojiang,CHEN Hongmin,et al.Emissivity measurement of aeroengine turbine blade[J].Gas Turbine Experiment and Research,2011,24(2):45-48.(in Chinses)

[7]Douglas J.High speed turbine blade pyrometry in extreme environments[C]//Measurement methods in rotating components of turbomachinery:Proc.Joint Fluids Engineering Gas Turbine Conf.and Products Show.New Orleans,USA,1980:80-86.

[8]Douglas J,Smith C A,Taylor S J R.An integrated approach to the application of high bandwidth optical pyrometry to turbine blade surface temperature mapping,IEEE Paper,1999:4/1-4/6.

[9]Markham J R,Latvakoski H M,Frank S L F,et al.Simultaneous short and long wavelength infrared pyrometer measurements in a heavy duty gas turbine[R].ASME 2001-GT-0026.

[10]Tomoki Taniguchi,Ryozo Tanaka,Yuji Shinoda,et al.Application of an optical pyrometer to newly developed industrial gas turbine[R].ASME 2012-GT-68679.

[11]Ryozo Tanaka,Takao Sugimoto,Masanori Ryu,et al.Continuing improvementsof20MW-classGTKAWASAKIL20A[R].ASME 2006-GT-90394.

[12]Frank S L F,Holt T O,Eisenlohr H,et al.Application of a high resolution turbine pyrometer to heavy duty gas turbines[R].ASME 2001-GT-0577.

[13]朴成杰,薛秀生,徐春雷.基于FPGA的发动机叶片定位技术[J].测控技术,2016,35(2):79-81.PIAO Chengjie,XUE Xiusheng,XU Chunlei.Location technology of engine blade based on FPGA[J].Measurement&Control Technology,2016,35(2):79-81.(in Chinses)

[14]徐春雷,薛秀生,朴成杰,等.航空发动机高压涡轮叶片表面红外发射率测量及应用[J].航空发动机,2015,41(2):89-92.XU Chunlei,XUE Xiusheng,PIAO Chengjie,et al.Measurement and application on surface emissivity for aeroengine turbine blade[J].Aeroengine,2015,41(2):89-92.(in Chinses)