焦炉煤气制液化天然气的研究与应用

2018-06-19龙章文

龙章文

前言

我国身为世界第一大焦炭生产国,每年都有着巨大的副产焦炉煤气量,但就目前来看,我国焦炉煤气利用率相对较低,为对此情况进行改善,需要加大焦炉煤气制液化天然气技术的研究力度,并对其进行积极使用。此种焦炉煤气制液化天然气技术的应用符合我国循环经济发展理念,可以取得较好的社会效益与经济效益。

1 焦炉煤气制液化天然气发展现状

现阶段,在焦化产业中,焦炉煤气已然成为重要副产品之一,我国生产每吨焦炭大约会产生400m3焦炉气,此类焦炉气可以进行回炉助燃和回收处理,但随着下游产品价格的持续低迷,焦炉煤气利用一度陷入窘境。与此同时,作为清洁能源的天然气具有污染小、热值高的特点,对天然气的应用对于社会发展具有重要意义。而据石油天然气总公司预测,在2020年,天然气需求将超过3000亿m3,但其产量为2000亿m3,具有较大供需缺口,所以天然气价格将可能会得到进一步增长,因此,积极发展焦炉煤气制液化天然气具有重要意义,其可以有效替代城市煤气,可以让市场需求得到进一步满足,同时,这和我国国家能源战略要求相符,近几年,我国在焦炉煤气制天然气项目的建立上具有强劲的增长势头[1]。

2 焦炉煤气制液化天然气工艺路线

焦炉煤气主要组成成分如表1所示。

表1 焦炉煤气主要组成成分

结合表1,H2、CO、CH4等为焦炉煤气主要组成部分,现阶段,依照此组成部分,焦炉煤气制天然气技术工艺可以分为两种主要类型,即脱碳路线与甲烷化合成路线。

2.1 深冷液化工艺路线

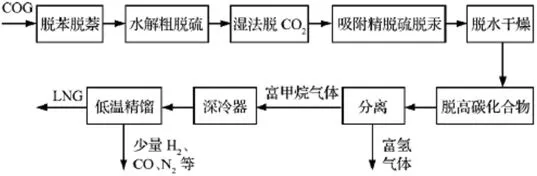

深冷液化工艺流程如图1所示。

图1 脱碳工艺流程图

结合图1,在焦炉煤气加压粗脱硫后,可以对其进行预处理,让其中杂质得到有效去除,经水解可以让H2S得到脱除,利用湿法,可以让CO2等多种酸性气体得到脱除,之后开始进一步经吸附精处理,可以让参与水分、硫化物、高碳得到去除。在经膜分离/变压吸附装置分离后,可以形成副甲烷气体与富氢气体。在富甲烷气体中,主要包含了甲烷、N2、H2以及CO等,对其进行深冷处理,其温度为-140~-170℃之间,然后进入低温精馏塔之中,在精馏塔底部,将排出液态甲烷,进而得到液化天然气。在精馏塔顶部,可以抽出N2、H2以及CO,在对其进行复热处理后,可以将其送至蒸汽锅炉中进行燃烧,用于产生动力用蒸汽。深冷液化工艺路线具有应用范围广、原料要求低的优点,在我国部分煤化集团中已经得到了应用,但同时,此种技术具有甲烷收率低、投资回收期长的缺点,需要对此缺点进行有效克服。

2.2 甲烷化合成路线

2.2.1 合成路线

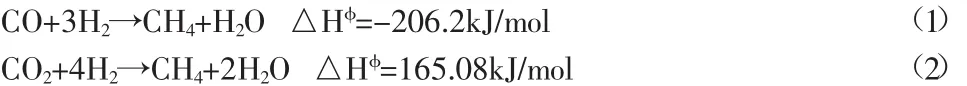

甲烷化合成路线流程如图2所示。

图2 甲烷化合成工艺流程图

结合图2,和脱碳路线进行比较,在焦炉煤气中,其CO与CO2总含量大约占10%,H2含量大约占50%,结合反应式(1)、反应式(2),可以得知在甲烷化反应之后,可以让天然气大约增产30%。

所以,甲烷化路线已经成为焦炉煤气制液化天然气中的热门项目,结合其反应式,可以发现在甲烷化过程中,强放热反应为其主要特点,CO、CO2析碳反应可能会让催化剂多孔表面受到堵塞,进而让其失活。甲烷化工艺路线主要工艺包含了初步除杂单元、深度净化单元、甲烷化单元、分离单元以及深冷液化单元。

2.2.2 重点工序

在深度净化工序中,考虑到焦炉煤气所含成分,为保证甲烷化催化剂应用效果,需要对其进行深度除杂,保证净化精度。初步处理的原料气经压缩之后,需要利用变温吸附分离技术,使苯含量降低至10ppm,萘含量降低至3ppm,焦油含量降低至10ppm。之后需要进行再次增压,进入预加氢和一级加氢反应器中,利用铁钼加氢催化剂,可以使95%左右有机硫转化为无机硫,烯烃转化为饱和烃,氧气转化为水,然后利用氧化锌脱硫剂将大部分无机硫脱除,之后进入二级加氢反应器中,利用镍钼加氢催化剂,将剩余有机硫转化为无机硫,接着进入精脱硫塔,利用氧化锌脱硫剂和脱氯剂完成脱硫工作,使得硫含量被控制在0.1ppm以内。

在甲烷化合成工序中,需要对温度进行有效控制,并防止结碳现象出现。现阶段,多采用绝热多段固定床工艺与等温列管反应器工艺。绝热多段固定床工艺在使用过程中,其一般反应温度大于500℃,此工艺当前占有主流地位,利用多段反应可以对温度进行有效控制,可以让结碳温度区得到避开,通常情况下,需要设置3~4段反应床,此种工艺具有低能耗优势,但是对催化剂要求相对较高;等温列管反应器工艺本身具有反应温度高的优点,但催化剂更换较为困难,现阶段,此工艺依然处于试验阶段。

3 焦炉煤气制液化天然气实践应用

3.1 背景概述

以河北中煤旭阳焦化有限公司所研制的焦炉煤气制液化天然气技术为例,该技术使用了甲烷化工艺,在实践应用中取得了良好的应用效果。在实践应用中,为保证焦炉煤气制液化天然气装置所用原料气中无机硫、有机硫、苯等相关杂质得到控制,可以利用焦化湿法脱硫、脱苯装置对其进行依次脱除,让原料气的质量得到保证;然后根据原料气中剩余硫化物的含量,对焦炉煤气至液化天然气的脱硫工艺与脱硫剂进行合理选择,这样可以延长甲烷化催化剂的使用寿命,保证其出口的工艺气中的CO2含量控制在要求范围内[2]。

3.2 实践应用

3.2.1 主要设备

在该焦炉天然气项目中,采用设备主要为1个气柜(20000m3),2台螺杆式压缩机,3台往复式压缩机(三级式压缩),14个脱硫槽(常温脱硫、中温脱硫),2个甲烷化反应器(二级甲烷化),3个干燥塔(PSA三塔吸附),1个 LNG 储罐(5000m3),1个冷箱(可以将原料气冷至-180℃),3个装车臂(装车能力为120m3/h),1套DCS集散控制系统。

3.2.2 工艺操作参数

在压缩机与脱硫塔的主要工艺参数中,其一段出口压力为0.8MPa,二段出口压力为1.6MPa,三段出口压力为2.8MPa,脱硫塔出口总硫浓度在1·10-7以内;在甲烷化出口工艺参数中,其温度为40℃,压力为2.1MPa,甲烷含量大于60%,水与二氧化碳的含量为0.005%;在深冷工艺参数中,其干燥塔的吸附压力是2.0MPa,再生压力是0.7MPa,再生气进口温度是200℃。

3.2.3 工艺流程

在焦炉煤气制液化天然气的实践应用中,其主要流程可以概括为:天然气→气柜→压缩→脱硫→甲烷化→深冷液化→装车。原料在进入气柜之后,会受到缓冲、稳压以及沉降的作用,可以让压力压至2.8MPa,进入脱硫工序后,利用常温氧化铁可以脱除无机硫,在催化剂作用下,利用加氢反应可以有效脱除有机硫。在甲烷化催化剂作用下,在脱硫后的原料气中CO、CO2与氢气发生反应,如前文所说,此种反应为大量放热反应,放出热量可以和锅炉水进行换热,回收利用大量蒸汽。在实践应用中,甲烷化所用催化剂主要是镍基催化剂,其使用寿命超过3a。在深冷液化工序中,依照原料气中各个组分沸点不同的特点,利用逐级降温方法来制取液化处理天然气,为防止其中少量CO2、水进入冷箱使得板翅式换热器堵塞,需要利用PSA方法进行脱水,利用干燥塔来降低二氧化碳含量、水含量,控制其含量小于0.005%。在实践操作中,需要对监控气柜压力、高度进行严格监控;需要对压缩机进出口压力进行有效控制,如果参数发生变化,需要对负荷进行及时调整。除此之外,要高度关注原料气中二氧化碳含量。如果含碳量相对较高,氢气含量较少,则还要加入脱碳工序。经过实践应用过程中,甲烷化方法所得产品额合格率较高,同时可以取得良好的经济效益[3]。

4 结论

综上所述,脱碳路线、甲烷化合成路线是我国焦炉煤气制液化天然气主要工艺路线,针对一种利用甲烷化合成路线的焦炉煤气制液化天然气技术实践应用进行分析,可以发现此种技术的应用可以取得良好的经济效益的同时,还可以有效保证产品的合格率。

[1]史元利,李乃厚,高旭俊.焦炉煤气制液化天然气的实践应用[J].山东化工,2014,4301:146~147.

[2]李训明,张长征.焦炉煤气制液化天然气技术探讨[J].化学工程与装备,2014,08:68~70.

[3]李正,吴琼,周飞.焦炉煤气制液化天然气的发展现状及趋势[J].煤炭加工与综合利用,2017,04:18~21+6.