陶瓷研磨体在球磨机应用中的节能优势及粉磨效果

2018-06-19张德强

张德强

(广州基业长青节能科技有限公司,广东 广州 511400)

0 引 言

水泥行业水泥球磨机传统研磨体为钢球研磨体(以下简称“钢球”),主电机功率高,水泥粉磨电耗较高。目前水泥行业面临产能过剩,在最严环保形势下,国家对水泥行业去产能、协同生产、阶梯电价、严格环保排放等政策的出台,使水泥企业不得不适应形势的发展需要主动提产降耗、减负增效,以求在市场上立足,陶瓷研磨体(以下简称“陶瓷球”)也在新形势下开始逐步应用到球磨机,并以其优于传统钢球的节能提质等明显优势,已经陆续在北京水泥、华盛天涯水泥、青龙山水泥、浙江金圆、南充红狮、青州中联、巨野中联等近乎百台套粉磨系统成功应用实施,节能效果明显。

1 陶瓷球的加工工艺

(1)滚制成型:原料制备时,需要喷干粉,颗粒更细,易粘附;特点是磨耗低,但抗压强度也低(见图1);

图1 滚制球

图2 压制球

(2)压制成型:原料制备时,需要空心造粒粉,颗粒粗,易排气;特点是磨耗略高,但是抗压强度也高,破碎率低(见图2)。

2 陶瓷球主要参数及相比钢球的优势和劣势

2.1 陶瓷球与钢球主要参数对比(见表1)

表1 陶瓷球与钢球主要参数

2.2 陶瓷球相比钢球的优势和劣势分析

(1)节能降耗:陶瓷球能够降低磨机研磨体装载量20%以上,磨主电机电流降低20%以上,吨水泥节电15%以上,电耗降低3kWh/t水泥~6kWh/t水泥,矿粉节电空间更高(见表3和表4)。

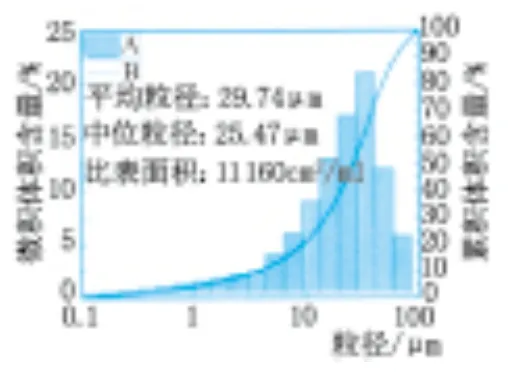

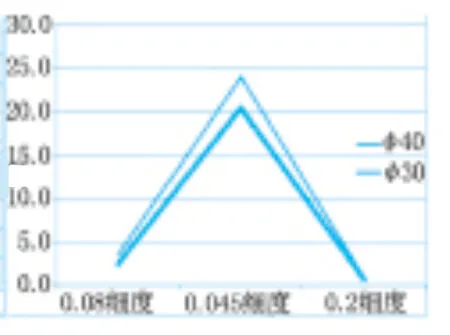

(2)提质:陶瓷球粉磨的产品,改善了水泥过粉磨现象和水泥产品性能,成品颗粒组成更加合理,3μm~32μm颗粒含量提高1%~2%(见图3和图4对比),球形颗粒增多(见图5和图6对比),标准稠度用水量下降1%~2%,水泥的3d强度基本不变,28d强度略有提升,水泥产品颗粒形貌以球形颗粒为主,有利于后期强度的增进率提高、与混凝土外加剂的相容性得以改善。

图3 水泥颗粒分布图-钢球

图4 水泥颗粒分布图-陶瓷球

图5 水泥颗粒球形度-钢球

图6 水泥颗粒球形度-陶瓷球

水泥颗粒的扫描电镜图片如图7所示,其中a,b,c,d为陶瓷球粉磨水泥颗粒的扫描电镜图片;e,f,g,h为钢球粉磨水泥颗粒的扫描电镜图片。从图7可知,钢球粉磨的水泥颗粒呈现扁平状结构,而陶瓷球粉磨的水泥颗粒呈现出类球状结构。因此,陶瓷球粉磨水泥的颗粒形状要优于钢球粉磨水泥的颗粒形状。

(3)降温、减噪:陶瓷球研磨能力好,无机材质自发热能力小,且导热系数小,磨内温度可降低15℃以上,出磨水泥温度也明显降低,磨机滑履温度也大幅降低,降幅近20%,磨机噪音降低15dB以上。

(4)耐磨:陶瓷球的莫氏硬度为9.0,仅次于金刚石,其耐磨性能是高锰钢的266倍,高铬铸铁的171.5倍,远远超过耐磨钢和不锈钢的耐磨性。磨耗低,球耗一般是钢球的50%,在同等工况下可延长设备使用寿命10倍以上。

(5)环保:陶瓷球不含重金属铬,可以有效减少重金属污染,有利于实现国家标准对水泥产品中水溶性六价铬含量的限值(≤10mg/kg)。

(6)设备故障率降低:陶瓷球质轻,替代钢球后,装载量明显降低,对磨机衬板、隔仓板、活化环等撞击、磨损小,磨机衬板、隔仓板、活化环等使用寿命延长,磨主电机及减速机运行负荷大幅下降,主机设备故障率降低,寿命显著提高,减少了设备维护、维修的物力和人力成本。

(7)降产:由于质轻,磨制同品种同等级质量指标相同的产品,产量会略有下降,但下降幅度不大,一般在10%以内,但是系统工艺随优化的程度,也会有不降产甚至达到提产的空间。

3 陶瓷球的节电机理

(1)陶瓷球的节电机理,实质上是在不改变球磨机结构和粉磨原理的情况下,把研磨体的装载量降下来,从而使整体负荷下降。陶瓷球的应用将水泥粉磨系统粉碎与研磨功能实现了再平衡、再分配。充分发挥辊压机预粉磨的粉碎功能和球磨机的研磨与整形功能,实现整个粉磨系统的效率最大化。联合粉磨系统以辊压机-球磨为佳,从而达到较小的入磨细度,以适应对较粗颗粒粉磨功能降低研磨整形功能增强,扬长避短。

(2)陶瓷球在使用后,球磨机的结构强度和传动系统产生了约50%研磨体重量的富裕,为了使在冲击力减小的情况下不减小或少减小研磨功能,其具有的强磨削能力更适合辊压机-球磨联合粉磨系统。所以通常只换球磨机研磨仓的研磨体,这样节电效果会更好。

4 陶瓷球替代钢球的适应性

陶瓷球适用于干法水泥终粉磨球磨机系统的各种工艺流程,尤其是辊压机-球磨机联合粉磨系统,前提是控制入磨细度,要求入磨物料平均粒径:R0.08≤35%(开路),R0.08≤45%(闭路),入磨物料的最大粒度<5mm;其他水泥粉磨开路或闭路流程的球磨机的研磨仓(尾仓),都可以用陶瓷球替代钢球(钢段)。

5 陶瓷球应用案例

5.1 小磨实验(数据见表2,对比折线图见图8~图11)

图7 水泥颗粒扫描电镜图

表2 部分客户样品小磨实验

小磨实验分析:

(1)通过对入磨样的φ40mm钢球和φ30mm钢球不同球径钢球小磨对比实验分析,φ40mm和φ30mm钢球在同等条件下对比表面积增长效果几乎差不多,但是对细度的优化效果φ30mm钢球要明显优于φ40mm钢球。

(2)通过对陶瓷球与陶瓷球+钢段(同等条件)的小磨对比对比实验来看,陶瓷球+钢段混装对细度和比表面积研磨优化效果好于单用陶瓷球。

图8 陶瓷球与陶瓷球加钢段细度对比

图9 φ40mm钢球与φ30mm钢球细度对比

图10 钢球与陶瓷球细度对比

图11 比表面积对比

(3)入磨样对比试验中陶瓷球试验的颗粒级配更趋近于3μm~32μm区间,颗粒分布更合理。

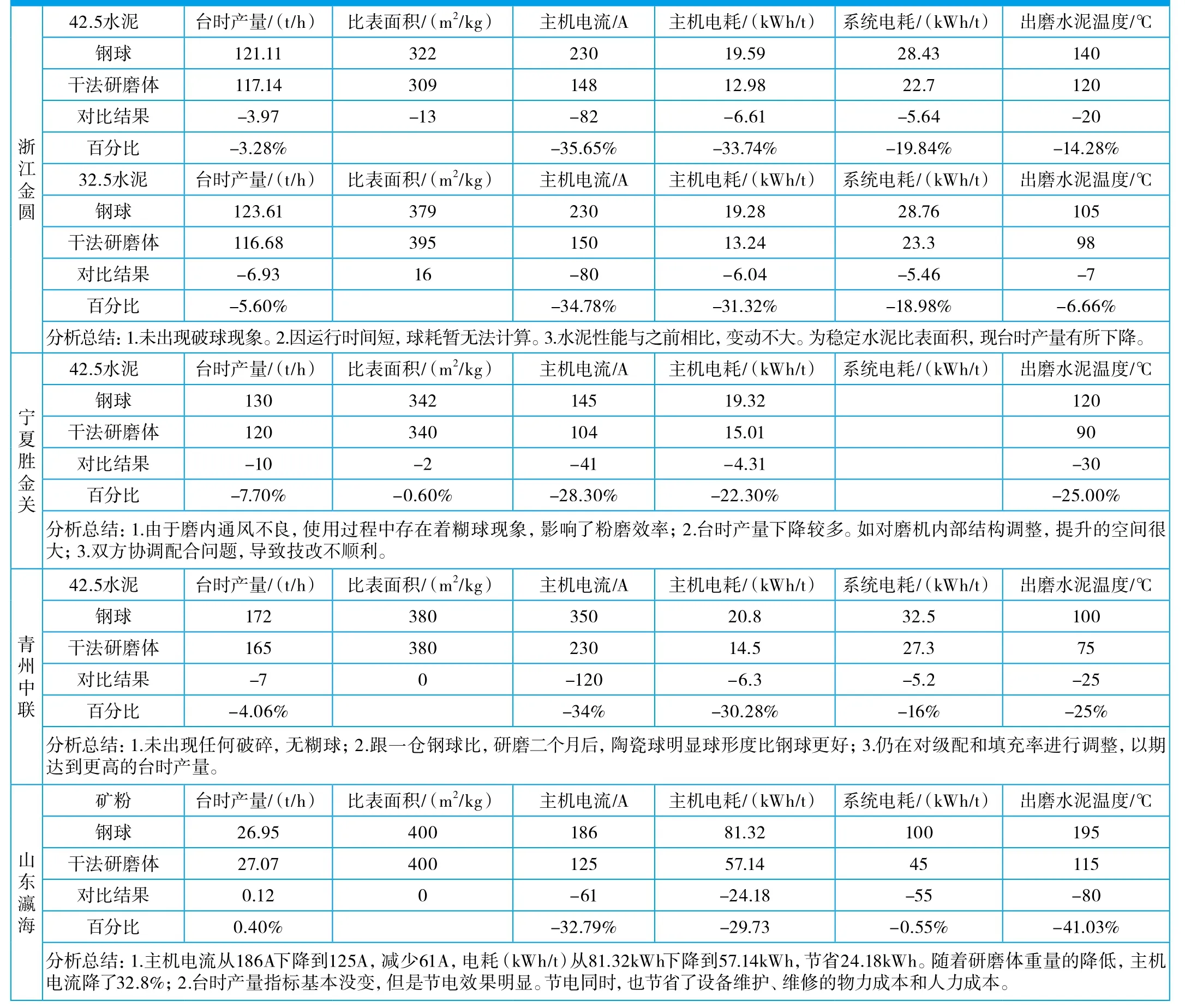

5.2 大磨实践(见表3和表4)

6 应用陶瓷球效益分析

从以上应用的案例来看,陶瓷球应用后电耗降低15%以上,吨水泥节电在4kWh,水泥磨机单台磨机年产量按80万吨水泥计,电费均价按0.6元/kWh计,应用表3 陶瓷研磨体应用案例分析

置换钢球后,年可节电320万kWh,年节电效益达192万元,不考虑磨机负荷降低对主机、主减速机节约的检修物力和人力成本及置换的钢球处理费用,仅从节电一项考虑,一年内就能收回全部投资,改造效益还是很客观的。

表3 陶瓷研磨体应用案例分析

表4 陶瓷研磨体应用案例分析

7 影响陶瓷球使用效果的因素

7.1 使用单位的耐心与配合度

陶瓷球作为水泥粉磨系统的一种新型耐磨材料,其具有节能和降低出磨水泥温度等诸多优势,相继在山水、中材、红狮、中联、华润、金隅、华新、天瑞、塔牌等大型水泥企业使用,并已呈现取代高铬钢球之势。但是由于厂家和水泥厂沟通、交流不够,导致部分磨机投入陶瓷球后调试多走弯路,在技改、调试过程中,难免出现一些需要调整完善的事项,供球方更多的承担起产品质量和安全使用方面的技术指导(比如破损率和磨耗),使用单位要有耐心并给予高度的配合使替代钢球的技改施工和调试同时要承担起如何使用和使用效果方面的责任(比如台时产量和电耗)。

7.2 磨内结构改造事宜

磨内结构的改造需要根据原有设备工艺深度调研后确定合理的磨内结构,包括采用新型的控制流双层隔仓板延长磨机内部的停留时间,优化活化环的结构和排列,衬板的带球能力,磨头进料、隔仓板和出料篦板等都要同步适应高填充率的现状。

7.3 物料的粒度、易磨性、水分,风压、风速等

(1)严格入磨粒度的控制,加强辊压机系统的管理,重视边料效应的影响,提高入磨物料的表面积,加强一仓的破碎、研磨能力,为适应二仓使用陶瓷球的破碎能力创造条件,即研磨效果前移,弥补陶瓷球研磨能力的不足。

(2)实践表明,在球磨机使用陶瓷球后,对物料的入磨水分更敏感一些,因此使用陶瓷球后要重视入磨物料水分的控制,确保入磨物料的综合水分不超过2%。

(3)由于陶瓷球的重量轻了、平均球径大了、配球级数少了、静电效应弱了、粉磨温度低了,这些因素都会导致磨内流速加快、对磨机通风的需求降低。因此为防止磨内流速过快,确保物料有足够的磨内停留时问,对磨尾排风机的阀板开度要适当关小一些,或者对隔仓板、出料篦板适当封堵。

7.4 破碎率

(1)在早期的陶瓷球使用中出现较高破碎率,这与原料、成型和烧结工艺有关,现在的陶瓷球生产大都采用等静压压制成型,很好地解决了陶瓷球的破碎问题,破碎率低于5‰,甚至有的几乎不会破碎。

(2)对陶瓷球要强调文明使用,在运输装卸中避免野蛮操作,磨机装球前要预先铺设几吨水泥料缓冲层,止料后空磨时间不能过长,避免陶瓷球跟磨机衬板硬性碰撞现象发生。

7.5 级配、填充率等

陶瓷球的密度轻,堆积密度小,为了优化陶瓷球的级配,充分发挥球磨机的潜力,利用好已有磨内空间,陶瓷球的填充率要比原用钢球大一些。实践表明,在不改变磨内结构的情况下,陶瓷研磨体的最佳填充率应该在36%~38%,甚至高达45%,来弥补它的不足之处;在配球级配方案上,陶瓷球平均球径比原来钢球的要适当大一些,配球级数可以适当少一些,有利于减少过粉磨、提高粉磨效率。

8 总 结

(1)由于陶瓷球较轻,磨机整体重量降低,提升研磨体更加省电,粉磨效率提高,磨内发热量变小,物料温度降低。根据生产实践,使用陶瓷球研磨的水泥其工作性能相对较好。另外水泥强度也略微有所增长,3μm~32μm颗粒含量及球形度增加,磨出的水泥对混凝土的适应性更好。

(2)在水泥产能过剩、环保压力大、市场竞争激烈的今天,水泥企业应积极采用新技术、新工艺、新材料等有效措施节能降耗。通过在小磨实验及应用在大磨的生产实践论证,可以说陶瓷球是水泥生产的一次节能降耗革新,同时也是水泥企业一次千载难逢的机遇,我国是水泥生产大国,粉磨系统又是耗能较大的生产工序,目前,陶瓷球的应用,有的企业已经尝到了节能的甜头,有的企业却在使用过程中走了弯路,因为每个水泥粉磨系统配置、运行状况都是不一样的,所以我们要针对不同的生产条件进行深度调研分析并配以必要的工艺设备改造,才能使陶瓷球充分适应粉磨系统的运行,最大限度节能降耗但不降产。