提高发动机推力装置轴向力同轴度的方法

2018-06-13龙创平

陈 豪,龙创平

(西安航天动力试验研究所,陕西 西安 710100)

0 引言

随着国家对航天事业的大力支持以及对探索宇宙空间提出更多的要求,对航天器及其推进系统的性能要求也日益增加。而发动机的推力指标是对航天器在宇宙空间运动性能最好的概述。由于目前研制发动机型号不断增加,对其推力指标的测量也提出更高的要求。发动机测量其推进力的测量装置是该种发动机推力性能测量的关键设备。

其原理是用电缸加载装置经过某种方式拉动测力标定传感器,标定测量发动机传感器,使传感器达到要求的形变量并记录该拉力;再将发动机连在推力支座上,给测量发动机传感器并施加推力,达到同样的形变量并记录该推力,两种数据相互比较得到发动机的有效指标。

而影响该指标的偏差主要由目标力和标定力每次的连接方式所引起的误差导致。所以,本文主要从测量拉力的数学模型和两侧的连接方式阐述提高同轴度的方法

1 几何模型的建立

由于标定力与目标力拟合度要求不小于99.9999%,而测力装置的两固定端的距离在81.5mm到235mm之间,拉力约为75N。根据现有结构建立数学模型,如图1所示。

图1 数学模型Fig.1 Mathematical Model

设定标定力为FC,目标力FA,拟合度99.9999%≥,而且

则:cosα≤99.9999%,即:∠α≤0.08°

由于A的范围在[81.5,235]

则

则拉力方向同轴度最大的偏移量应小于0.115mm。

2 连接方式对比

目前测力装置连接两固定端的拉力方式有两种,一种是通过金属丝连接,一种是通过金属拉杆的连接。

2.1 金属丝的连接

采用金属丝的连接方式具有的优点是金属丝本身很轻且为柔性,基本可以忽略金属丝对测量数据的影响。

根据该原理建立相应的试验模型,如图2所示。

图2 金属丝连接模型Fig.2 Wire connection model

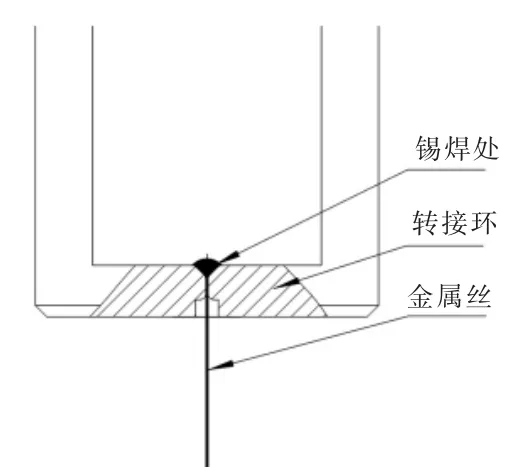

金属丝两端均与转接环连接,见图3。转接环再分别连接到传感器和力加载装置上。而转接环的金属丝连接孔做成锥台形式,锥台一端为φ0.2mm的小孔,另一端按照一定角度制作成锥形。金属丝穿过锥台的小孔,在锥台的另一端打一到两个小结,再使用锡焊固定在锥台侧。

金属丝材料:铜丝;

转接环材料:硬铝(LF6);

加载力:75N;

经过试验,存在的问题主要有以下两点:①金属丝的强度不足于支撑测量力的大小,导致金属丝被直接拉断;②金属丝在转接环固定的拉力不足于支撑测量力,实验过程中,金属丝会直接从转接环上被拉脱。

图3 转接环连接图示Fig.3 Connecting ring diagram

可知推力轴线上的金属丝需要承受与发动机同样大小的力,而由于金属丝一般直径只有φ0.2mm,所以很容易出现力加载时,金属丝拉脱或者直接断裂的情况发生。该情况的发生直接影响到推力测量试验的正常进行,影响产品试验的可靠性。

2.2 金属拉杆的连接

采用金属拉杆的连接方式的优点是拉杆对拉力的变化大小不敏感,可承受较大拉力,刚性好,不易受到柔性材料的弹性变形影响。

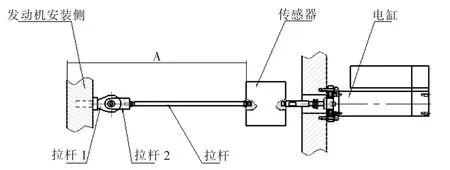

根据该原理建立相应的试验模型,如图4所示。

设计采用拉环与拉杆连接方式,拉环1与发动机安装侧连接固定,拉杆与传感器连接固定,拉杆前端设置有拉环2,该拉环带有中心轴可以与拉环1接触并拉动。

图4 金属拉杆接模型Fig.4 Metal rod connection model

拉杆与拉环材料:硬铝(LF6);

加载力:75N。

经过试验,该方案可承受测量拉力。但是由于拉环2的轴与拉环1的环由于不可能完全同轴度一致,所以在初期接触的时间里,测量的拉力的竖直并不是一个稳定的线性数值,而是波浪无规则变化的。当拉环与轴拉直处于同一轴线时,拉力数据趋于稳定,线性变化。

根据两种连接方式的对比,采用拉杆的方式测量拉力。

2.3 金属拉杆连接方式的讨论

金属拉杆的连接方式相比于金属丝而言,其中间过渡环节过多,影响同轴度精度的情况主要出现在元件与元件之间的螺纹连接处。传感器两端的同轴度最大相差为0.03mm,除此之外,螺纹连接处还有发动机侧与拉环1连接,拉环1与拉环2连接,拉杆与拉环,拉环与传感器之间的同轴度均对测量有影响 (这里默认以传感器位置为检测起点)。每处的同轴度约为0.02mm。

这里没有考虑传感器与电缸侧同轴度的影响是因为检测位置在传感器,所以同轴度的检测均以传感器为起始点。其两侧分别保证同轴度即可。

3 结论

采用该同轴度的设计,使发动机推力架测量拟合度满足最终的技术要求。通过多次试验,满足客户要求并最终完成验收。

根据发动机推力架推力检测的要求,即标定力与目标力之间拟合度在99.9999%以上,实际上是对传感器所在轴线上同轴度的严格要求。在不改变结构方案上即可满足检测要求。如果推力的拟合度要求更高,还可以加长文中距离A(发动机推力处于传感器之间的距离),这样可以尽量减少数学模型中α的角度,即可达到同轴度要求。

[1]卢秉恒.机械制造技术基础[M].西安交通大学,2006.

[2]徐灏.机械设计手册[M].机械工业出版社,1998.

[3]张江化.机械制造工艺[M].机械工业出版社,2009.