曙4-H104CH侧钻小井眼水平井复合尾管完井实践

2018-06-13胡锦川

胡锦川

(中国石油大学(北京)石油工程学院)

近年来随着水平井钻井技术的提高,为恢复套损、出砂、水淹等停产井产能,采用Ø118 mm钻头在Ø139.7 mm套管内开窗侧钻,悬挂Ø88.9 mm套管固井或与Ø88.9 mm筛管完井。但是,套管固井射孔完井出砂严重,筛管完井缩径错断快、产量低、寿命短、通径小,不利于作业,制约了复产的开展。为了解决这一系列问题,2016年在曙光油田曙4-H104CH Ø139.7 mm套管完井的小井眼水平井开展了用Ø118 mm钻头侧钻水平井,悬挂Ø101.6 mm无接箍套管固井与Ø88.9 mm精密筛管砾石充填复合尾管完井的实践,获得成功,为老油藏小井眼井经济、合理、高效复产开辟了一条新途径。

一、曙4-H104CH井基本情况

曙4-H104CH原为一口小井眼水平井,油层为Ø139.7 mm套管固井水泥返至地面射孔完井,井深1 862.38 m,钢级P110,壁厚9.17 mm,内径121.36 mm,2000年3月投产。2014年10月因套管于1 380 m处严重缩径,1 425 m处错断砂埋停产。为了复产,使用Ø118 mm钻头侧钻水平井,水平段以上非油层段使用大通径无接箍套管注水泥封固复杂地层,防止水窜,利于作业,水平段油层使用Ø89 mm筛管砾石充填加固防砂复合尾管完井。但是,这样完井难度大。

1.环空间隙小

在Ø139.7 mm套管使用Ø118 mm钻头侧钻的井眼中下入Ø101.6 mm无接箍套管,形成的环空间隙理论上仅有8.2 mm,远低于常规固井25~40 mm的环空间隙,完井管柱下入困难,流动阻力大,保障固井质量的技术措施难以实施。

2.不能活动尾管

侧钻水平井一般曲率半径200~300 m,最大井斜85°~95°,曲率大,狗腿、键槽很难避免,井眼不规则、水平段长、摩阻大、不能活动套管,不利于井眼清洗及固井水泥浆顶替。

3.尾管不居中

侧钻水平井受原套管尺寸的限制,窗口及井眼小,斜度大,下入套管后环空间隙小,套管靠低边,井眼中下入扶正器的难度和风险高,水泥浆从宽边流动,窄边形成钻井液及岩屑“死区”,水泥浆及砾石不易均匀填充效率低,质量差。

4.地层压力高

该井区经过20多年的注采,地层物性改变,压力异常,局部高压,钻井至1 450 m井深起钻调试测试仪器后,下钻至窗口循环时,发现井侵,钻井液密度由1.50 g/cm3降至1.24 g/cm3,然后将钻井液密度提至1.56 g/cm3才基本平衡地层压力。水泥浆候凝“失重”地层流体侵入,导致封固质量差。

二、完井技术措施

1.选用完井管柱

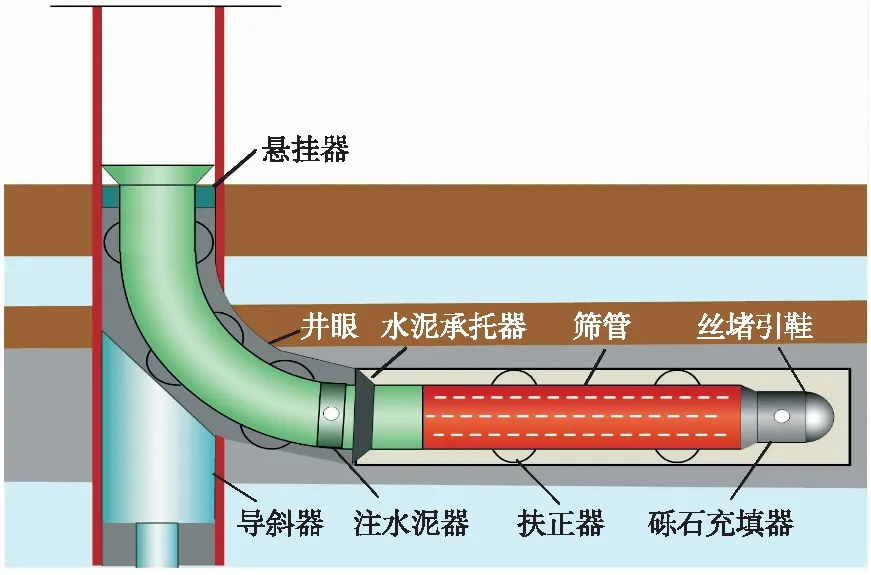

油层以上采用Ø101.6 mm,通径86 mm,钢级N-80,壁厚7.8 mm无接箍套管固井封隔复杂地层与油层水平段,采用Ø88.9 mm精密筛管砾石充填防砂复合尾管完井,如图1所示。无接箍套管偏梯形扣螺纹直连强度极限1 515 kN,水密封压力50 MPa。无接箍套管能减少摩阻,增大通径,利于固井封隔复杂地层,防止顶水下窜水淹油层。水平段油层选用Ø88.9 mm型外径108 mm筛管,通径76 mm,挡砂精度0.15 mm, 环空逆向充填砾石,粒径0.425~0.83 mm,加固筛管,构成一个坚固的高渗透防砂屏障[2]。

2.优化井身设计强化井眼轨迹控制

设计出合理的井身,并在侧钻作业过程中,加强井身质量的控制,避免复杂井眼轨迹的产生,利于管柱的下入。该井实钻的井眼最小曲率半径增斜时为213.67 m,降斜时为161.71 m,与设计吻合。套管允许弯曲半径[3]:

图1 井身结构示意图

(1)

式中:R—允许的套管弯曲半径,mm;E—钢材弹性模量,2.1×106kPa;D—套管直径,101.6 mm;Yp—钢材的屈服极限,kPa,N-80套管为52.25 kPa;K1—抗弯安全系数,推荐K1=1.8;K2—螺纹连接的安全系数,推荐K2=3。

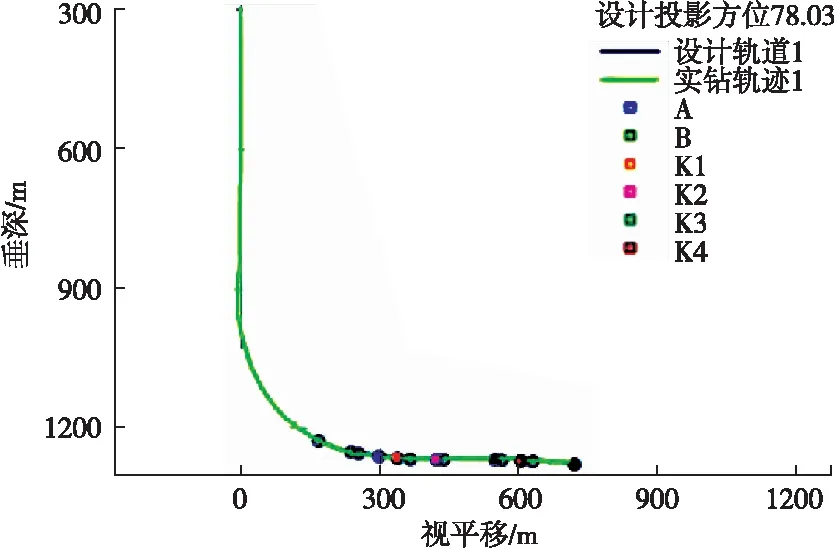

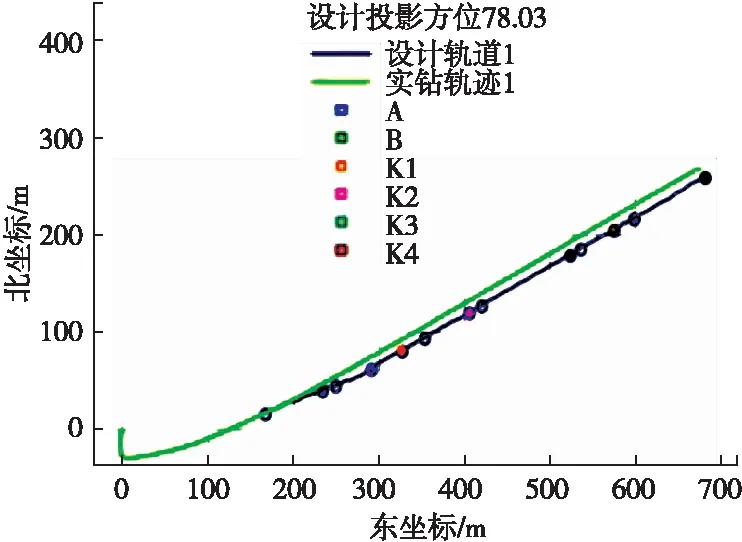

因此,计算出曙4-H104CH井套管允许弯曲半径为110.25 m,故用最小井眼允许曲率半径这一条来衡量,套管能下入到井底,井眼轨迹如图2、图3所示。

图2 曙4-H104CH井眼轨迹垂直投影图

图3 曙4-H104CH井眼轨迹水平投影图

3.扩大裸眼井径增大环空间隙

实践证明,当居中度达到67%时,套管窄边间隙达到19 mm以上,钻井液才易顶替,才能确保固井质量,则井眼应达到D井眼,由居中度=环空最小间隙/(D井眼/2-D套管/2)公式[3],整理得:

D井眼=2×环空最小间隙/居中度+D套管

(2)

式中:D井眼—井眼直径,mm;D套管—套管直径,101.6 mm;环空最小间隙19 mm,居中度67%。

经计算得出满足优质固井顶替条件的井径应为D井眼=158.32 mm,则本井选用Ø118 mm×Ø160 mm型扩孔器,将1 300~1 710 m井段井眼由Ø118 mm扩至Ø160 mm以上,使理论上8.2 mm环空间隙达到19~25 mm或更大,孔径均匀光滑,利于大直径Ø101.6 mm无接箍套管下入,将小井眼侧钻水平井窄间隙的固井难题转化为宽间隙的常规固井问题。

4.尾管扶正

为了使尾管居中,每3根管安放1只能通过最小井眼Ø114 mm,外径为220 mm,光滑、流线形、而启动力小复位力大的弓弹性扶正器,使尾管居中度达到67%以上,环空最小间隙达到20~25 mm,确保套管筛管周围形成均质的水泥环及填充砾石,防止层间窜通,加固筛管,有效防砂。

5.完井液处理

选用摩阻小,防塌、防漏优质的钻井液体系,完井时处理好完井液性能,把含砂控制在合理的范围内,混油加石墨及微球减小摩阻,避免黏卡,有助于完井套管的下入,有利于水泥浆的顶替胶结。

6.优化水泥浆体系

针对本井小井眼侧钻水平井井眼小、地下状态复杂等问题,采用低失水、流变性好、防窜防漏能力强的G级+降失水剂+NF减阻+早强剂的塑性水泥浆体系,密度1.87~1.89 g/cm3,失水小于50 mL的水泥浆,增加套管及水泥环抗挤压外载强度。

7.采用尾管悬挂碰压工艺固井

为了防止尾管柱坐底弯曲损坏,采用卡瓦悬挂复合胶塞碰压的复合尾管固井技术作业。管柱下到位后坐挂,替钻井液时钻杆胶塞与套管胶塞复合,继续替钻井液使复合胶塞坐于尾管碰压座压力升高二级碰压,减少混浆,提高固井质量。

8.使用滑套关闭式注水泥工具防止出砂出水

循环注水泥孔采用固井二级碰压滑套关闭,防止水泥浆倒返管内留水泥塞管外低返的固井事故,避免水泥环损坏后管内外窜通,地层砂水窜入井筒内发生难以补救的事故。

9.加压平衡候凝

为了防止水泥浆候凝“失重”引起的水泥环窜槽,可根据情况及条件分别采用循环、关井憋压等措施来平衡地层压力,防止地层流体侵入固井水泥环。本区为水驱采油,地层压力高,在固井多余的水泥浆洗出地面后,再循环1~2 h后注入1.60 g/cm3高密度钻井液平衡候凝。

10.砾石充填

为了防砂,保护筛管,提高油井寿命,提高产量,在上部非油层无接箍套管固井完成钻通试插成功后,安装井口,下入充填管柱打开充填孔,清洗环空,再用压裂车高压泵入携带0.4~0.8 mm砾石的充填液使砾石充填压实筛管环空,并挤入压裂地层,形成一个坚固的高渗透防砂砾石屏障,阻挡0.15 mm的油层砂,上提管柱关闭充填器,反循环洗净筛管内的砾石。

三、实施及效果

曙4-H104CH井是一口Ø139.7 mm套管完井的小井眼水平井,使用Ø118 mm钻头侧钻的水平井,井身质量合格,井眼扩至Ø160 mm,Ø101.6 mm无接箍大通径套管与Ø88.9 mm筛管组成的复合尾管,采用了失水小、流动性好、早强的塑性分散型水泥浆体系,应用了关闭式注水泥器,实施了尾管悬挂碰压以及加压平衡候凝工艺固井,下入、悬挂、碰压、关闭均一次成功,固井段1 245~1 344 m声幅值低于20%,封固优。过渡段1 344~1 358 m声幅值5% ~45%,有水泥, 1 358 m以下油层不固井段声幅值80% ~90%,无水泥,质量合格,砾石充填量为筛管外环空体积的2.3倍,则扩散量为1.3倍,施工均一次成功,质量一次合格。2016年10月完井,11月投入生产,产量比停产前增加了2.6倍,含水由60%下降到了10%,检修泵6个月以上,未出现砂卡,而停产前经常出现砂卡,不到1个月就得检修泵,则防砂效果较好,封隔器能卡封到筛管顶部油层内,通径满足采油工艺及维护等作业的需要,含水率低,原油产量明显提高,效果良好。建成了防砂能力强,便于生产的小井眼侧钻水平井。

四、结论与认识

(1)Ø139.7 mm小井眼侧钻,悬挂Ø101.6 mm无接箍套管固井与Ø88.9 mm筛管砾石充填复合尾管完井是可行的。

(2)优质合理的井身、井眼及完井液是小井眼侧钻水平井完井措施安全实施的必要条件。

(3)扩孔是增加环空间隙,提高顶替及充填率,增加水泥环厚度及承载能力的重要手段。

(4)尾管悬挂是避免尾管柱坐底弯曲损坏,延长油井寿命的有效措施。

(5)碰压、滑套式关闭固井工艺是提高质量、减少水泥环损坏、延长油井使用寿命的可靠保障。

(6)加压平衡候凝是防止水泥浆“失重”引起的水泥环窜槽的重要措施。

(7)塑性水泥能克服套管的热应力效应,增强套管、水泥环的抗内压承载能力。

[1]张鑫. 水平井及大斜度井的砾石充填[J]. 工业, 2016(11):68.

[2]孙莉, 黄晓川, 向兴华. 国内水平井固井技术及发展[J]. 钻采工艺, 2005, 28(5):23-26.

[3]蒋海涛, 王益山, 韩振强,刘永峰. 小井眼开窗侧钻井固井工艺技术[J]. 石油钻采工艺, 2003, 25(2):29-31.