线性调节节流阀技术研究

2018-06-13王果

王 果

(中国石化石油工程技术研究院)

控压钻井技术[1-4]是自动化钻井的一个方面,其通过数据监测系统和井口设备对井筒压力进行实时监控,实现安全钻井。在控压钻井系统中,通过调节节流管汇上的节流阀[4]来实现对井口回压的控制,保持整个钻井过程井口压力的平衡,是控压钻井系统中实现压力控制的关键组成部分。

目前国外高精度节流阀[2,5-6]有NOV的HXE、Expro的PowerChoke、M-I Swaco的SuperChoke等。其采用液压马达+蜗轮蜗杆驱动方式,定位精度高、节流性能曲线好、控制精度高、易控制使用。国内常用节流阀[5-11]有针形节流阀、筒形节流阀、楔形节流阀等。节流压降与开度非线性变化,小开度下调节波动大,大开度下调节反应迟钝,难以满足计算机精确连续调控需求;执行机构为液压缸,无法快速准确定位行程;阀芯为悬臂梁结构,不耐冲蚀。

本文针对现有钻井节流阀的缺点,提出了线性节流阀设计方法,进行了整体结构设计与选型分析,通过性能试验验证了节流阀的设计理论。这种新型节流阀具有较好的压降随开度线性变化特性,结合计算机控制技术,调节过程控制精度高、可靠性强、反应灵敏。线性调节节流阀可为控压钻井系统、井控节流系统提供关键部件,降低调控难度,提高控制精度,具有重要的理论价值和工程意义。

一、线性节流阀结构设计

1.阀芯结构数学模型

1.1 压差线性变化目标方程

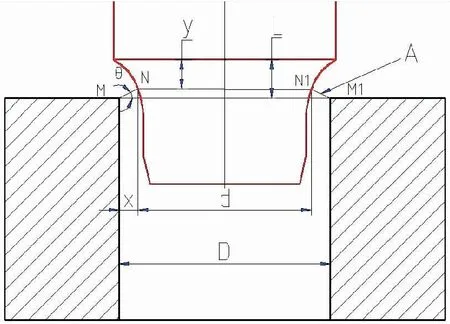

节流阀调节的本质是改变阀芯与阀座的间隙(即过流面积,如图1所示),从而实现对节流压差的调节。设定节流阀前后压差与阀芯开度成线性关系的目标,就可以连续精确调控,建立目标方程如下:

Δp=a×L+b

(1)

式中:a、b—常数;

Δp—阀门前后压差,MPa;

L—阀芯当前位移,mm。

当节流阀处于最大和最小开度时,边界条件分别为L=Lmax时,Δp=0;L=Lmin=0时,Δp=Δpmax,代入式(1)即可求出常数a和b。故式(1)可改写为:

(2)

其中:L=y+xtanθ

式中:x—阀芯轮廓线上N点的横坐标,cm;

y—节流阀到N点的垂直位移,cm;

Δpmax—节流阀开度最小时的最大压差,MPa;

Lmax—节流阀最大开度,cm。

图1 节流阀过流面积示意图

图2 节流阀流动变化示意图

1.2 节流阀流动特性方程

节流阀流体流动特性[12-17]变化简图如图2所示,节流阀出入口过流面为A1,节流阀最小过流面积为A2,由伯努利方程[12-13]和连续性方程可得:

(3)

式(3)两个方程联立消去v2则得:

(4)

式中:A2—锥环侧面积(过流面积),cm2;

A1—最大过流面积,cm2;

Q—排量,m3/h;

ρ—流体密度,g/cm3;

Δp—阀门前后压差,MPa。

1.3 最小过流面积方程

如图1所示,当给定阀芯位置时,设阀芯与阀座之间的最小间距为LMN,则过流面积[7,18]就是图中的锥环面MNN1M1的侧面积,其计算公式为:

(5)

式中:A2—锥环侧面积,cm2;

d和D—分别为锥环上下圆直径,cm,

d=D-2x;

LMN—阀芯阀座最小间距,cm,LMN=x/cosθ。

将几何条件代入式(5)则得:

(6)

式中:D—阀座内通径,cm;

θ—MN和M1N1的夹角,°;

x—阀芯轮廓线上N点的横坐标,cm。

1.4 阀芯曲面结构数学模型

联立式(2)、式(4)、式(6)得阀芯阀座等值面积曲线方程:

(7)

式(7)表示某一开度下,以M点为基准,θ在取值范围内所对应的侧表面积相等的截锥体母线所形成的曲线(等值面积曲线)。由于阀芯轮廓线和所有等值面曲线都相切,所以阀芯轮廓曲线满足:

(8)

通过数学方法[18-19]求解式(8)即可得出满足需求的节流阀阀芯结构。

2.阀芯结构模型求解

阀芯设计参数为:阀芯直径38.1 mm,最大节流压差10 MPa,工作排量为72 m3/h,流体密度1.7 g/cm3,将设计参数分别代入式(8),求出节流阀阀芯轮廓数据,绘制出阀芯轮廓曲线图如图3所示。图中阀芯L坐标为负号表示阀芯是按拔出方向进行设计。

图3 Ø38.1 mm阀芯拟合曲线

采用多项式对曲线数据进行拟合,得阀芯结构曲线方程如式(9)所示,根据该方程即可设计出符合要求的线性节流阀阀芯、阀座。

L=0.014x6-0.378x5+4.345x4-26.785x3+94.948x2-187.826x+141.207(1.559≤x≤6.506)

(9)

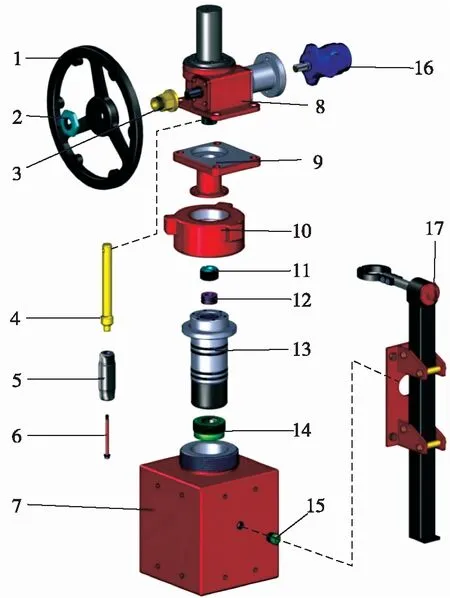

3. 节流阀整体结构设计

在设计出阀芯阀座的基础上,对执行机构进行优化选型分析,对节流阀阀体、阀盖、阀杆、密封件等结构进行了设计,最终形成一套完整的节流阀结构(见图4)。该结构包括液压马达、手轮、涡轮蜗杆执行机构、传动机构、快拆导轨总成、阀体、阀盖、阀杆总成与阀座等组成部分。阀座通过阀座外套固定在阀体内腔流体出口部,阀盖与阀体之间通过由壬螺母进行固定连接;阀芯通过螺栓与阀杆连接,阀芯整体采用硬质合金材料;阀杆总成上端通过圆柱销与涡轮蜗杆执行机构中的丝杆总成相连接;液压马达驱动联轴器带动蜗轮蜗杆[2,9-11]转动,进而实现阀杆总成的上下移动;快拆导轨总成卡箍从两端夹持连接法兰,托架通过导轨实现节流阀快速装卸。

图4 线性节流阀整体结构部件图

1手轮 2手轮压紧螺母 3手轮连接螺母 4阀杆 5阀芯 6阀芯连接螺栓 7阀体 8涡轮蜗杆执行机构 9连接法兰 10阀盖由壬 11盘根压帽 12密封组合 13阀盖 14阀座 15注脂口堵头 16液压马达 17快拆导轨

结构特点:①阀芯结构采用理论模型方法并结合计算机辅助设计,大大缩减设计周期,提高节流精度;②阀体中设计长阀盖结构,缩小悬臂长度,大大降低阀芯冲蚀断裂的几率;③根据线性节流阀的精确控制需求,线性节流阀采用液动马达+蜗轮蜗杆的执行机构,其响应速度快,定位精准,所需扭矩小;④快拆导轨总成是快速拆装阀芯、阀座而设计的辅助机械,便于现场维修保养。

二、节流阀性能试验

1.试验原理方案

试验原理方案如图5所示,通过使用高压柱塞泵、流量计、压力传感器、位移传感器及液压站等设备,以及试验管路,对节流阀的节流性能进行模拟试验。开泵后,针对阀芯开度,通过液压控制系统驱动液压马达实现阀芯开度的精确控制,并记录下阀芯开度数显仪的读数;同时,通过分组记录流量计和压力传感器的读数,检验各个开度下阀门的前后压差,绘制节流阀性能曲线。

图5 节流阀性能实验原理图

主要试验参数为:3NB-800三缸柱塞泵,最大排量115 m3/h;LSYB-2088压力传感器,精度0.5%,量程0~20 MPa;电磁流量计精度0.5,最大量程900 m3/h;位移传感器精度0.08%,最大量程100 mm;液压排量10.58 L/min;节流阀通径50.8 mm,阀芯有效行程30 mm,阀芯尺寸38.1 mm。

2.试验结果分析

为保证试验有效性,在对线性节流阀进行实验之前,先进行了针形阀芯的节流阀性能实验(见图6)。从图6中可以看出,针形阀芯节流阀的压降曲线与调研资料相符,说明本次试验条件设置、数据记录、数据处理方式准确有效。在同样的条件下进行线性节流阀的性能试验可以满足验证对比的需求。

从图6中可以看出,在25%~85%开度范围内节流阀试验压降随开度线性变化,并且其与理论设计压降曲线吻合度非常好。在压降线性变化的开度范围之外,节流阀的试验压降与理论设计压降出现较大偏差,这是因为设计的阀芯阀座配合关系在开度的两端(最大和最小开度)调节时其受节流阀内部结构的影响较大。这种两端逐渐偏离理论设计的现象只能通过结构优化进行改善,但无法完全消除。

图6 线性节流阀压降性能曲线图

通过图6对比可知,使用传统针型节流阀进行压力调节时存在较大的弊端,在小开度范围内压力变化过快,调节时压力波动大;在大开度范围内压力变化慢,调节时反应迟钝。研发的线性调节节流阀可以在较大的开度范围内(25%~85%)实现压降随开度线性变化,满足连续精确调控的需求。

三、结论

(1)线性节流阀可实现在25%~85%开度范围内压降随开度线性变化。依据压降随开度线性变化的目标方程、几何关系、节流阀特性方程,通过数学处理推导建立了线性节流阀阀芯阀座结构模型。

(2)通过整体结构零部件设计,设计出了完整的节流阀,其执行机构精度高,响应时间快,开度定位准,方便现场拆装维修,具有较高的工程应用价值。

(3)研制的线性调节节流阀,其调节性能得到了试验验证。通过与传统针型节流阀对比分析,论证了这种新型节流阀在连续精确调控方面所具有的优势。

(4)节流阀的冲蚀机理和流场结构需要进一步进行研究,从结构上提升耐冲蚀能力。同时还需要研发一套适应能力强的控制软件,实现该节流阀的自动精细控制。

[1]Hannegan D , Richard J , et al. MPD-uniquely applicable to methane hydrate drilling[R]. SPE 91560.

[2]Bill Rehm, Jerome Schumber, et al. Managed Pressure Drilling[M]. Gulf Publishing Company, 2008:236-240.

[3]于水杰,王海柱,张林鹏,等. MPD技术及装备在钻井工程中的应用分析[J].石油矿场机械, 2009, 38(8): 47-51.

[4]刘伟,蒋宏伟,周英操,等. 控压钻井装备及技术研究进展[J]. 石油机械, 2011, 39(9): 8-12.

[5]练章华,刘干,易浩,等. 高压节流阀流场分析及其结构改进[J]. 石油机械,2004, 32(9): 22-24.

[6]殷伟伟,殷舜时,未莉莉,等.针型节流阀内部液固两相运动及壁面磨损研究.石油机械,2016,44(6):96-101.

[7]杨明,安培文. 调节阀柱塞型阀芯形面数学模型推导[J]. 流体机械, 2009, 37(10): 34-37.

[8]Andrew Grace, Patrick Frawley. Experimental parametric equation for the prediction of valve coefficient(Cv)[J]. International Journal of Pressure Vessels and Piping for choke valve trims, 2011, 88: 109-118.

[9]朱焕刚,杨德京,陈永明,等. 控压钻井用节流阀的研制[J]. 石油钻采工艺, 2013, 35(2): 110-112.

[10]王国荣,陶思宇,付玉坤,等. 控压钻井节流阀阀芯轮廓曲线设计[J]. 石油矿场机械, 2013, 42(11): 55-58.

[11]范红康,王果,楚飞,等. 新型筒形控压钻井节流阀研制及其性能试验[J]. 机械设计与研究, 2015, 31(4): 138-141, 157.

[12]张柏松.调节阀流量特性及口径计算[J]. 油气储运, 1997, 16(11): 18-20.

[13]杨纪伟. 调节阀流量关系变形特性分析[J]. 流体机械, 1998, 27(5): 23-25.

[14]李德志. 调节阀中流体的流动特性[J]. 湖北化工, 1999(6):41.

[15]莫乃榕. 工程流体力学[M]. 华中科技大学出版社, 2000.

[16]陈卓如,金朝铭,王洪杰,等. 工程流体力学[M]. 高等教育出版社, 2004.

[17]邢丽娟,杨世忠. 调节阀特性及选择方法[J]. 煤矿机械, 2007, 28(5): 164-167.

[18]罗艳蕾,邱雪,李渊,等. 基于MATLAB 多路阀主阀芯过流面积计算及仿真[J]. 机床与液压, 2011, 39(23): 130-132.

[19]刘寅立,王剑亮,陈靖,等. MATLAB数值计算案例分析[M]. 北京:北京航空航天大学出版社, 2011: 160-164.