基于视觉系统的激光熔焊纠偏工艺改进研究

2018-06-13胡崇兴付陇德孟彦冠

胡崇兴 付陇德 孟彦冠

浙江吉利汽车有限公司张家口分公司 河北省张家口 075000

某工厂白车身顶盖激光焊工位采用的焊接工艺为激光熔焊,使用Seamtracker焊缝跟踪系统对焊接过程中的激光光斑位置进行实时纠正来保证焊缝的成型质量。该系统由二极管线型激光发生器与CCD相机组成其视觉系统。通过视觉系统测量得到的偏差量反馈给伺服电机进行负反馈调节,焊接激光的准直、聚焦镜组由伺服电机驱动使得激光焦点始终跟随焊缝。

该系统调节原理如下:

如图1所示,二极管激光器发射一束线型激光以45度角投射在焊缝所在平面,搭接焊缝两侧由于存在板件落差,这束线型激光会有位错的投影在上下两层板件上,利用与准直镜组同轴的CCD相机从板件法线方向观察焊缝时就会观察到如图2所示的两条有位错的激光线,产生位错的地方即为焊缝所在位置。

在系统运行时,CCD相机以100FPS的帧率采集线型激光束在焊缝平面上的投影线段形成的图像。图3为相机采集到的一帧图像,该图像中绿色 对应相机的视野中心,也就是实际的激光焦点的位置。系统以此点为原点,横向为X轴,纵向为Y轴建立了一个坐标系(图中相互垂直的细白线为辅助线)。互错线段端部的位置在该坐标系中Y向的坐标值即可代表当前焊缝与实际光斑的偏差量。

系统以此偏差量负反馈给伺服电机驱动镜组倾转机构,将光斑纠正到实际焊缝所在位置,并在整个焊接过程中实时纠正使光斑始终跟随焊缝。

图1 线型激光成像原理

图2 焊接时相机采集到的图像

图3 线型激光成像原理

1 问题描述

由于车间生产的车型的顶盖在搭接位置有一折边,故线型激光在焊缝处形成的两条位错线段并不是相互平行的,投射在顶盖的一段线激光与纵向存在一定的倾斜。该倾斜会导致在焊缝偏差较大的时候,图像处理在定位倾斜的激光线时出现错误,使系统停机。无偏差和偏差较大时捕捉到的图像见图4、图5所示。

因此在机器人定位至其焊接起始位置前,要将焊缝的偏差量先输入给机器人对其硬轨迹点进行纠偏。保证在视觉系统介入之前焊缝与激光焦点位置的偏差在1mm范围内。原有系统使用一个距离传感器作为测量工具测量顶盖偏差,在实际使用过程中经常会出错,主要有两个问题:一是在起始点时找不到焊缝,需要设备操作人员进行二次测量后才能焊接,该问题对激光焊设备开动率造成较大影响;二是焊接过程中出现断焊,断焊车辆需要下线后待生产结束后再上线从断焊处重新编辑焊接轨迹后才能进行焊接,且两次焊缝中间留下的一段焊缝需要人工补焊,该问题对车间FTT及DPU指标造成了一定的影响。

2 原因分析

原有测量系统偏差量的采集使用的是一个距离传感器,当其检测到距离达到一定值时便会产生一个开关量,机器人通过中断来监控该开关量的变化,当其由0→1时机器人进入中断程序,停在开关量发生变化的位置,并记录该位置时机器人的坐标,比较得出与标定车坐标的偏差量,机器人利用该偏差量对硬轨迹进行纠偏。

使用该原理进行硬轨迹纠偏时,需要选取一存在较明显高差的位置用于触发传感器的变化信号。在该车型的应用中,仅有顶盖R角处存在一定的高差,因此选取了图六中R角上的A点作为特征点。但由与该点处的高差变化不是特别明显,从而导致使用该原理测量出的偏差量与实际偏差量不符。硬轨迹利用该偏差量调整后与实际焊缝依然存在较大偏差,在视觉系统进行纠偏时产生错误,见图6。

图6 偏差量测量点示意图

3 改进措施

由于现场使用的视觉系统具备将其检测到的偏差量通过总线传输给机器人的功能,因此将焊前纠偏测量原理更改为直接使用视觉系统对图六中顶盖切边处的B点进行检测,将偏差量传输给机器人作为纠偏的偏差量输入。该点在视觉成像时特征非常明显,所以检测该点的准确度很高,不会出现测量值错误的问题。可以有效的避免使用距离传感器测量偏差量时带来的问题。

3.1 图像处理过程的优化

焊缝跟踪时使用的图像处理过程为:分别从左右两侧寻找位错线段的左右边界,然后以此边界一定距离划定一条形区域后分别向上或向下寻找位错线段的端部。该处理方法在纠偏过程中由于存在问题描述部分提出的问题,在偏差较大的情况下无法正常测量,导致测量失败。因此笔者参考该图像处理过程重新建立了用于纠偏使用的图像处理过程。

如图x所示,将原有从两侧分别寻找顶盖和侧围上投影线段的过程改为只从左侧寻找侧围上在图像中竖直的线段。具体过程为先从红框左侧开始向右寻找明暗交界位置即线型激光在侧围上的投影线段,然后以找到的线段左侧向右一定距离设置一个向上寻找线段端部的条形区域,而后在此区域内寻找明暗交界位置即焊缝实际位置所对应的投影线段的端部,该位置在图像坐标系中的Y值即为实际焊缝与示较焊缝的偏差量。

图7 纠偏测量时的图像处理过程

3.2 视觉系统与机器人数据通讯的建立

视觉系统可以将图像处理结果通过总线传输给机器人,在机器人IO配置中将视觉系统测量偏差量的输出端口与机器人的端口进行配置,如图8所示。

图8 端口配置及信号定义

3.3 程序应用流程

本次改进只针对偏差量的测量方式进行了优化,原有测量程序未做大的改动,其程序应用流程简介如下:

(1)在焊缝前后端选取两点作为纠偏测量的测量点;

(2)示教纠偏测量轨迹使得视觉系统在测量点处的偏差量在0.1mm以内;

(3)示教焊接轨迹,保证在每一轨迹点处视觉系统偏差值在0.1mm以内;

(4)示教完成后开始焊接时首先测量前后两端的偏差量,使用该偏差量对焊接轨迹的坐标系进行运算,以实现硬轨迹的纠偏。

3.4 实施效果

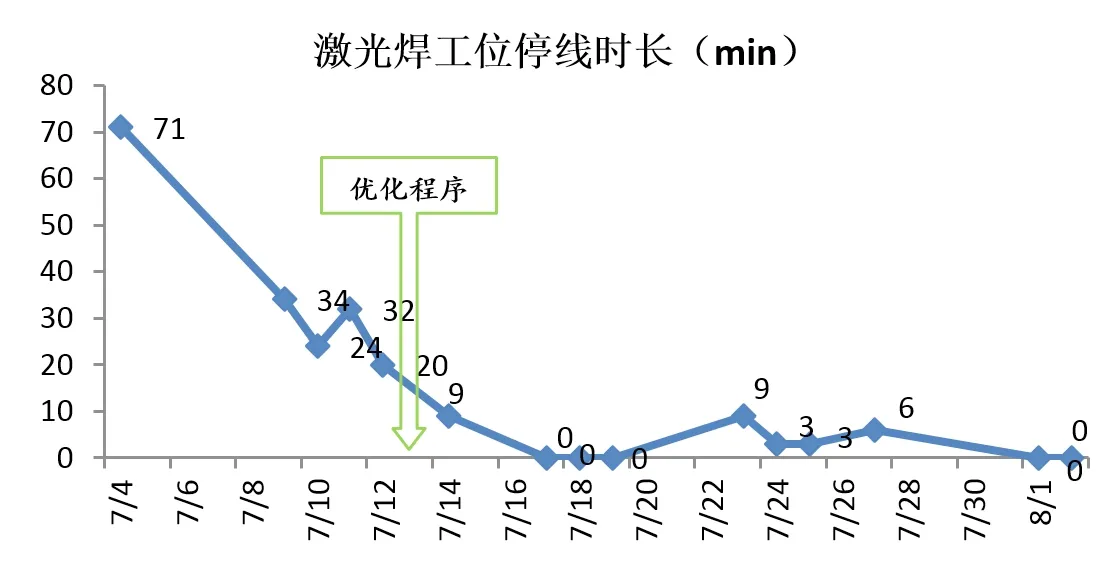

如图9所示在实施改进方案后,有效的避免了造车过程中由于测量失败或焊接中途断焊导致的故障停线,提高了激光焊设备的开动率。焊缝可以一次焊接完成,减少了该问题导致的问题车的返修工作量。在实际应用中取得了良好的效果。

图9 激光焊工位停线时间统计

4 结语

本次工艺优化通过对原有纠偏算法原理进行剖析后,根据现场的工况改进了新的顶盖纠偏的运行原理。使得顶盖纠偏的准确性显著增加,减少了顶盖纠偏错误对制造过程带来的不利影响。