西部某油田修复油管的断裂原因

2018-06-12,,,,,

, , ,,,

(1. 中国石油集团石油管工程技术研究院,西安 710077; 2. 塔里木油田,库尔勒 841000)

近年来,随着苛刻地质与环境条件的油气田相继投入开发,油管在服役过程中极易出现腐蚀、弯曲、表面损伤、开裂等问题。油管在服役一段时间后,应对其进行检测修复以保障油田生产安全,旧油管回收修复也成为降本增效的重要措施[1-2]。值得注意的是,目前多数油管修复厂家生产规模小、检测修复技术落后,修复油管在使用过程中断脱事故频发,对油田造成巨大经济损失,修复油管失效已成为影响油田生产安全与经济效益的突出问题。

2015年9月,西部某油田Y井进行油管起甩作业时,发现φ88.90 mm×6.45 mm P110 EU修复油管沿横向断裂(图1)。本工作采用无损检测、理化性能分析、断口分析、裂纹分析及腐蚀产物分析等方法,对该修复油管断裂原因进行分析,旨在预防此类油管发生异常断裂。

1 油管工况调研

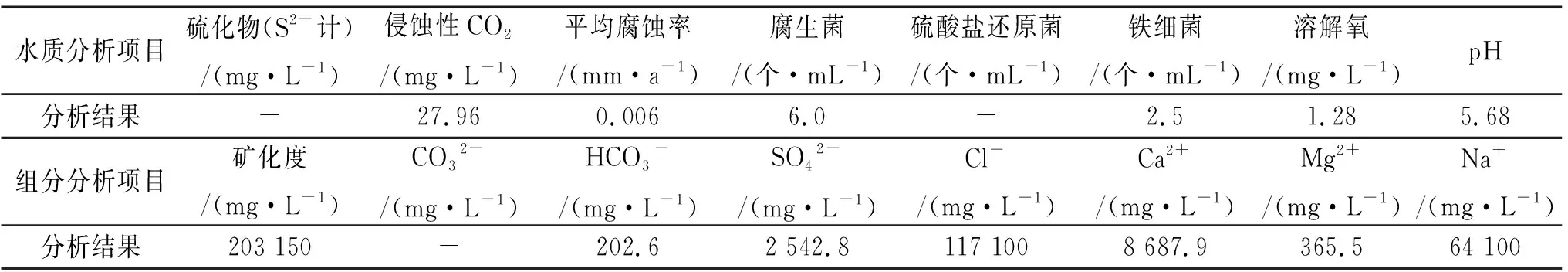

西部某油田Y井于1995年完井试油,2009年转为污水回注井。2014年对该井进行酸化改造,下修复油管552根,断裂油管位于油管挂下起第134根,酸化液主要成分为HCl、HF、NH4Cl、缓蚀剂和其他有机物成分。该井酸化后继续进行污水回注作业,注入水主要为古近系及寒武系地层水,依据标准SY/T 5329-2012《碎屑岩油藏注水水质推荐指标及分析方法》,SY/T 5523-2000《油田水分析方法》对该井所注污水水质和组分进行分析,结果见表1。由表1可见,该井所注污水不含硫化物介质及硫酸盐还原菌(SRB),侵蚀性CO2质量浓度为27.96 mg/L,溶解氧含量为1.28 mg/L,远高于SY/T 5329-2012标准推荐污水或油层采出水水质要求(-1.0 mg/L≤ρCO2≤1.0 mg/L;ρO2≤0.1 mg/L)。

图1 断裂油管宏观形貌Fig. 1 Macro morphology of the fracture tubing

水质分析项目硫化物(S2-计)/(mg·L-1)侵蚀性CO2/(mg·L-1)平均腐蚀率/(mm·a-1)腐生菌/(个·mL-1)硫酸盐还原菌/(个·mL-1)铁细菌/(个·mL-1)溶解氧/(mg·L-1)pH分析结果-27.960.0066.0-2.51.285.68组分分析项目矿化度/(mg·L-1)CO32-/(mg·L-1)HCO3-/(mg·L-1)SO42-/(mg·L-1)Cl-/(mg·L-1)Ca2+/(mg·L-1)Mg2+/(mg·L-1)Na+/(mg·L-1)分析结果203 150-202.62 542.8117 1008 687.9365.564 100

2 断裂油管的理化检验

2.1 宏观形貌观察

由图1可见:该断裂油管管体无明显塑性变形,断裂位置位于管体未加厚区。由图2可见:该油管断口呈锈黄色,断面较平坦,断口存在明显放射花样且收敛于油管内表面,靠外表面侧有少量剪切唇,初步推断该油管为脆性断裂。

图2 断口宏观形貌Fig. 2 Macro-morphology of the fracture

2.2 无损检测分析

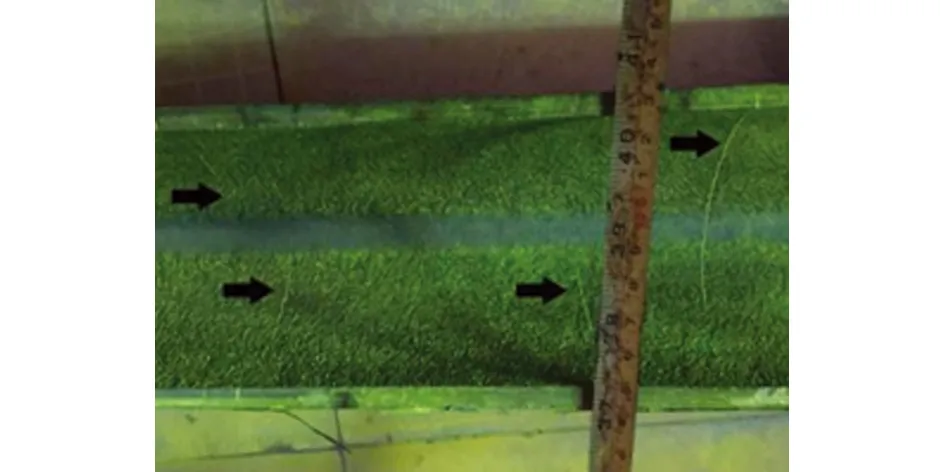

对断裂油管管体内外表面进行磁粉探伤检测,结果表明,该油管外表面未见明显裂纹,靠近断口的内表面可见4条横向裂纹,如图3中箭头所示。

图3 内表面磁粉探伤照片Fig. 3 The magnetic particle testing picture of the internal surface

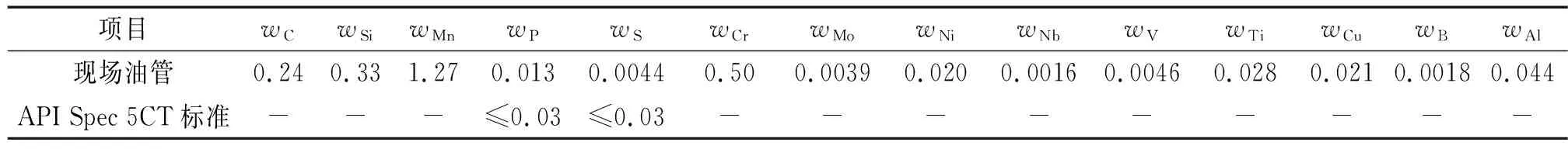

2.3 化学成分分析

对油管管体的化学成分进行取样分析,结果见表2。由表2可见,断裂油管管体化学成分符合API Spec 5CT标准要求。

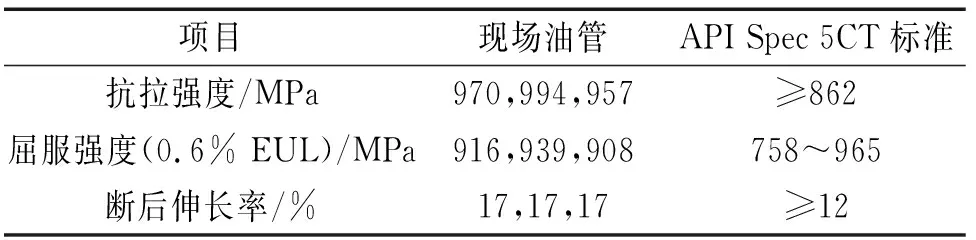

2.4 力学性能检测

从断裂油管未出现裂纹的管体取样进行拉伸、夏比冲击及硬度试验,结果见表3~表5。由检测结果可知:该油管的拉伸性能和冲击性能符合API Spec 5CT标准要求;管体硬度均匀。

表2 油管化学成分Tab. 2 Chemical composition of the tubing %

表3 室温拉伸试验结果Tab. 3 Results of tensile tests at room temperature

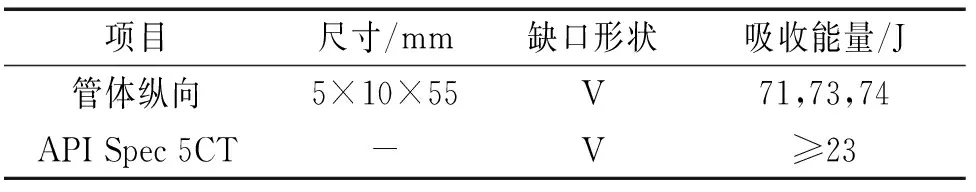

表4 0 ℃夏比冲击试验结果Tab. 4 Results of Charpy impact tests at 0 ℃

表5 硬度试验结果Tab. 5 Results of hardness test

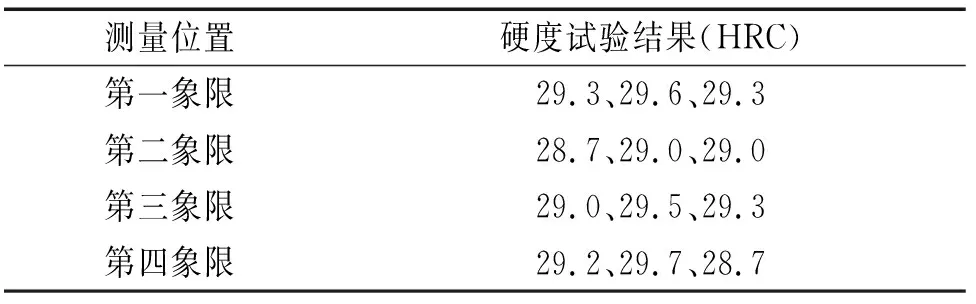

2.5 金相分析

从断裂油管管体及断口取样,依据GB/T 13298-1991,GB/T 10561-2005,GB/T 6394-2002标准进行组织、晶粒度和非金属夹杂物分析,显微组织照片如图4所示。试验结果表明,该油管管体及断口组织均为回火索氏体,晶粒度等级为9.0,非金属夹杂物等级为A0.5,B0.5,D0.5,组织未见异常。

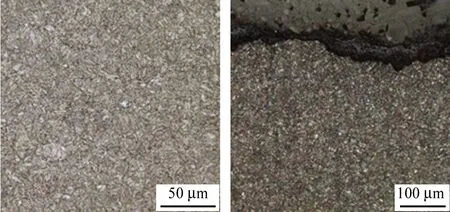

2.6 断口微观形貌观察

采用扫描电子显微镜对油管断口进行微观形貌观察。该油管断口较平坦,裂纹源区位于油管内表面腐蚀坑附近,如图5(a)所示;裂纹源区与扩展区均有较多腐蚀产物覆盖,腐蚀产物较疏松,局部呈龟裂状,如图5(b)和(c)所示。

(a) 管体 (b) 断口图4 断裂油管显微组织Fig. 4 Microstructure of the fracture tubing:(a) pipe body; (b) fracture

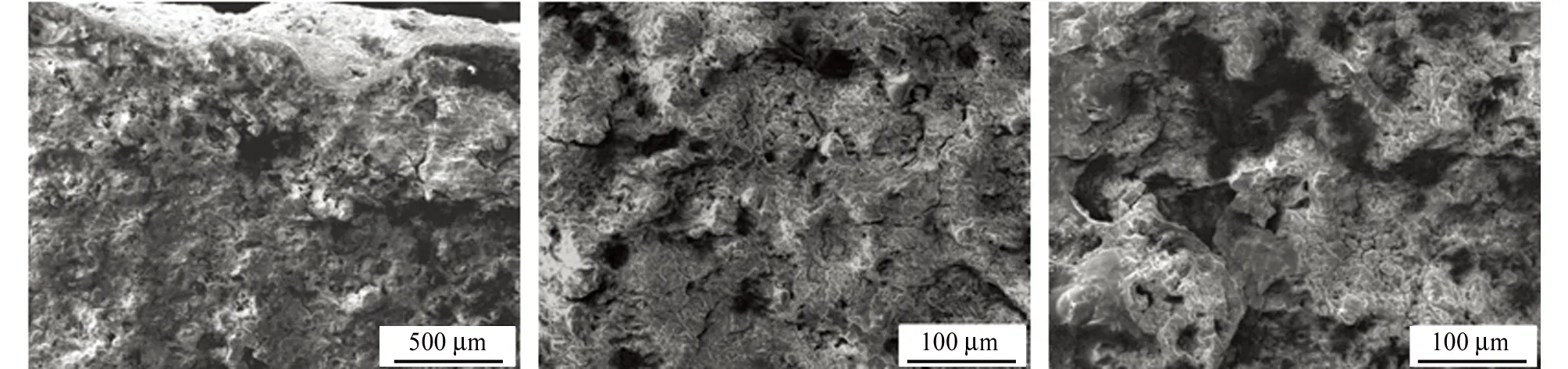

由于断口腐蚀严重,为观察其真实形貌,将断口试样在低浓度的酸性试剂(5%盐酸+95%无水乙醇)中超声清洗,清洗过程中注意观察断口表面除锈情况,以防止过度腐蚀。对清洗后的断口试样进行扫描电镜微观形貌观察。由图6可见:裂纹源区存在较多沿晶二次裂纹;裂纹扩展区位于除沿晶裂纹区外的近内表面平坦区,主要呈穿晶准解理形貌;此外,在裂纹扩展区末端、靠近瞬断区附近,观察到沿晶二次裂纹。

2.7 裂纹分析

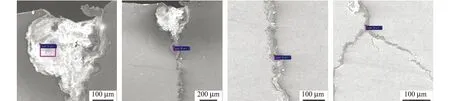

根据管体磁粉探伤结果,取靠近断口内表面横向裂纹试样进行形貌观察。由图7(a)裂纹宏观形貌可知:裂纹起源于内表面腐蚀坑;裂纹扩展初期和中期较平直、缝隙较宽;裂纹尖端具有明显分叉特征、较尖锐。图7(b)为裂纹尖端及周围组织形貌,可见裂纹尖端具有沿晶扩展特征,与该油管断口裂纹扩展区末端的形貌相对应。

对该裂纹试样进行扫描电镜微观形貌观察,由图8可见:该裂纹扩展各阶段均有腐蚀产物填充,源区内腐蚀产物较多,并有二次开裂特征;裂纹扩展中期及尖端腐蚀产物相对较少。

(a) 裂纹源区 (b) 裂纹源区腐蚀产物 (c) 裂纹扩展区腐蚀产物图5 断口微观形貌Fig. 5 Micro morphology of the fracture surface: (a) crack source area; (b) corrosion products in crack source area;(c) corrosion products in crack propagation area

(a) 宏观形貌 (b) 裂纹尖端沿晶形貌图7 内表面横向裂纹扩展形貌Fig. 7 Propagation morphology of the internal surface ransversal crack: (a) macro morphology; (b) intergranular morphology of crack tip

(a) 源区 (b) 初期 (c) 中期 (d) 尖端图8 内表面横向裂纹微观形貌Fig. 8 Micro morphology of the internal surface transversal crack:(a) source area; (b) initial stage; (c) intermediate stage; (d) tip

2.8 腐蚀产物分析

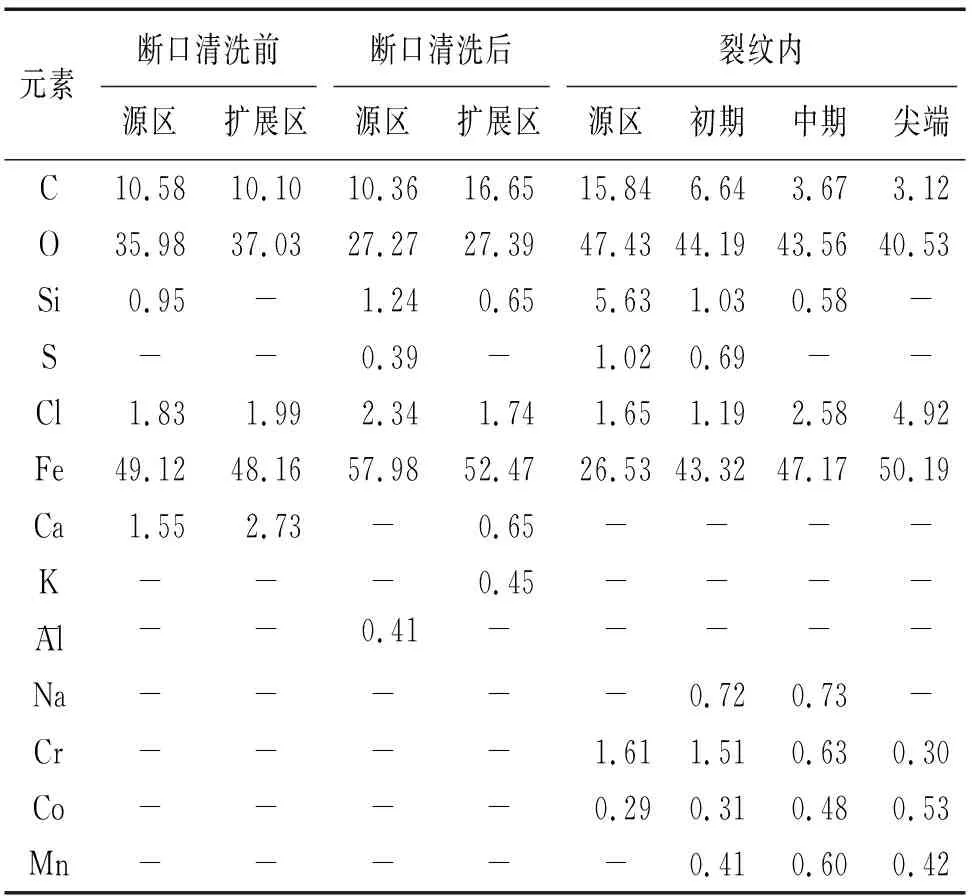

对断口清洗前后试样及断口附近裂纹试样进行能谱分析,分析结果见表6。由能谱分析结果可知,断口表面腐蚀产物的主要成分为C、O和Fe元素,还存在少量Cl和Ca元素。清洗后断口,其表面腐蚀产物大部分被去除,但在源区残余腐蚀产物中检测到少量S元素存在,说明断口腐蚀产物底部可能存在FeS;扩展区未见S元素分布。断口清洗前后S元素分布存在差异,说明其油管后期服役过程中被不含S环境介质腐蚀,断面源区存在双层腐蚀产物膜,其主要原因与修复油管服役环境变化有关。断口附近裂纹由于接触腐蚀介质较断面少,仍保持油管初期服役腐蚀产物特征,其内部腐蚀产物主要成分与断口相似,仍为C、O和Fe元素;S元素的分布与断口清洗后类似,即裂纹源区及初期扩展阶段存在S元素,裂纹扩展中后期不含S元素,亦证明油管服役环境变化导致其腐蚀产物存在差异;此外,随着裂纹扩展,C元素含量降低,Cl元素含量明显增加,其中裂纹尖端的Cl元素含量高达4.92%。

表6 断口及其附近裂纹内能谱分析结果(质量分数)Tab. 6 EDS results of the fracture and the crack near the fracture (mass) %

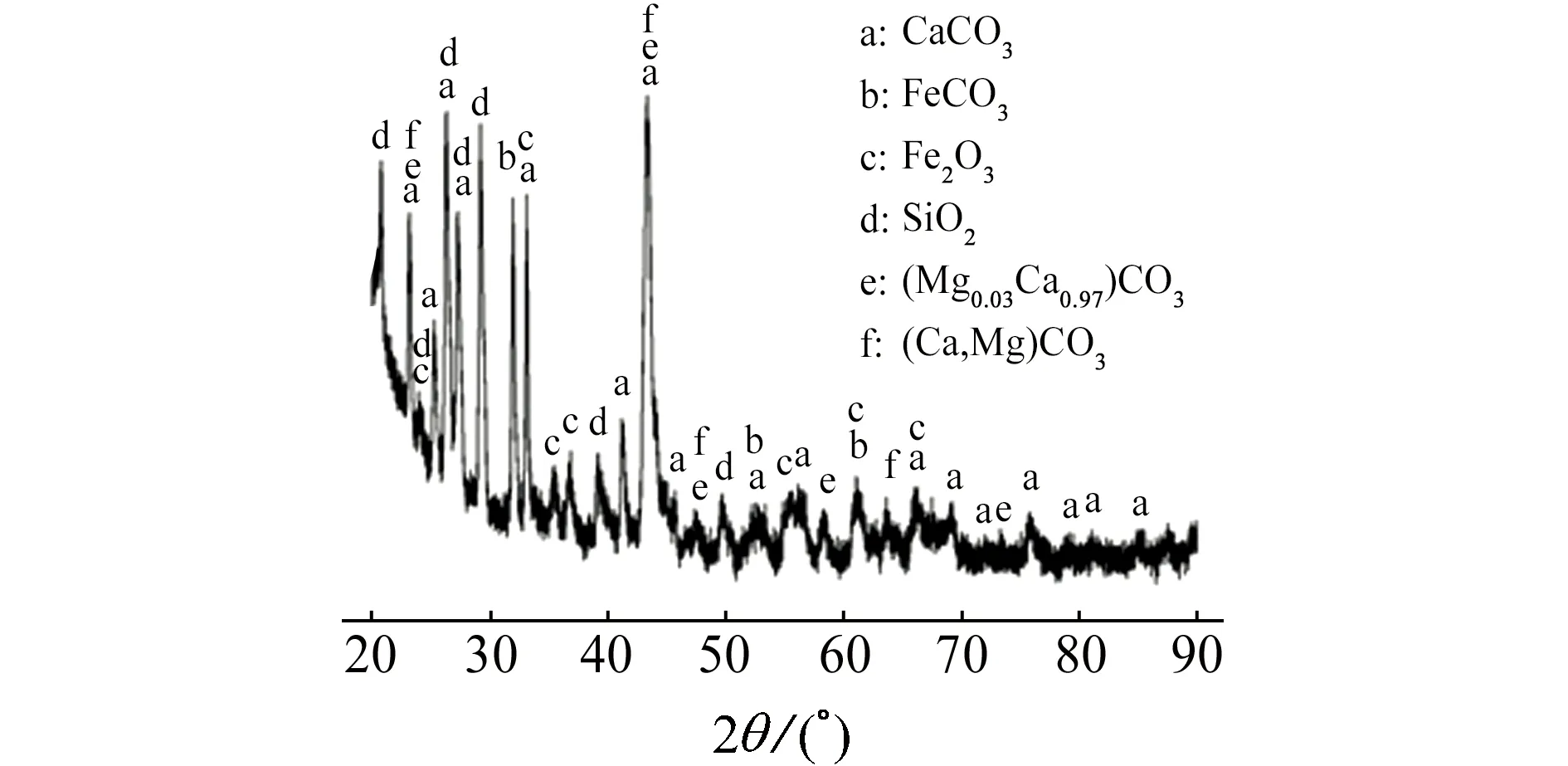

将断裂油管内表面腐蚀产物刮下,采用X射线衍射仪进行物相分析,分析结果如图9所示。结合能谱分析结果可知,该油管腐蚀产物的物相主要为CaCO3、FeCO3、Fe2O3、SiO2、(Mg0.03Ca0.97)CO3、(Ca,Mg)CO3。根据能谱分析可推断腐蚀产物中含FeS,但因其含量可能较少,达不到XRD检测范围,所以并未检测出FeS物相峰。

图9 腐蚀产物的XRD分析结果Fig. 9 XRD results of corrosion products

3 失效原因分析

由以上试验结果可知,该断裂油管化学成分符合API Spec 5CT标准要求;断口与管体显微组织均为回火索氏体,晶粒度等级为9.0级,材料组织未见异常;管体拉伸性能及冲击性能符合API Spec 5CT标准要求,由此可排除油管材料性能问题导致其断裂的可能性。该油管强度较高,对H元素应较敏感,但该油管断面沿晶区未见典型鸡爪痕特征,同时断口附近裂纹未见阶梯状扩展特征,与氢脆形成的断口形貌特征及裂纹扩展特征不符,亦可排除氢脆导致该油管断裂的可能性。

该油管断口较平坦且存在放射花样,无塑性变形特征;裂纹起源于内表面腐蚀坑底部,源区呈沿晶特征,扩展区呈准解理+沿晶特征;断面有大量腐蚀产物覆盖,由此可推断,该油管断裂原因为应力腐蚀开裂。断口附近的内表面裂纹扩展形态及内部腐蚀产物元素分布均与断口类似,同时裂纹尖端具有分叉特征,说明裂纹形成的原因也与应力腐蚀有关。

金属材料或构件发生应力腐蚀开裂需满足三项基本条件,即应力腐蚀开裂敏感性、特定的腐蚀介质和一定的拉应力[3]。

首先,H2S是碳钢材料发生应力腐蚀开裂的敏感介质,其易溶于水,湿H2S电离出的氢原子是很强的去极化剂,能够促进阳极铁溶解反应,同时加速向材料内部渗透,使钢的脆性增加,在应力作用下易造成应力腐蚀开裂[4]。CO2在水溶液中形成碳酸,碳酸在水溶液中可解离出氢原子,尽管CO2环境产氢量小于H2S环境,但在一定条件下,碳钢设备受CO2介质影响也可能发生应力腐蚀开裂,例如长输管线中CO2主导的应力腐蚀开裂被多次发现[5]。Cl-是很强的活性阴离子,对腐蚀产物膜具有破坏作用,有助于氢原子从材料表面扩散到材料内部,对应力腐蚀开裂具有较强促进作用[6-7]。该修复油管为碳钢材质,具备发生应力腐蚀开裂的敏感性。

其次,腐蚀产物分析表明,该油管断口和裂纹各阶段腐蚀产物成分存在差异。裂纹源区及扩展初期腐蚀产物含S元素,说明该油管服役环境中存在硫化物腐蚀介质,从而促进裂纹早期形核扩展。然而,从污水水质分析来看,该井所注污水中不存在硫化物及硫酸盐还原菌;从该井酸化工作液主要成分来看,并不存在经化学反应生成硫化物腐蚀介质的可能性;该井于1995年完工,而断裂油管于2014年下井服役,亦可排除钻井阶段有机磺化物热分解的H2S对该油管造成腐蚀的可能性。由以上工况分析可说明,含S腐蚀产物的形成与油管断裂井的工况环境无关,而该断裂油管为修复油管(即旧油管修复后使用),此类油管服役史往往涉及多口井下工况,硫化物腐蚀介质应来源于该油管修复前服役井,可见油管在修复前,管体内表面已存在硫化物应力腐蚀裂纹,修复厂家未对管体进行合格探伤及修复。该井所注污水中含有高含量的侵蚀性CO2,而裂纹扩展中后期主要存在CO2腐蚀产物,说明CO2是造成裂纹中后期扩展的主要腐蚀介质。随着裂纹扩展,裂纹内Cl元素增加,说明所注污水中高含量的Cl-对裂纹扩展也起到明显促进作用。由此可见,该油管服役环境中存在导致应力腐蚀开裂的敏感介质。

最后,油管在井下服役,须承受相当大的轴向拉伸载荷,从而满足应力腐蚀开裂的应力条件。

以上分析表明,该断裂油管满足发生应力腐蚀开裂的三项基本条件,其失效机理为应力腐蚀开裂。该油管在修复前,管体内表面存在硫化物应力腐蚀裂纹;油管在后期服役过程中,受应力及井下所注污水中高含量的侵蚀性CO2和Cl-影响,裂纹扩展,最终导致油管断裂失效。旧油管在修复时,修复厂家应对管体进行严格地清洗、探伤,并根据检测结果进行分级,必要时,对油管进行判废处理。若修复工艺不合格,将存在裂纹等缺陷的油管下井使用,其裂纹尖端易出现应力集中,应力腐蚀开裂敏感性增加,在应力腐蚀敏感环境中服役即有可能发生类似断裂失效,造成巨大经济损失。

4 结论

该修复油管断裂属于应力腐蚀开裂。修复厂家未对管体进行合格探伤及修复是导致事故发生的起因,而服役井所注污水中高含量的侵蚀性CO2和Cl-是导致事故发生的环境因素。建议完善旧油管探伤检测技术,在修复过程中对油管进行彻底清洗,并针对此类工况选材进行适用性评价,避免类似事故再次发生。

参考文献:

[1] 冯耀荣,杨龙,李鹤林. 石油管失效分析预测预防与完整性管理[J]. 金属热处理,2011(S1):15-16.

[2] 郑文照,王峰,任淑萍,等. 旧油管检测修复技术的现状与对策[J]. 石油矿场机械,2003,32(3):54-56.

[3] 李鹤林,李平全,冯耀荣. 石油钻柱失效分析及预防[M]. 北京:石油工业出版社,1999.

[4] 刘伟,蒲晓林,白小东,等. 油田硫化氢腐蚀机理及防护的研究现状及进展[J]. 石油钻探技术,2008,36(1):83-86.

[5] 汪兵,刘素娥,朱自勇,等. 管线钢在近中性pH值溶液中的应力腐蚀开裂[J]. 腐蚀科学与防护技术,2001,13(2):71-73.

[6] 张雷,国大鹏,路民旭. Cl-含量对J55钢CO2腐蚀行为的影响[J]. 中国腐蚀与防护学报,2009,29(1):64-68.

[7] 崔志峰,韩一纯,庄力健,等. 在Cl-环境下金属腐蚀行为和机理[J]. 石油化工腐蚀与防护,2011,28(4):1-5.