汽车用制动器衬片质量状况分析

2018-06-12李昱霖于自强朱欣桐刘万静

李昱霖 于自强 朱欣桐 刘万静

长春市产品质量监督检验院 吉林省长春市 130012

1 产品简介

汽车用制动器衬片俗称“刹车片”,主要以纤维、粘结剂、摩擦性能调节剂、矿物等作为原材料,一般经过混料、热压、调制、磨削、表面处理等工序加工制成。制动器衬片与制动盘或制动鼓摩擦产生制动力,使汽车减速或停止,是汽车制动系统中最关键的零部件之一,其产品质量直接影响到行车安全,是涉及人民群众生命财产安全和公共财产安全的重要产品。

在我国,制动器衬片产品从1988年开始实行工业产品生产许可证管理制度,国家标准GB 5763作为强制性标准直至目前还是该产品在国内检测的重要依据[1]。而对于出口的产品,目前国际上所执行的标准并不统一。在欧洲该产品需要进行EMARK认证,所采用的标准是ECE R90[2];在美国制动器衬片需进行AMECA认证,采用的标准是SAE J661[3];在日本采用的标准为JIS D4411-1993[4]。在非洲、阿拉伯国家等地区该产品的认证和标准也各有不同。

2 行业状况

目前,我国的制动器衬片实施工业许可证管理制度,截止2014年2月已经有520家企业取得了生产许可证,近年来总体行业的规模基本维持不变。生产企业主要集中在山东、浙江、安徽、湖北、河北、广东、江苏、福建等省,企业性质大部分为私营个体或有限责任公司,国有企业、集体所有制企业、中外合资或外商独资企业相对占比较少。

我国通过生产许可证制度的管理和多次国家监督抽查对生产领域的监督,制动器衬片产品的质量有了很大的提高。获生产许可证单位中规模较大的企业无论在生产还是研发领域都已经在国际上属于领先水平,其产品质量也可以媲美国际品牌。但我国的制动器衬片行业总体水平还有待提高,很多中小型企业还停留在较低的生产和管理水平,主要反映在以下几个方面:

(1)小型企业众多,是生产企业的主体。这些企业生产规模小、生产设备简陋、技术落后,其产品质量不稳定,质量控制体系不完善或无法切实运行。

(2)核心技术研发能力不足,产品配方储备不足。由于摩擦材料在行业发展之初,配方中普遍含有石棉这种摩擦性能和耐热性能均十分优异的材料,但随着社会的发展,环境污染和人身健康逐渐受到关注,根据发改委第21号文件《产业结构调整指导目录(2011年本)(修整)》的要求,配方中应逐渐消除石棉,老的配方和生产工艺已经不适用于新的市场环境。

(3)产品附加值低,配套化成度不高,存在低价竞争。目前我国的生产企业主要为售后维修市场提供产品,各大主机厂很多配套零部件还是向国际知名品牌采购。

目前在欧美国家中,制动器衬片的发展正向着无石棉、少金属、低噪音的方向推广,汽车工业较发达的国家都对制动器衬片中的石棉含量和噪音污染等项目提出了不同的要求,以便减少该类产品对环境的污染和对人身健康的影响。我国的制动器衬片行业也需在保证热衰退、磨损率、摩擦性能等技术指标的同时注重环保、降噪,并且减少金属铜的使用,提升国产制动器衬片的国际竞争力。

3 关键指标及标准解读

3.1 标准总体情况

世界先进的摩擦材料标准主要集中在美国、欧洲和日本,汽车行业的车系也大体如此,这三种体系的试验方法主要为:

(1)美国车辆设备安全委员会VESC V-3《汽车制动器衬片最低要求及一致性试验程序》,该标准规定使用SAE J 661a蔡斯试验机进行小样试验。

(2)欧洲UNECE 90号法规(2009)《关于动力驱动车辆及其挂车制动车恩片总成和鼓式制动衬片替换件认可的统一规定》,该法规要求维修用制动摩擦材料的制动效能道路试验或台架试验与汽车原装片的误差不得超过15%。

(3)日本JIS D4411-1993《汽车用制动器衬片和衬块》中规定使用定速摩擦试验机进行试验,摩擦系数和制定摩擦系数允许偏差、磨损率等指标都是在这个标准中提出的。

目前,我国的GB 5763-2008《汽车用制动器衬片》标准最早是依据JIS D4411标准起草的,其技术指标和试验方法以及试验设备要求均与JIS D4411完全一致。2008版标准对摩擦系数允许偏差和磨损率项目稍有调整,同时加入了ECE R90中的机械性能方面的检测项目,如冲击强度、剪切强度、压缩应变和热膨胀等项目,这些项目也和ECE R90中完全相同。

3.2 关键指标分析

对我国的GB 5763-2008《汽车用制动器衬片》中对制动器衬片各检验项目解释如下:

(1)摩擦系数:摩擦力f与加在试片上法向力F的比值。它是摩擦材料的最基本性能参数,制动器衬片通过与制动盘摩擦产生制动力,摩擦系数直接影响着制动性能和制动效果,标准中分别规定了不同类型的制动器衬片,在100℃~350℃各温度段的摩擦系数。

(2)指定摩擦系数允许偏差:指定摩擦系数是由衬片的供需双方共同确认商定的摩擦系数值,一般根据所用车辆的机械结构和设计需求在设计初期确定。指定摩擦系数的允许偏差可以用来衡量衬片摩擦性能的稳定性。

(3)磨损率:衬片在规定条件下的体积磨损量和摩擦功的比值。磨损率一般作为衬片使用寿命的重要衡量指标,如果磨损率过大表面该产品在实际使用中磨损较快需要更加频繁的更换制动器衬片,无形中增加了使用成本。

(4)剪切强度:平行于盘式制动块背板或鼓式制动蹄缘面,使衬片材料与背板或蹄板完全剪断的力与衬片材料的受减几何面积之比。一般衬片在使用过程中由于受到高强度、高频率的横向剪切力作用,如果质量不佳容易发生摩擦材料脱落、开裂、掉渣等影响使用的现象,严重的容易直接酿成事故。

(5)热膨胀率:衬片受热厚度增加量与衬片初始厚度的比值。用来表征衬片受热后的体积变化量。如果膨胀率较大,会导致在受热后的非制动状态下与对偶材质产生摩擦,不仅影响制动器衬片的使用寿命还影响车辆的正常行驶,严重的还会出现制动抱死现象。

(6)压缩应变:压缩应变是模拟汽车收到制动指令后,将由踏板传递而来的信号与制动过程产生直接联系,它与舒适性和操控性有着直接的联系。

(7)冲击强度:试样断裂所消耗的冲击能量与试样断裂处横截面积的比值。鼓式衬片一般用于中、重型载重车辆,在车辆下坡、急刹车、连续刹车等情况下,衬片会收到不同程度的冲击作用,一定的冲击强度可以保证衬片不会受力断裂或破碎。

其中摩擦系数、指定摩擦系数允许偏差、磨损率、剪切强度、冲击强度、热膨胀率、压缩应变项目均直接影响安全性能,都是关键指标。

4 存在的主要质量问题及原因分析

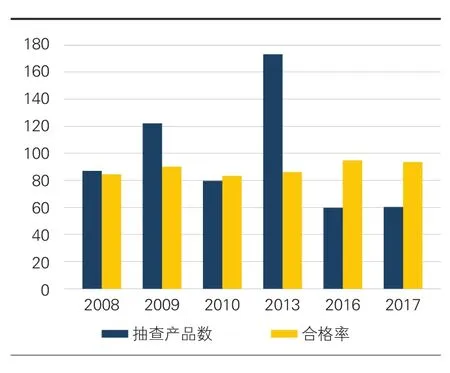

目前我国的制动器衬片经历了多次的国家监督抽查,质量由2013年的持续走低,已经逐渐好转。由下图所示,2008年至2013年制动器衬片产品的合格率一直在85%左右,但2016年、2017年抽查结果分别达到了95%和93.4%的合格率。

抽查中的不合格项目数据表明:制动器衬片的摩擦性能、冲击强度、包装标志、热膨胀、剪切强度有不合格的现象出现,其中摩擦性能不合格率较高,质量问题相对严重,载重车用鼓式片的冲击强度项目也有不合格现象出现。

制动器衬片存在质量问题,是多方面因素综合作用的结果:

一方面,制动器衬片属于制动系统中的一个零部件,属于易损件和消耗品,需求量大,市场竞争激烈。制动器衬片的原材料属于化工产品,在化工产品价格波动时会对生产企业产生一定的冲击,一些企业为了追求利润往往可能牺牲产品质量;同时配套市场中主机厂拖欠货款现象严重,很多进入主机厂配套名单的较大生产企业都处于被动地位,这也被动的提高了企业的经营成本和经营风险,一部分企业因此追求性价比,设计参数一降再降,增加了质量风险;产品标准的改变虽然可以提高整体行业的质量,但个别企业转型慢或者不进行技术更新,难以满足新的标准要求,难免产生质量问题,甚至被市场淘汰。

另一方面,我国的生产企业技术能力不强,自主研发团队很少,大部分企业采用外国配方,甚至有一种配方不考虑其适用性,用到所有产品的现象;很多企业生产设备老化严重,技术人员知识老化,模具长时间得不到更换,质量管理体系欠缺,难以保证正常的生产工艺;较大的国际品牌很多原材料都有专门的混料工厂,而我国普遍为生产企业自己混料,在原材料使用这一环节也有诸多问题。一些企业的检验环节缺失或频次和种类不够,数量不足,较小的生产企业缺乏检验设备和检验人员,或者检验技术不强,实际检验中数据不准确。