现代汽车制造工艺布局及其柔性化设计

2018-06-12沈宏山张兰春谢昊张龙

沈宏山 张兰春 谢昊 张龙

1.3.南通贝思特机械工程有限公司 江苏省南通市 226682 2.江苏理工学院汽车与交通工程学院 江苏省常州市 213001 4.宁波吉利汽车研究开发有限公司 浙江省宁波市 315336

1 引言

传统的汽车制造一直沿用美国福特汽车创始的流水线作业方式,具有大批量、连续性、标准化的优点,使得汽车行业迅猛发展,是典型的“刚性生产”模式。

日益多元化的消费需求和发展变革,诞生了一种以多品种、小批量为特征的汽车“柔性制造”(Flexibility manufacturing)方式,具有多品种共线、制造灵活、生产高效的优点,柔性化的制造工艺成为衡量汽车制造工艺水平的重要指标。

2 现代汽车制造工艺布局的总体设计

现代汽车制造工厂建设项目的设计精髓是制造工艺的布局设计。工艺布局设计是为生产过程组织服务的,以生产过程的用时最少、路径最短、耗费资源最小、效率最高为目标,追求最大的产出和经济效益。

现代汽车制造工艺布局采用柔性制造的设计理念,通过经济技术分析评估,打破单一车型的“刚性生产”,采用多种车型共线生产的“柔性制造”,权衡项目的投入产出比,实现经济效益的最大化。

制造工艺布局的设计是从产品平台规划到工艺流程、从工位设计、装备选型到整体融合的多专业交叉,技术含量高,其优劣关系到项目投资大小、建设速度快慢和经济效益高低。

2.1 整体产能节拍

工艺布局设计以实现整体产能为目标,以年设计产量为生产纲领,依据生产班制和工作小时确定年时基数,计算生产节拍:

式中:T—生产节拍,单位:分钟(min)/台;

t—年时基数,一年内的累计工作小时,单位:小时(h);

k—设备运行的满载率,即设备的利用率,一般取90%;

M—生产纲领,一年的设计产能,单位:台/年;

节拍是工位布局和工艺设备设计选型的主要指标,整体设计中要考评每一个工位设备均应满足“多品共线”的柔性制造节拍要求,其生产调度是混合流水车间(Hybrid FlowShop,HFS)结构,可采用经典的多产品有限能力批量计划模型(MP-CLSP)进行计算验证。

2.2 工艺流程与生产布局的设计

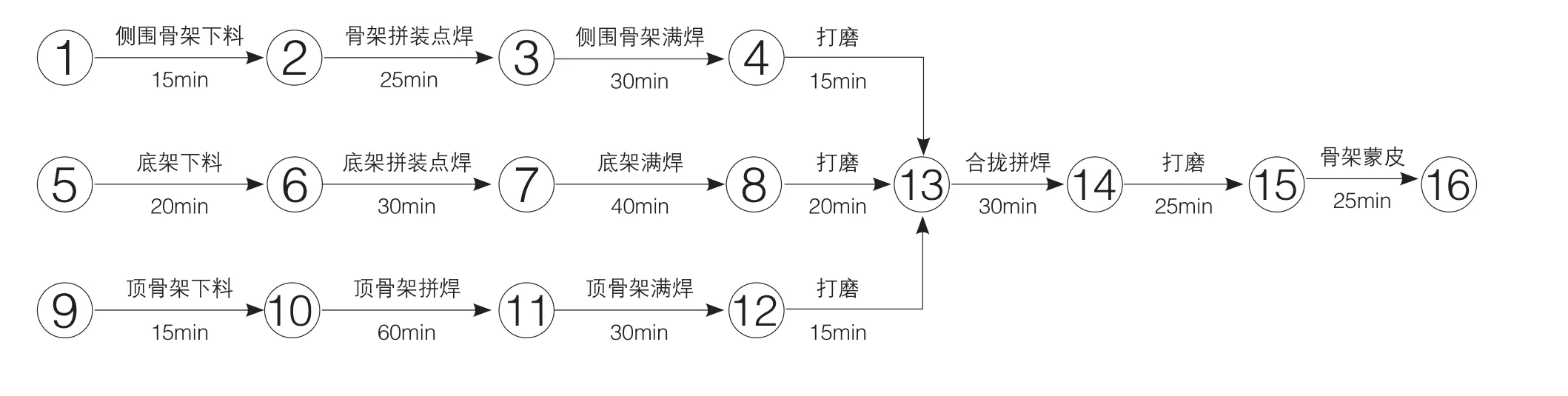

工艺流程的设计要分解并细化为预期的具体工序目标,依据共线的多个产品的生产节拍,设计工艺流程,选择最经济的工艺路线,通过列表或图解相互间的逻辑关系和持续时间等。其逻辑关系具体表现为工艺关系和组织关系,可采用横道图、网络图等来表达,如图1所示,⑤→⑥→⑦→⑧→⑬→⑭→⑮→⑯ 是关键工序,其中焊接是特殊工艺。平行移动工序的并联逻辑关系在工艺上作为布局可调整的优先工位,对于顺序移动工序的串联逻辑关系,说明紧前、紧后工序。

根据工艺的特点及其在过程中的重要性,界定相应的关键工序和特殊工艺,对实现这些工序的工位进行柔性化设计。

2.3 工位设计和装备选型

工位及其装备是实现工艺的手段。设计选型首先考虑设备的适用性以满足产能和品质的预期要求,应充分考虑各种标准设备和非标设备的性能特征、技术参数和使用条件,兼顾设备特点、动力消耗、配套的辅助设备、防噪声和减振等相关指标及设备的价格,宜选用先进、成熟、自动化程度较高、具有柔性化的设备,综合考虑投资强度,在“需要”与“可能”之间做出理性决策。

工位的产能要与总产能相匹配,可略有富余,对于产能大、节拍快的生产线设计选型工位装备时,要实现工位、设备的柔性化,既需要设备本身的泛性应用,更要保证工装器具在不同工位间具有可调变换性,多采用2台最多3台相同设备平行作业来满足节拍要求,工位设备的造价占总投资的比例较大,其配置的先进程度是决定整条线品位(档次)的主要因素,在满足产能的同时要用技术经济的方法进行评估验证设计的合理性和适宜性。

图1 全桁架客车四面体合拢工艺网络图

2.4 物流布局和输送的自动化设计

物流、人流和安全通道等是汽车制造工艺布局设计中非常重要且易被弱化的一个方面,物流输送及其自动化是实现汽车柔性化制造的关键,以生产过程中物流路径的精细规划和设计为基础,充分合理地利用人力、设备、作业方法、物料和场地等资源来降低制造的空间成本和时间成本,提高生产效率和产品质量,可以说,没有自动化的物流输送就没有汽车的柔性化制造。

2.5 配套设施的设计

从属于工位装备的工位器具和公用工程的配套及辅助设施的配备均以满足整体生产线的运行生产需要为原则,应考虑与预留设施、工位冗余和发展规划相衔接,如供电系统的设计在投资允许的情况下应优选密集式母排供电方式,符合国家法规和相关强制标准、技术规范,技术上可行、经济上合理、环保节能、安全可靠、易于操作。

工位器具的设计选型应遵循人体工程学的要求,以方便工人操作、作业姿势舒适、减轻劳动强度、安全可靠、防错防呆为目标,投入低成本的自动化,注重专用型器具的细节设计,从设计上保证质量稳定、生产快捷又方便人工操作的作业环境。

3 工艺布局的柔性化设计

3.1 立体分区、多层布局的空间设计

汽车制造的工艺布局是以生产线体的空间分布为主的设计,柔性化的现代生产线摒弃传统的平面化布局,采用“立体分区、多层布局”的设计思路,设计并绘制平面布置图和立体断面图,把工位设备、公用和辅助设施及工位器具、物流输送等按工艺流程的逻辑关系有机合理地结合起来,进行空间分布,满足最便捷宽松的作业空间、最大的空间利用率、最佳工位设备间的衔接、最短的物流输送路径,系统兼顾运行管理和人性化的必备区域分布,如人员办公和现场培训区域、备品备件区域、清扫洁具存放区、休息和厕所等生活区域,这些空间区域的分布要结合区域工艺及设备特点、作业人员数量和生产组织管理模式进行设计。

整体布局的分层、分区,以产品的制造工艺为基础,不同层面的布局以功能实现和物流输送为主线分为生产作业层、公用动力层、辅助设施层等;不同区域的布置以工序及其特点为依据,进行干湿分区、高常温分区、洁净度分区、人工作业和流水作业分区、生产作业区和生活存储分区,提升厂房空间的利用率,同时兼顾人流、物流、消防、应急等功能需要。不同分层间的物流通过升降或转吊等装置实现不同高度和区域的物流输送。

3.2 “主线加支线”的组线方式

传统工艺流程的设计往往遵循细长的“Line”设计原则,以连续平行移动的方式来串联整条生产线。为实现汽车的柔性化制造,要对生产线进行“增宽减长”,采用顺序移动生产为主、平行预生产优先的工序排列方法,采用“主线加支线”的组线方式将其分为主线、支线和辅线的不同线体段,把生产线布局成短而粗的“鱼刺式”结构,缩短单元节拍,具有空间紧凑、物流路径短、生产快捷、调度灵活的优点。

以客车焊接生产线为例,如图2所示。传统工艺采用平行移动的生产组织模式、以单一线型布局为主,从骨架下料一步一步地分工序制作后由输送线转运到合拢拼焊,这种工艺布局使得主线物流压力大,一旦产量提升或生产线全速运行将极大地影响整线速度,而使用“主线加支线”的布局设计,所有骨架分片制作作为支线,组焊、合拢、蒙皮作为主线,则极大地缩短主线的长度,减轻物流压力,使得生产速度与设计的最大纲领相匹配。

采用“主线加支线”的组线方式设计生产线体,与生产组织管理架构相匹配,具有可扩展性和前瞻性,这是柔性化设计思想的精髓。

3.3 工序重构再造的柔性化设计思想

不同车型的生产主要是工艺工序、工位设备的差别,导致生产线的不兼容,柔性化的设计思路是用专业化工位和“冗余”工位实现生产工序的重构和再造,专业化工位是指采用相同的工艺方法实现对不同产品的生产,对专业化工位和“冗余”工位通过屏蔽、激活、短路、循环等工序的重构和再造来满足不同产品共线生产的要求,实现工艺的柔性化。

“冗余”工位的设计需要在主线基础上充分考虑压缩空气和电力等能源消耗、整体空间及维修工时等各方面的因素,避免后备工位与主线生产脱节。

4 结语

随着发展,柔性化设计的现代汽车制造工艺布局,其工艺流程和工艺装备具有较好的兼容性和可扩展性。在新产品上线生产时,通过对已有工艺流程、工艺设备等的调整或重新组合,就可以进行混流生产,工艺布局的柔性化设计必将推动现代汽车制造的飞跃发展。

图2 客车焊接生产线“主线加支线”的布局设计示意图