直流无刷电机伺服驱动器设计

2018-06-11陈禹伶何臻祥

陈禹伶,何臻祥

(1.绵阳市维博电子有限责任公司四川绵阳621000;2.西南财经大学天府学院,四川绵阳621000)

传统的工业缝纫机主轴驱动多采用离合器电机,缝制动作主要通过机械和人工配合完成,存在工作效率低,调速性能差,位置控制难等问题。另一方面,国外的工业缝纫机由于其工作效率高、加工精度高、作业效率高赢得了相当大的市场,但是其价格高昂,很多中小型企业难以承担[1]。与此同时,人们对服饰的质量和样式的追求越来越高,而传统的伺服系统运动精度低,缝纫机加工出来服饰质量较差,不能满足这样的要求。因此本文对缝纫机伺服系统进行了研究,设计出一种基于DSP的直流无刷电机伺服控制系统,精确的速度和位置控制,显著提高缝纫机的工作效率和精度[2]。

1 硬件设计

1.1 硬件系统设计

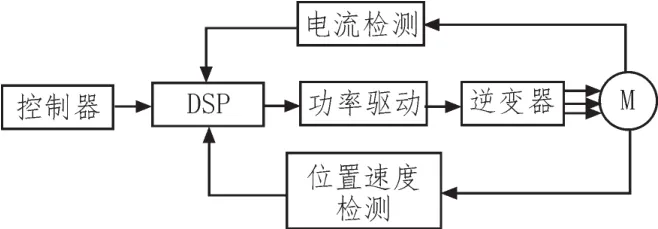

文中采用TI公司的DSP(TMS320LF2407)作为主处理芯片,搭建了直流无刷电机伺服控制系统。硬件电路主要包括整流电路、驱动电路、逆变电路和控制电路。硬件系统框图如图1所示。

图1 硬件系统框图

1.2 电源电路设计

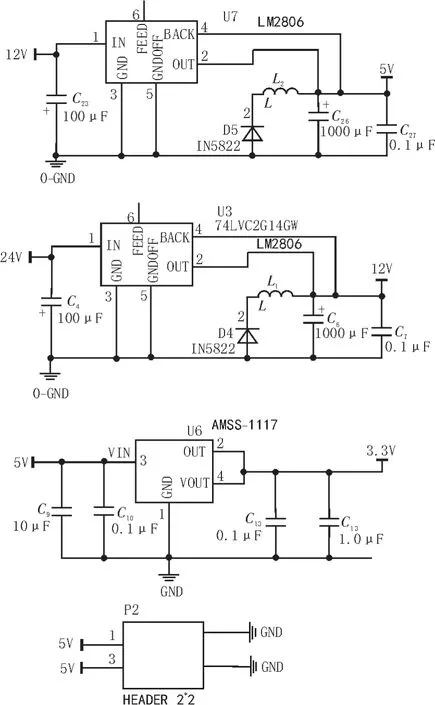

如图2所示为系统电源设计电路,本系统采用多电源供电,24 V主要用于电机供电,12 V用于功率模块的供电,QD5V用电流检测回路中的运算放大器,而外接5 V、3.3 V用于DSP处理器供电。

图2 电源电路

1.3 DSP最小系统设计

DSP的最小系统包括复位电路、滤波电路、晶振电路。为了满足开发的需求,对最小系统加入了锁相环、JTAG接口、片外外存储器以及指示灯。

1.4 功率驱动模块

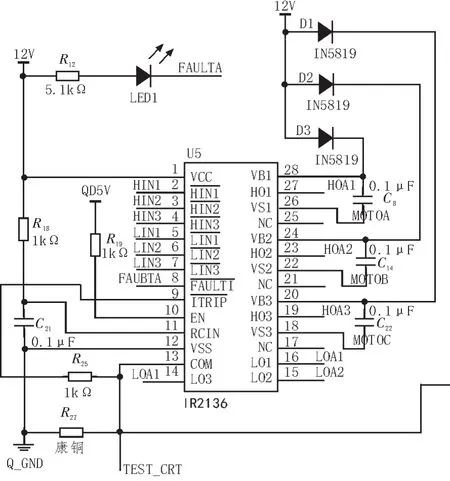

为了控制简单可靠,本文采用智能功率模块(IPM),选择IR2136搭建了如图3所示的功率驱动电路。

1.5 逆变器

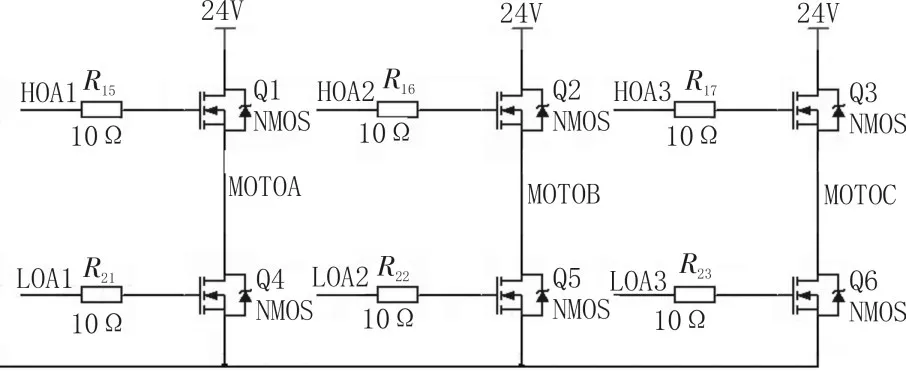

随着电机转速的提高,换相的速度也要求越来越快。因此本设计中采用高速大功率IGBT设计H桥电路,如图4所示,和IR2136配合工作,形成无刷电机驱动电路。

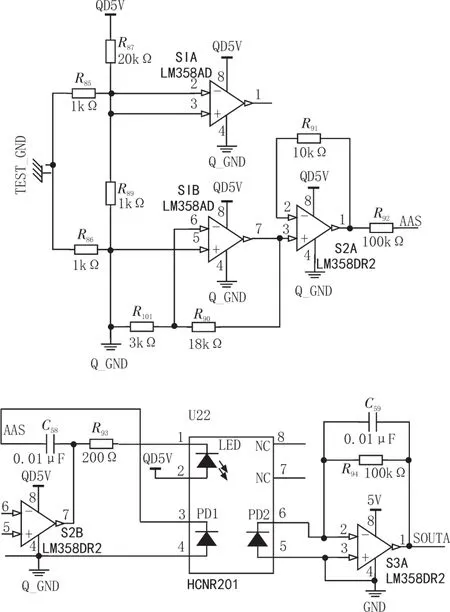

1.6 电流检测

图3 IR2136智能功率模块

图4 H桥驱动电路

目前对电流采样较为常用的方法有电阻直接取样法、利用霍尔元件(LEM)取样法和利用电流互感器取样法。其中电阻取样法比较简单,故本设计采用这种方式进行电流检测。测试电阻选用康铜,其优点有具有较低的电阻温度系数,较宽的使用温度范围(480℃以下),加工性能良好。其检测电路如图5所示。

1.7 速度检测

2 系统控制模型

2.1 无刷电机换相原理

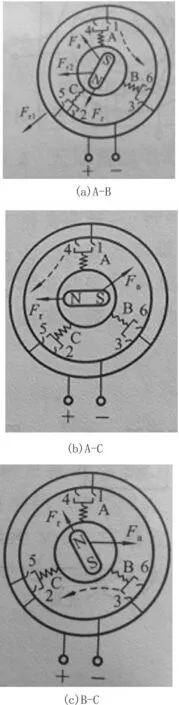

直流无刷电动机相当于3个换向片的普通直流电动机,不同的是它的换向是由开关管(mos管,IGBT等)来完成的。因此,电枢绕组是静止不动的,而磁极旋转[3-4]。直流无刷电动机的工作原理如图6所示。

图5 电流检测电路

当依次使开关管按61→12→23→34…的顺序导通,那么转子也会以一定的顺序依次转过60度。下面主要从电机内部磁场变化来分析一下其旋转的原理。当开关管61导通时,此时的电流流向为:电源正极→开关管1→A相绕组→B相绕组→开关管6→电源负极。而这个时候定子磁势Fa与C相绕组的轴线垂直,如图6(a)所示。转子磁极的磁势设为Fr,定子磁场和转子磁场方向的夹角为120度,故此时转子顺时针旋转。当转子旋转到Fr1的位置时,Fa与Fr1的夹角为90度,此时电机的电磁转矩到达最大。转子继续转动,当转到Fr2的位置时,Fa与Fr2的夹角为60度,而这个时候就需要控制电路使开关管2导通、开关管6截止。电流的流向变为:电源正极→开关管1→A相→C相→开关管2→电源负极。此时Fa转过60度,如6(b)所示,而Fa与Fr之间的夹角又变成120度。如此重复,始终保持Fa与Fr之间的夹角在60°~120°的范围内。在无刷电机中,由于定子磁势与转子磁势之间的夹角是周期性变化的(60°~120°),所以其电磁转矩也是脉动的。

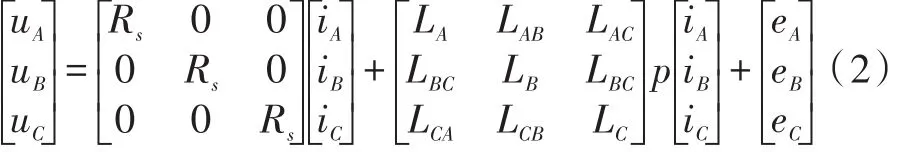

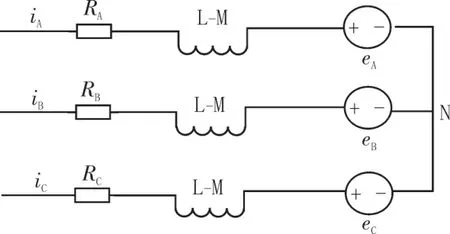

2.2 数学模型

和一般直流电机的电压平衡方程,直流无刷电机的电压平衡方程如下:

图6 直流无刷电动机工作原理图

则三相定子绕组的电压平衡方程可用如下状态方程表示:

分析以上状态方程,可以把无刷电机等效成图7的电路。

图7 无刷电机等效电路

无刷电机的平均电磁转矩:

其中 Ω=2πn/60;

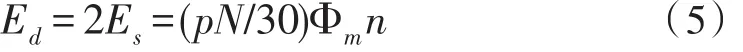

在通电期间,无刷电机的通电直流导体处于相同的磁场下,通电相绕组的感应电动势为

则星型连接的无刷电机绕组感应电动势

因此无刷电机的最终电磁转矩可表示为

3 软件设计

3.1 控制流程

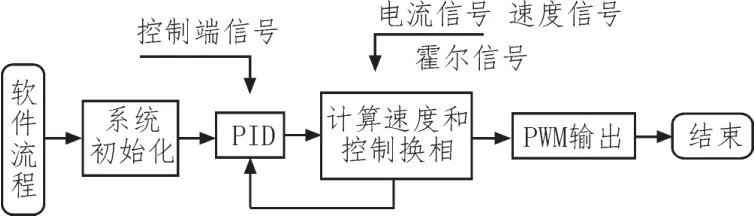

如图8所示为系统控制流程图。

图8 系统控制流程图

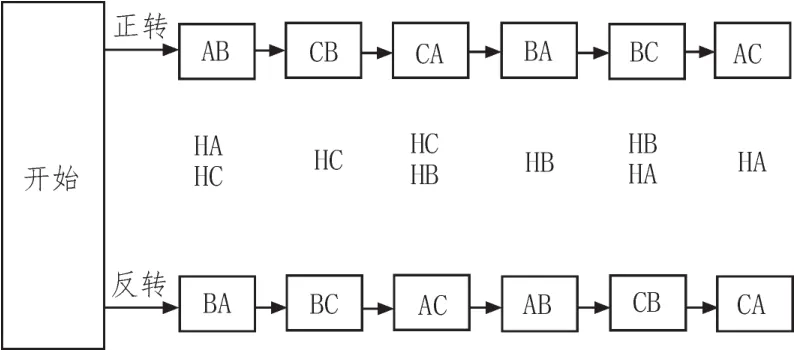

3.2 换相控制流程

如图9所示,HA、HB、HC为霍尔传感器信号,表示为当前电机转子的位置。A、B、C代表电机的三相,在本设计的软件控制中即采用上述的换相时序,成功地驱动了电机。

图9 电机换向流程

3.3 PID流程

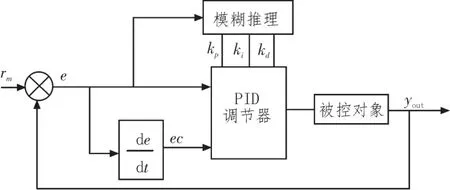

所图10所示为PID算法,此算法时该伺服系统的核心,其执行率直接影响本系统的精度,因此放在中断中。本系统采用了模糊自整定PID算法,处理器自动调整PID参数[5],其结构如图11所示。

4 结束语

图10 PID算法

图11 自适应模糊PID

文中对工业缝纫机无刷直流电机伺服系统进行了分析,实现了基于DSP的直流无刷伺服系统,改善了传统缝纫机伺服系统的缺陷。同时,作者将本系统与当前的缝纫机相结合,比较成功地达到了更高的缝纫精度和缝纫效率。

参考文献: