湿法脱硫石膏含水率高原因分析及处理

2018-06-11白路镇

白路镇

(浙江浙能嘉华发电有限公司,浙江 嘉兴 314201)

0 引言

某发电厂三期机组采用石灰石—石膏湿法脱硫技术,脱硫系统自投运后石膏饼含水率经常偏高,导致石膏含水率高的原因较复杂,除了真空皮带机自身因素外,更深层次的因素主要有吸收塔浆液氯离子含量、石膏浆液亚硫酸钙晶体含量、石膏结晶情况、石膏旋流站分离效果和湿电回水的影响等。以下通过研究分析找到影响石膏脱水问题的症结,采取针对性措施解决问题。

1 石膏生成原理

石灰石—石膏湿法脱硫技术中,石灰石浆液通过供浆系统补充到吸收塔内部,确保吸收塔内浆液pH值保持在最佳范围。吸收塔内浆液在吸收塔再循环泵作用下,通过喷淋层雾化并覆盖整个吸收塔截面。烟气在通过吸收塔的过程中与雾化后的浆液形成逆流洗涤,脱除烟气中的SO2,SO3,HCl,HF等,达到净化烟气的效果。吸收塔浆液中形成的CaSO3在氧化风作用下形成CaSO4,并结晶成为石膏晶体。吸收塔内浆液密度达到1 110~1 130 kg/m3以上时进行外排,通过石膏旋流器、真空皮带机两级脱水后形成石膏饼。在湿法烟气脱硫中,整个化学反应主要分为吸收、中和、氧化、结晶4个过程。

2 石膏含水率分析

2.1 石膏含水率测定

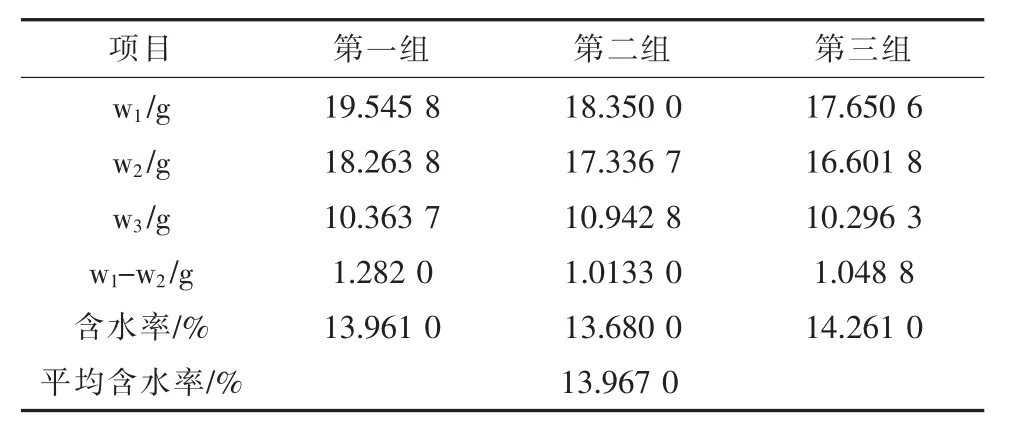

针对石膏脱水效果不理想的问题,为了更精确地分析石膏含水情况,设置了测定含水率的实验方法:将石膏研磨成粉状,放置于表面皿中。测得石膏粉及表面皿重量,记为w1;将放置石膏的表面皿在40~50℃烘干至恒重,并一起称重,记为w2;表面皿重量记为w3。计算石膏的含水率为(w1-w2)/(w1-w3)。 为了保证试验结果的准确性, 每个样品均分成3份,分别测试含水率,并取平均值作为最后检测结果。对8号炉真空皮带机尾部石膏进行取样试验,得出如表1所示的试验数据。

由表1可知,8号炉石膏含水率约为14%,超过不大于10%的石膏含水率要求。

表1 8号机石膏含水率测定结果

2.2 石膏浆液中氯离子对石膏含水率的影响

湿法脱硫系统中氯离子主要来自烟气、石灰石浆液及工艺水,在脱硫系统中多数以氯化钙、氯化镁等氯盐形式存在。相关研究表明,氯离子对石膏结晶影响较大,氯离子含量少的石膏(浸滤处理)在水化时会先溶解,然后渐渐生长出针状晶体。而氯离子含量多的石膏(未经浸滤处理)则没有针状晶体产生[1]。针状晶体透水性强,有利于石膏饼的脱水。氯离子含量增加,石膏脱水越来越困难,当氯离子含量达到一定数值时石膏的含水量将不再增加,氯离子与溶液中的钙离子结合生成稳定的氯化钙晶体,把一部分水留在石膏晶体内部,造成石膏含水量上升,同时氯离子还会留在石膏晶粒间,和浆液中少量钙离子形成氯化钙,氯化钙晶体含量在一定范围内与石膏含水率成正比增长的关系。

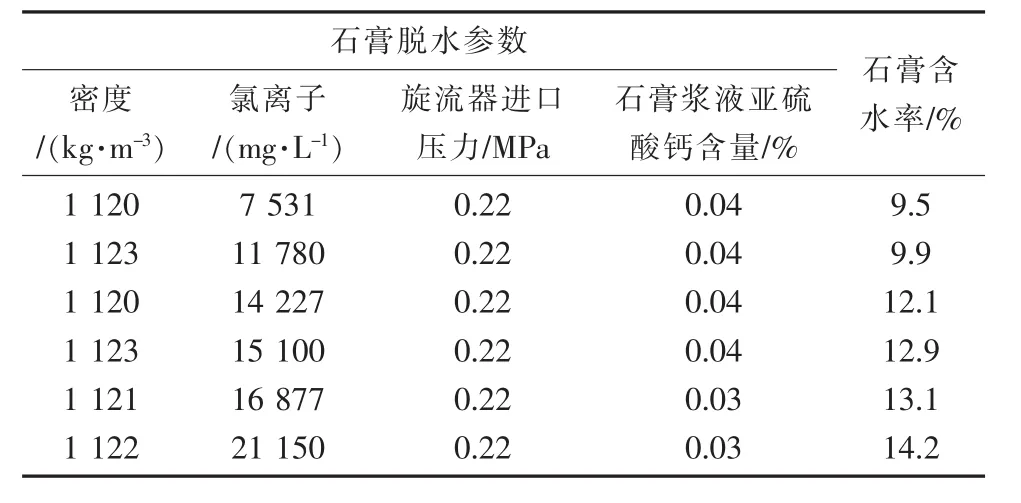

为了进一步证明石膏浆液氯离子对石膏脱水的影响程度,针对该发电厂8号机组,在石膏浆液外排密度、旋流子进口压力、滤饼冲洗水、亚硫酸钙含量、湿电回水等因素相近的情况下,在真空皮带机B卸料口取样并进行数据统计,如表2所示。

表2 8号炉石膏浆液不同氯离子含量下石膏含水率统计

表2的统计数据表明,石膏浆液氯离子含量对石膏含水率影响大,氯离子含量越高石膏脱水越难,含水率越高。当氯离子浓度高于12 000 mg/L时,在其他参数正常情况下,逐步出现石膏含水率偏高的情况。

2.3 石膏浆液外排密度对含水率影响

石膏浆液外排密度直接影响浆液中各成分的含量和石膏晶体的结晶情况,进而对石膏脱水效果产生影响。该发电厂三期脱硫系统采用吸收塔浆液直接排至石膏脱水系统的方式,未设置石膏浆液箱对吸收塔排出的石膏浆液进行中间存储。在这一过程中,石膏晶体在排出吸收塔后没有时间进一步结晶,吸收塔外排密度对后期晶体结晶情况影响较大。为了进一步确认石膏外排密度对石膏含水率的影响,对8号炉在同一天内不同石膏浆液外排密度下石膏含水情况进行了统计,如表3所示。

表3 8号炉石膏浆液不同外排密度下的石膏含水情况统计

表3的统计结果表明,在石膏浆液氯离子含量、旋流子进口压力、亚硫酸钙含量等相近的情况下,石膏含水率随石膏浆液外排密度变化明显,外排密度越高石膏含水率越低。

2.4 石膏旋流器分离效果对石膏含水率影响

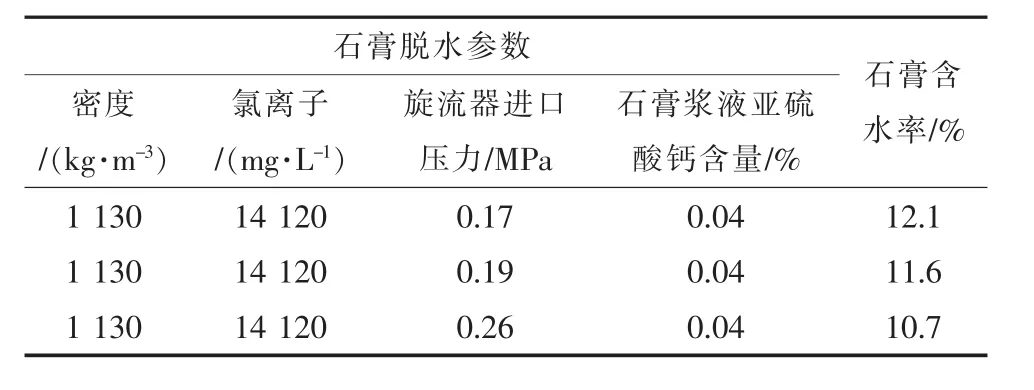

石膏旋流器是石膏浆液的一级脱水设备。旋流器溢流部分含固量在5%左右,颗粒度较小,主要是没有完全反应的吸收剂、颗粒较小的石膏晶粒等,需要返回吸收塔继续参加反应。旋流器底流含固量可以达到40%~50%,主要为颗粒度较大的石膏结晶,该部分浆液进入真空皮带机进行二级脱水,形成石膏饼。旋流器依靠离心力实现浆液的浓缩和分级,旋流器入口压力直接影响真空皮带机的脱水效果。在同一时间点,石膏浆液外排密度、亚硫酸钙含量、氯离子含量、湿电回水等因素不变,只改变旋流器进口压力的情况下,对石膏含水率进行了统计,如表4所示。

表4数据表明,在旋流器规定的0.2~0.3 MPa,压力越高石膏脱水效果越好,且效果明显。

表4 8号炉不同旋流器进口压力情况下石膏含水情况统计

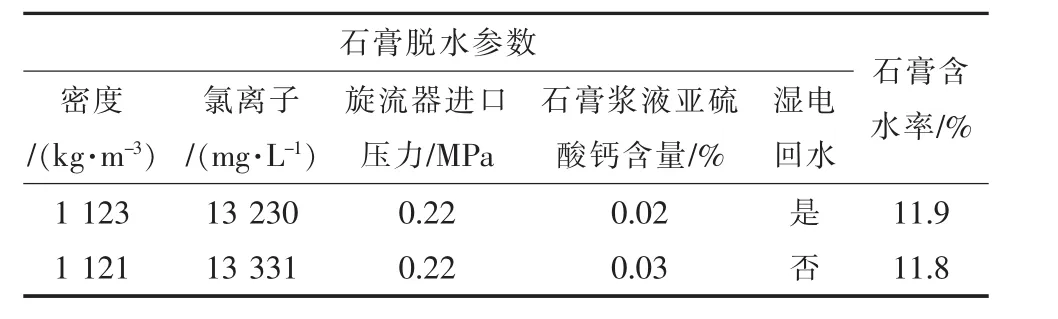

2.5 超低排放湿电回水对石膏脱水效果影响

湿电回水内含有大量微小颗粒,考虑石膏晶粒间夹杂着大量的微小颗粒可能对石膏脱水造成影响。分别在湿电回水至吸收塔和不回吸收塔工况下,对8号炉石膏进行取样,如表5所示。

表5 8号炉湿电回水对石膏脱水效果影响统计

表5的统计数据表明,湿电回水对石膏脱水效果影响有限,可以忽略。

2.6 亚硫酸钙含量对石膏脱水的影响

亚硫酸钙晶体为针状晶体,由于其粘性较大,亚硫酸钙晶体颗粒较小,亚硫酸钙含量偏高会使真空皮带机滤布不易冲洗干净,进而堵塞滤布。滤布堵塞是石膏含水率高较为常见的原因,往往出现石膏含水率、真空皮带机真空度同时明显偏高的问题。亚硫酸钙含量偏高还会引起石灰石利用率低,吸收塔结垢严重等情况。亚硫酸钙浓度主要影响因素为煤种硫分、吸收塔内反应浆液pH值、氧化风效果等。因此,除了不可控因素外,脱硫系统运行时必须严格控制吸收塔内反应浆液pH值,确保氧化风管全部投运,保证氧化风增湿水量,减缓吸收塔内部氧化风管在气液交界面处结垢堵塞。但是系统运行过程中往往会出现氧化风管堵塞的情况,因此在机组检修期间要做好吸收塔内部氧化风管的清理工作,吸收塔内部氧化风管抱箍、焊缝等的检查及修复工作,以确保氧化风系统投运率。根据上述检测数据,石膏浆液亚硫酸钙含量几次取样均远低于稳定运行时要求的0.5%,此处不作进一步分析。

3 控制措施及效果

通过试验数据分析,石膏浆液氯离子浓度、石膏浆液外排密度、石膏旋流器进口压力均会对石膏脱水效果产生较大影响。机组经过超低排放改造后,湿电回水进入吸收塔,通过试验证明对石膏脱水产生的影响不大。因此,针对该发电厂三期脱硫系统石膏脱水问题,制定了以下措施:

(1)石膏浆液外排密度标准由原来1 110~1 130 kg/m3提升至1 120~1 140 kg/m3,并尽量接近1 140 kg/m3。

(2)调节石膏外排节流孔板孔径,确保石膏旋流器入口压力保持在0.26~0.3 MPa。

(3)在废水处理系统处理能力范围内,提高废水外排量,将石膏浆液氯离子含量控制在12 000 mg/L以内。

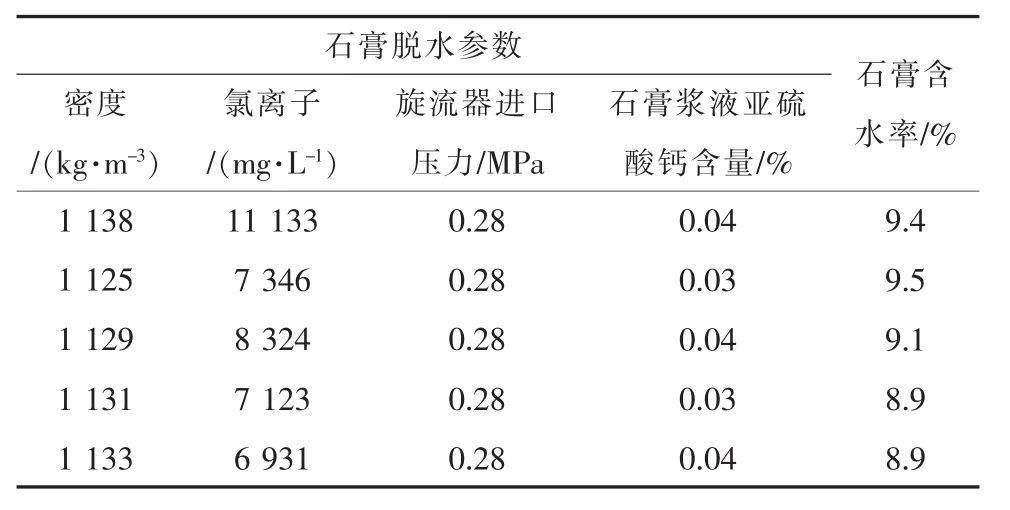

采取上述控制措施后,连续5个月对8号炉脱硫系统参数进行统计,如表6所示。

表6 8号炉运行5个月脱硫系统参数统计

统计结果表明:在石膏外排浆液密度、氯离子、旋流器进口压力控制良好的情况下,石膏含水率能达到10%以下。脱硫系统运行时,只有石膏浆液外排时才能排废水,需进一步加强石膏浆液外排密度、氯离子含量控制或进行系统优化。

4 结语

脱硫系统运行中石膏含水率高影响因素较多,通过对比分析石膏浆液氯离子浓度、石膏浆液外排密度、石膏旋流器分离效果、超低排放湿电回水影响、石膏浆液亚硫酸钙含量等5个隐性影响因素,找到了问题原因并针对性地采取调整措施后,石膏脱水效果明显改善,达到设计要求,为今后分析解决类似问题提供了很好的经验借鉴。

[1]汪潇,杨留栓,朱新峰,等.湿法脱硫石膏颗粒特性与杂质赋存状况分析[J].环境科学与技术,2013,36(9)∶135-138.

[2]曹晓满,石荣桂.湿法脱硫石膏脱水系统设计优化研究[J].环境工程,2013,31(S)∶417-418.

[3]刘璐,包文运,郭保义,等.湿法脱硫石膏脱水困难原因分析及控制对策[J].广东化工,2017,44(3)∶75-76.

[4]刘兴利,莫建松,程常杰,等.脱硫灰-石灰石湿法脱硫石膏中杂质悬浮分离实验[J].环境工程学报,2013,7(11)∶4497-4501.

[5]胡松如,崔亚兵,王万林.无旁路湿法脱硫废水的水质分析及处理技术[J].浙江电力,2012,31(11)∶61-64.

[6]林少敏,黄利榆,陈少瑾.氯离子对脱硫石膏结晶性能的影响[J].广东化工,2010,37(7)∶17-18.

[7]张宗来.燃煤电厂SO2超低排放技术研究及其应用[J].电网与清洁能源,2017,33(7)∶116-122.

[8]李冠华,李德波,曾庭华,等.广东某电厂石灰石-石膏湿法烟气脱硫系统效率低的关键原因与改造措施[J].广东电力,2017,30(6)∶6-10.

[9]武纪原.浆液品质及性能对湿法脱硫系统脱硫率影响[J].江苏电机工程,2016,35(1)∶92-94.