火力发电厂尿素催化水解制氨技术应用

2018-06-09黄琳

黄 琳

(广东省粤泷发电有限责任公司,广东罗定 527200)

0 引言

我国燃煤电站NOx的排放量随着火电行业的发展呈不断增长的趋势[1-2]。近年来,我国对NOx的控制指标越来越严格[3],控制NOx排放,已经成为治理大气的必经途径。火力发电厂脱硝所需的还原剂通常采用液氨和氨水,这两种物资的运输过程、储存和使用都存在着较大的安全隐患;一旦发生泄漏事故可能会造成经济影响、环境污染和公众健康等方面的影响;特别是城市周边及人口密集区的电厂面临的安全压力尤为突出,采用一种安全、经济的还原剂制备方式在以上区域电厂是必经之路。

1 设备概况

罗定电厂锅炉为东方锅炉厂制造的DG420/13.7-Ⅱ2一次中间再热∏型布置、超高压自然循环锅炉,采用四角切园燃烧方式。机组于2004年投产,设计燃用无烟煤。改造前装设烟气脱硝SNCR+SCR(非催化还原+选择性催化还原的耦合脱硝工艺)系统。为实现50 mg/m3的超低排放要求,对现有的SCR脱硝进行改造,由于原有脱硝系统没有配备液氨或氨水系统,SCR所需的还原剂需要重新改造增设,现有的尿素制备系统已经有尿素的溶解、储存等设备。

2 尿素制氨技术现状分析

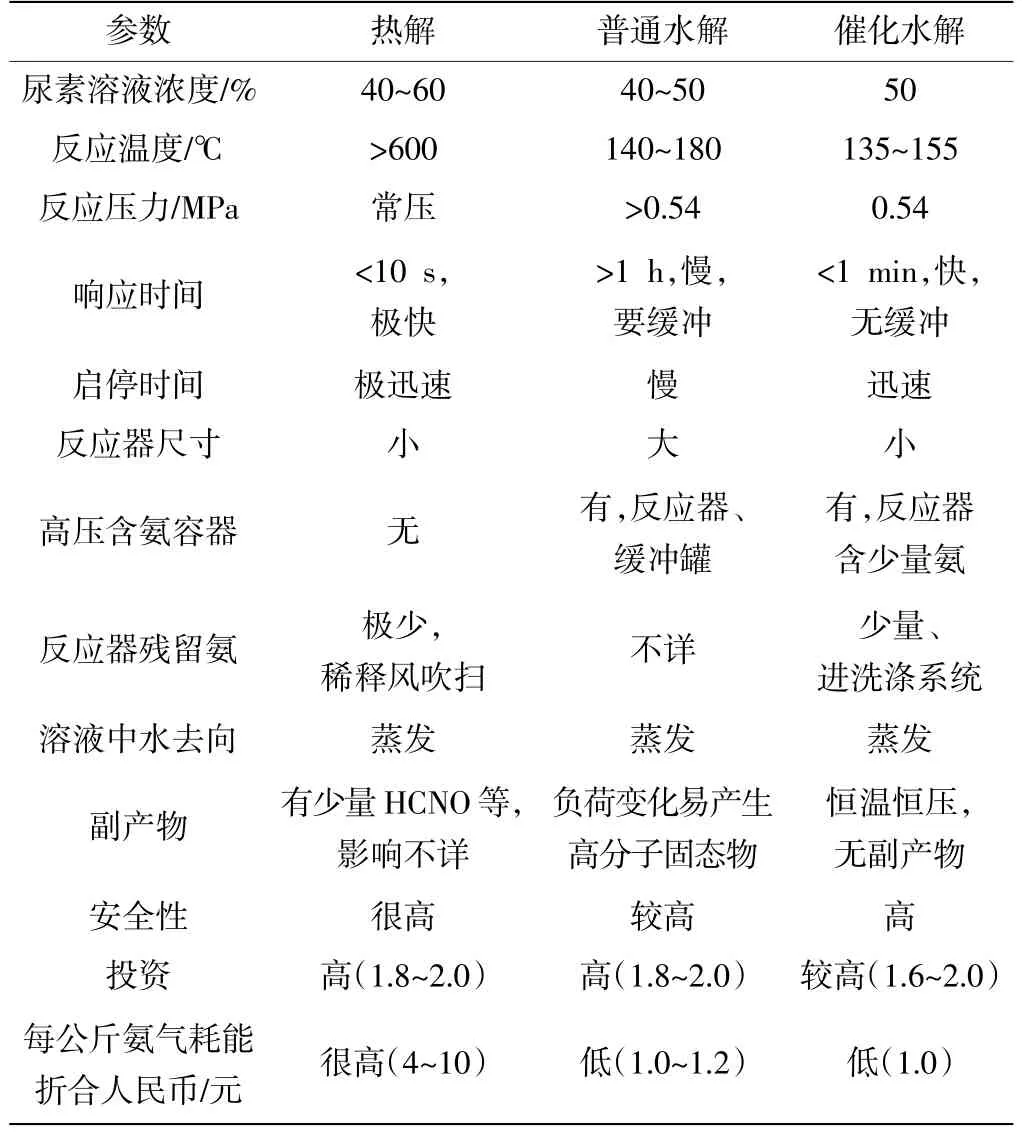

目前尿素制氨技术主要有尿素热解、普通水解和尿素催化水解技术3种。热解技术是利用热空气作为热源,在(450~600)℃来快速分解40%~55%的尿素溶液[4]。水解技术都是先将尿素溶解制成50%左右浓度的尿素水溶液,将尿素溶液输送到水解器,在水解器内将尿素转化为氨气,再将氨气输送给SCR系统,不同的尿素水解技术的核心及差异在于其是否添加催化剂。不同的尿素制氨工艺技术对比见表1,注:①安全性是与液氨系统相比较;②投资、能耗也是以液氨系统为基准,液氨和能耗的比为1。水解由于采用电厂较为丰富的蒸汽作为热源,能耗较低。但普通水解技术,反应较慢需要庞大的水解器和缓冲装置,其投资和能耗较高。

表1 尿素制氨工艺技术对比

3 尿素催化水解制氨工艺原理

3.1 化学反应原理

尿素催化水解基本原理如图1所示,反应器中装有固定量的催化剂,在反应器操作状况下催化剂呈熔融状,控制反应器在恒温、恒压下运行如温度140℃,压力0.5 MPa的状况下,可控制出口气体组分,一般的NH3浓度约为37.5%,液位线为水解反应器直径的50%,加热蒸汽参数1 MPa,180℃。催化剂的主要作用是通过改变了反应路径,从而大大加快反应速率,反应速度较普通水解法提高约10倍以上,负荷响应速度达13%/min。

3.2 工艺流程说明

将尿素倒入尿素溶液储罐,储罐由蒸汽加热维持一定的温度保证尿素正常配制到50%浓度。配制好的尿素溶液由尿素输送泵送至尿素溶液储罐进行储存。浓度约50%、温度为50℃的尿素溶液通过高压泵从尿素储罐打入催化水解器中,在温度(135~155)℃、压力(0.4~0.55)MPa及催化剂的作用下进行水解反应生成含氨气、二氧化碳的混合气。混合气中含氨浓度约37.5%(体积浓度),通过水解器上面的汽水分离器分离后,经由减压、流量控制调节与稀释风在氨空气混合器混合,稀释氨浓度至5%以下,最后进入烟道进行脱硝。

图1 尿素催化水解基本原理

4 催化水解特点

(1)能耗低、能耗成本低。调试期间,水解系统平均每产生1 kg氨气消耗4.12 kg参数为1 MPa,180℃的饱和蒸汽,每公斤氨气耗能8296.9 kJ,蒸汽按电厂外销价格每吨51元人民币计算,则水解制氨每公斤氨气能耗成本为0.21元人民币;调试期间,热解系统平均电功率为342.2 kW,平均每产生1 kg氨气消耗电量4.4 kW·h,耗能为15 840 kJ,电价按照厂用电价格计算,为0.35元人民币/kW·h,则热解制氨每公斤能耗成本为1.54元人民币;水解能耗约为热解的52%,但是由于水解消耗的是低品位蒸汽,而热解消耗的是高品位电能,水解能耗成本约为热解的14%。

(2)脱硝系统的可靠性高。尿素催化水解系统制取的氨气没有任何中间副产物,对催化剂和机组没有任何副作用:尿素催化水解系统产品气理论产氨量为28.3%(wt),实际产品气氨气质量浓度为27.5%~29.2%,平均氨气质量浓度为28.47%(wt)。

(3)反应速度快,提高系统的响应速率,提高脱硝系统考核指标。无催化剂的活化能Ea(J/mol)=指前因子A(s-1)exp(-136 34/T)η=7.746×1010exp(-136 34/T)η=1.134×105(J/mol);加入催化剂(催化剂1)的活化能Ea(J/mol)=指前因子A(s-1)exp(-8718.5/T)η=8.847×105exp(-8718.5/T)η=0.725×105(J/mol),其中,T为温度,η为某时刻水解率。通过对活化能Ea的比较可以看出,加入催化剂后,Ea值得到显著降低,说明催化剂降低了尿素水解反应的阈值,使反应更加容易进行。140℃下不同配方的水解率方程和速率常数比较见表2,其中,t为时间。

表2 140℃下不同配方的水解率方程和速率常数比较

氨气响应速度达(3~4)min,普通水解虽然能耗低,但反应慢,设备庞大,无法满足机组变负荷的要求。增加了催化剂后的催化水解系统不只是节能,而且大大加快了反应速度,响应速度是普通水解的10倍;氨气量的响应速度达到满负荷。

5 结论

尿素催化水解系统为运行系统,可大大提高脱硝系统的运行可靠性。能耗低、能耗成本低、尿素利用率高,产生氨气纯度高,无中间副产物,因此,实施尿素催化水解改造工程是必要的。

[1]段传和,夏怀祥.燃煤电站SCR烟气脱硝工程技术/中国大唐集团科技工程有限公司[M].北京:中国电力出版社,2009.

[2]沈滨,吴敌,赵禹.尿素制氨工艺在SCR烟气脱硝工程中的应用[C].2009年清洁高效燃煤发电技术协作网年会,昆明,2009.

[3]GB 13223—2011火电厂大气污染物排放标准[S].

[4]彭代军.锅炉烟气脱硝尿素热解与水解制氨技术对比[J].能源与节能,2014(1):188-189.