9F级燃气-蒸汽联合循环机组余热锅炉化学清洗

2018-06-08王国蓉

王国蓉

(江苏华电望亭发电厂,江苏 苏州 215155)

0 引言

燃气-蒸汽联合循环机组具有热效率高、自动化程度高、启停灵活以及环境友好等优点,在我国发电机组中所占比例越来越高。锅炉的化学清洗是避免垢下腐蚀、提高锅炉热效率、保证机组安全经济运行的重要措施。由于余热锅炉的结构与燃煤机组有较大的区别,整个水汽系统远比燃煤锅炉复杂,加上对运行中余热锅炉化学清洗的经验较少,故有必要对运行中余热锅炉的化学清洗方案进行探究。

1 9F燃气-蒸汽联合循环机组余热锅炉系统概况

华电望亭发电厂9F燃气-蒸汽联合循环机组余热锅炉采用杭州锅炉厂的NG-901FA-R型三压、再热、卧式、无补燃、自然循环余热锅炉,采用室外布置方式。燃气轮机排出的高温烟气通过进口烟道进入锅炉本体,依次水平冲刷各受热面模块,最后低温烟气经出口烟道由烟囱排出。沿锅炉宽度方向各受热面模块均分成3个单元,每个受热面均由垂直布置的顺列螺旋鳍片管和进出口集箱组成。三压余热锅炉的水汽系统分为高压、中压和低压水汽系统,其主要流程如图1所示。

图1 水汽流程

2 化学清洗的必要性

根据DL/T 794—2012《火力发电厂锅炉化学清洗导则》的规定,锅炉运行5~10 a后应酌情安排化学清洗,或水冷壁结垢量>300 g/m2时应安排化学清洗[1]。望亭发电厂#3,#4机组自2005年9月投运至今,已连续运行12 a,可以考虑对锅炉进行化学清洗。2017年3月的检修中,进行了高压省煤器的割管检查,省煤器1和省煤器2的结垢量分别为37.4,136.2 g/m2,未达到进行化学清洗的强制要求。根据以上数据,余热锅炉可以酌情考虑进行化学清洗。

3 化学清洗范围

根据三压余热锅炉的系统结构,化学清洗的范围为:(1)高压系统,包括高压省煤器、高压汽包和高压蒸发器;(2)低压系统,包括低压省煤器、低压汽包和低压蒸发器;(3)中压系统,包括中压省煤器、中压汽包和中压蒸发器;(4)部分给水管道。

4 化学清洗介质的选择

4.1 余热锅炉炉型及材质对清洗介质的要求

不同炉型及材质必须选用不同的清洗介质。如果锅炉的结构存在酸液积存风险,必须避免使用盐酸作为清洗介质。氯离子会对奥氏体钢及含铬钢材造成金相腐蚀,所以盐酸不能用于含有这类材料的锅炉,而只能用柠檬酸、乙二胺四乙酸(EDTA)以及复合有机酸等作清洗介质。望亭发电厂的9F燃气-蒸汽联合循环机组余热锅炉受热面主要材质为SA210-A-1,属于高压锅炉用的碳钢,其主要成分中除了Fe元素,还含有约0.47%的Mn元素,各种常见的清洗介质均适用,但由于部分阀门为含有铬的合金钢材料,在采用盐酸作为清洗介质时必须采取隔绝或拆除等措施。

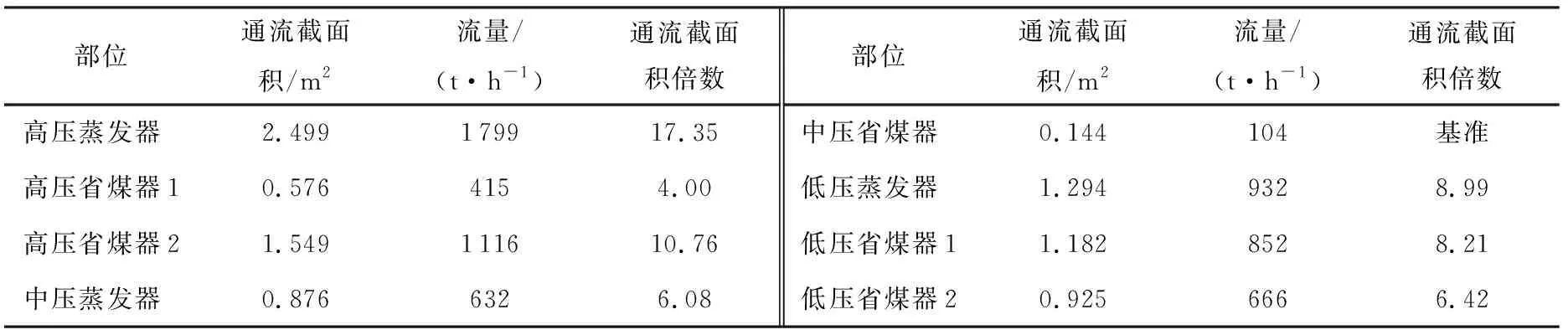

表1 余热锅炉水汽系统参数

4.2 锅炉结垢成分及结垢量对清洗介质的要求

根据清洗介质对不同结垢的溶解特性,需要对锅炉受热面的结垢进行成分分析,选择最适合的清洗介质。以碳酸盐、铁的氧化物为主的结垢,可以采用盐酸、EDTA以及复合有机酸等清洗剂;对于二氧化硅含量超过5%的结垢,则要考虑在清洗剂中加入氟化物或采用氢氟酸清洗。

结垢量对清洗介质的选择也有一定影响。结垢量较大且结垢中碳酸盐的含量较高时,如果采用反应强烈的强酸作为清洗剂,则在清洗过程中会出现垢的剥落、沉积现象,可能造成清洗管道的堵塞,影响清洗效果。

望亭发电厂9F燃气-蒸汽联合循环机组余热锅炉受热面的结垢中,铁的氧化物占90%以上,而二氧化硅含量小于1%,所以盐酸、EDTA以及复合有机酸等清洗剂都适用。

4.3 清洗条件对清洗介质选择的影响

为达到良好的清洗效果,不同的清洗介质对温度、流速等清洗条件有不同的要求。如低温EDTA化学清洗,要求温度在85~95 ℃,复合有机酸要求在85~95 ℃,而盐酸则在常温下进行即可。在流速上,复合有机酸要求在0.3~0.6 m/s,而盐酸和EDTA则没有明确要求。由于余热锅炉的高压蒸发器通流截面积较大,要达到规定流速,就需要很大流量的清洗泵,普通清洗设备难以满足,故清洗介质首选盐酸或EDTA。

4.4 清洗工期对清洗介质选择的影响

使用盐酸、复合有机酸以及柠檬酸等清洗介质进行化学清洗,需要水冲洗、酸洗、酸洗后水冲洗、漂洗、钝化等步骤,工期较长,对需要考虑分系统清洗的余热锅炉来讲,这是一个非常关键的影响因素。EDTA化学清洗具有清洗钝化一步完成的优点,在节约工期方面具有巨大的优势,因此,余热锅炉化学清洗的首选清洗介质为EDTA。

4.5 清洗成本对清洗介质选择的影响

清洗成本是化学清洗方案设计时不可忽视的重要因素。影响清洗成本的主要因素有清洗剂价格、临时系统安装、清洗工期以及废液处理等。就清洗剂价格而言,EDTA价格最高,复合有机酸次之,盐酸最便宜。废液处理方面,盐酸最方便,EDTA和复合有机酸的废液处理均需要较高的成本。

综上所述,尽管EDTA在价格上不具优势,但结合工期、安全性等方面因素,望亭发电厂9F燃气-蒸汽联合循环机组余热锅炉化学清洗首选EDTA。

5 化学清洗系统设计

三压余热锅炉由于其水汽系统的特殊性,不同受热面的通流截面积差异很大,使得单一清洗系统中难以保证适当的流速,这也是余热锅炉化学清洗方案设计的最大难点。望亭发电厂9F燃气-蒸汽联合循环机组余热锅炉通流截面积见表1(流量以0.2 m/s流速计)。

从表1可以看出,高压蒸发器的通流截面积是中压省煤器的17.35倍,将高、中、低压系统串联清洗显然是不可行的。将清洗系统分高压系统、中压系统和低压系统分别进行清洗是一个解决方法。

考虑到蒸发器管屏为垂直布置,清洗液由汽包进入蒸发器管屏可能产生气塞,影响清洗效果,故设计中清洗液由下向上从蒸发器底部进入,经过蒸发器进入汽包,再由汽包大直径下降管返回清洗箱。

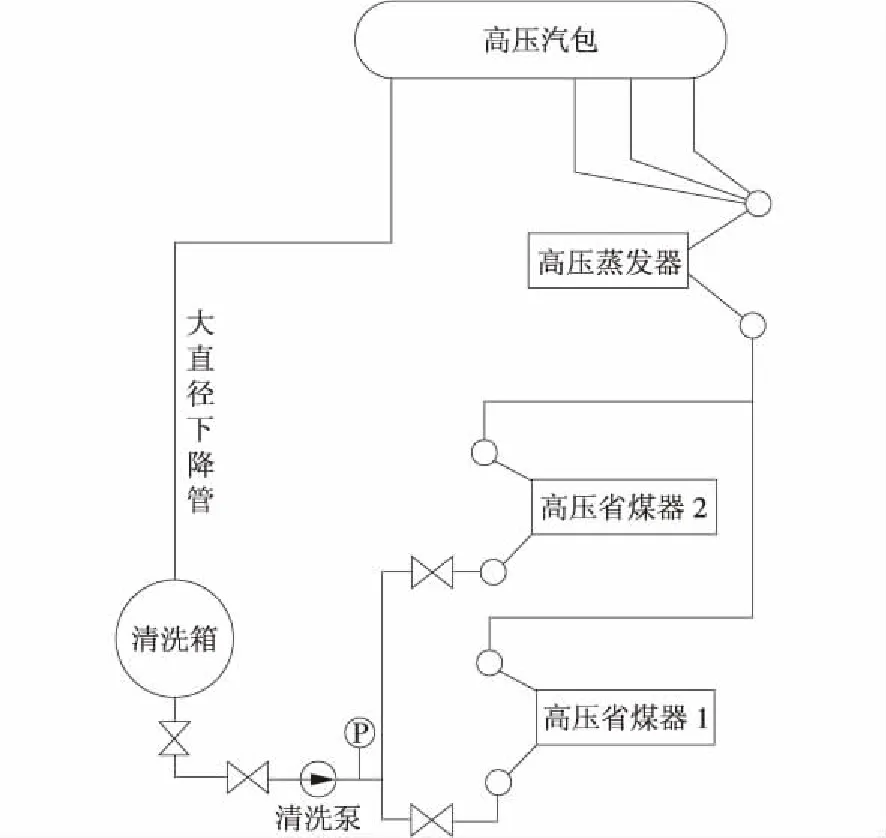

5.1 高压系统清洗流程

为达到应有的流速(以0.2 m/s计算),高压系统清洗泵出力必须达到1 800 t/h,可以考虑采用2台800 t/h的清洗泵并联运行。清洗泵出口分2路,一路进入高压省煤器1进口集箱,另一路进入高压省煤器2进口集箱。高压省煤器1出口与高压省煤器2断开,直接接入高压蒸发器进口集箱。通过阀门开度调节2路流量比为1∶3左右。清洗液分别通过高压省煤器1,2后进入高压蒸发器进口集箱,经高压蒸发器进入汽包,由高压汽包大直径下降管返回清洗箱,形成循环。高压系统清洗流程如图2所示。

图2 高压系统清洗流程

5.2 中压系统清洗流程

中压系统清洗泵选用出力为1 000 t/h时,清洗介质流速可达到0.27 m/s左右。清洗泵出口分2路,一路进入中压蒸发器进口集箱,经中压蒸发器进入中压汽包,另一路进入中压省煤器。利用阀门开度调节2路流量比为6∶1。清洗液通过中压省煤器后进入中压汽包,与另一路汇合后通过大直径下降管返回清洗箱,形成循环。系统如图3所示。

5.3 低压系统清洗流程

低压系统清洗泵选用出力为1 000 t/h,清洗液依次经过低压省煤器1、低压省煤器2、低压蒸发器后进入低压汽包,由低压汽包大直径下降管返回清洗箱,形成循环。清洗介质流速可达到0.21~0.30 m/s,基本达到清洗流速要求。系统流程如图4所示。

图4 低压系统清洗流程

5.4 多系统组合清洗

分系统清洗可以保证良好的清洗效果,但缺点就是将化学清洗的工期大大拉长。因每个系统的清洗都需要安装临时管道、水冲洗、酸洗、酸洗后水冲洗、漂洗、钝化以及系统恢复等步骤,分3个系统进行化学清洗往往无法满足检修工期的要求;同时,系统切换、临时系统的安装恢复工作量巨大。为压缩酸洗工期,有必要设计一个组合清洗流程,流程设计如下。选用2台800 t/h的清洗泵并联,出口分2路,一路进入高压省煤器1进口集箱,另一路进入高压省煤器2进口集箱。通过阀门开度调节进入省煤器1,2的流量比为1∶3左右。清洗液分别通过高压省煤器1,2后进入高压蒸发器进口集箱,经高压蒸发器进入高压汽包。高压汽包大直径下降管分2路,一路返回清洗箱,另一路依次进入低压省煤器1、低压省煤器2、低压蒸发器,最后进入低压汽包。低压汽包下降管分2路,一路进入中压蒸发器进口集箱,另一路进入中压省煤器。利用阀门开度调节进入中压蒸发器和中压省煤器的流量比为 6∶1。清洗液通过中压省煤器后与另一路汇合进入中压蒸发器,再由中压汽包大直径下降管返回清洗箱,形成循环。多系统组合清洗流程如图5所示。

该组合清洗系统的优点在于可以一次完成3个系统的清洗,大大缩短清洗工期;主要缺点是临时系统较复杂,清洗过程中流量调节要求较高。

余热锅炉对清洗泵流量的要求较高,现有的清洗泵难以达到。由于EDTA化学清洗对流速没有明确的要求,加上该厂锅炉的结垢量相对不高,且主要成分是较易清洗的铁的氧化物,清洗泵最低流速达到0.2 m/s即基本可以满足清洗效果,故可选用2台800 t/h的清洗泵并联运行。

图5 多系统组合清洗流程

在多系统组合清洗方案中,存在高、中、低压汽包标高不一致,汽包水位难以控制的问题,该问题可以通过过热器顶压来处理。清洗时将3个系统过热器充满保护液,再用同一水源对过热器进行顶压保护,一方面可以避免清洗液进入过热器,起保护作用,另一方面可以平衡各系统汽包压力。

6 化学清洗废液处理

化学清洗废液中主要包含残余清洗剂、缓蚀剂、金属盐(主要是铁盐)以及少量的重金属等。影响排放的指标主要是pH值、化学需氧量(COD)以及重金属含量等。对于盐酸清洗废液,处理方法为中和(调节pH值)、混凝沉降(去除悬浮物)、曝气并添加氧化剂(去除COD)等。对于复合有机酸,则可考虑中和、混凝沉降,然后焚烧。对于EDTA,可以先进行EDTA回收,再中和、混凝沉降,最后进行焚烧。对有钝化步骤的清洗工艺,还要考虑对钝化液的处理。如采用亚硝酸钠钝化,则可以采用氯化铵处理法、次氯酸钠处理法或尿素分解法等。

酸洗废液处理的重点及难点主要在COD的处理,一般可采用吸附法、微生物降解法、氧化剂法及曝气法等,但处理效率都不高,时间较长。一个可行的办法就是炉内焚烧,该方法效率高,处理效果可达到排放要求,主要缺点是影响锅炉效率,在前期处理不达标的情况下还可能造成炉膛的腐蚀或结焦。

7 结论

根据望亭发电厂9F燃气-蒸汽联合循环机组余热锅炉结构特点、结垢量和垢成分,结合工期、成本以及废液处理等因素,建议清洗方案如下:采用EDTA为清洗介质,温度为120~140 ℃,清洗泵流量为800 t/h,清洗、钝化一次完成;采用组合清洗方式,缩短清洗工期;废液处理时先进行EDTA回收,然后进行中和、混凝沉降,自然蒸发后进行炉内焚烧。

参考文献:

[1]火力发电厂锅炉化学清洗导则:DL/T 794—2012[S].