全钢子午胎成型机PE膜卷取辊革新

2018-06-07陶磊申家盛贺平均孙文斌

陶磊,申家盛,贺平均,孙文斌

(风神股份有限公司,河南 焦作 454003)

全钢轮胎生产制造中杂物缺陷主要有两大来源,一个是胶料原材料中固有杂物,一个是生产过程中带入的杂物。成型工序作为胎坯硫化前的最后一道工序,成为减少杂物产生的主要屏障。我公司该工段现使用的两鼓、三鼓成型机PE膜与半成品物料分离,使用普通卷轴进行PE膜卷取,主要由减速机带动卷取方杠及卷轴旋转进行导开。其不可控的质量风险点为半成品部件在组合成型前均黏性较好,经常存在员工在设备上割除卷轴取不掉的PE膜,造成碎屑黏、掉落黏在物料上且不易发现。因此如何减少成型过程中半成品部件带入PE膜碎屑的风险,成为急需解决的问题。

根据本公司及其他轮胎制造企业X光合格率数据的分析,泡类缺陷、杂物类缺陷占废次品总数的20%~25%,大部分原因是由于PE膜碎屑黏在半成品物料上造成,以下将对作业过程中的风险现状进行分析。

1 普通PE膜卷轴影响轮胎质量的情况分析

1.1 成型机普通PE膜卷轴使用情况分析

轮胎制造企业成型机设备卷取PE膜的卷取卷轴种类较多材质不同,多为玻璃钢、铁质、呢绒、橡胶等,其弊端:更换投用量大、造价高、使用寿命短、属易损工装器具(如图1所示),大幅度增加了生产性消耗。

图1 现轮胎制造企业成型机普通PE膜卷轴

1.2 PE膜割除质量风险

我们通过BBS(基于安全的作业观察)工具的运用,现场实践作业观察及分析发现,成型机PE膜卷取由减速机带动卷取方杠及卷轴旋转,PE膜在卷取过程中由于张力过大,实测约为200 N,卷轴受力卡死在卷取方杠轴上无法取下,致使作业人员需处于设备卷取位上使用刀具手动割去PE膜(如图2所示),造成碎屑掉落黏贴至物料上或掉落至设备缝隙之间,且生产中难以防止及发现,是造成泡类缺陷及杂物类缺陷的主要原因。同时作业人员在进行日清日洁时,需使用毛刷对间隙处碎屑进行清理,给作业人员带来困扰。

图2 原PE膜卷取割辊方式

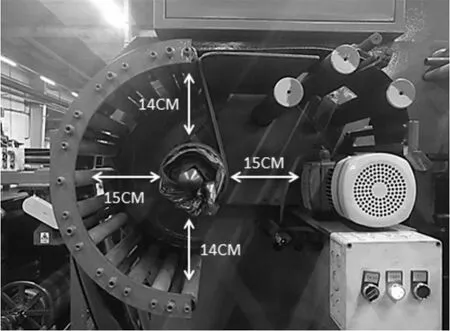

1.3 安全风险分析

以两鼓成型机为例,我们观察发现员工使用壁纸刀,每班次需割取塑料布辊6~8次,每割除一个塑料布辊需要反复划割20~25次,每班需要重复动作约为200次。同时成型机副机供料架PE膜卷轴卷满后,卷轴上、下部位距离分别约为14 cm,左右部位距离分别约为15 cm,由于空间受限不易观察,员工在割除PE膜时刀刃向身体方向划刀(如图3所示),存在割伤的风险。

我们通过作业条件危险性评价LEC法判定,对观察出的作业风险进行评价:L(6)×E(6)×C(1)=D(36),为二级不可承受风险。

图3 两鼓成型机副机供料架PE膜卷取部位

2 PE膜卷取的改进技术方案

我们通过BBS现场观察建立公关团队进行商讨,将传统的卷轴替代改进为一种胀缩式PE膜卷取辊(如图4所示),主要解决的技术问题是将传统的PE薄膜在卷取辊上卷成卷之后,难以从卷取辊上快速单独取下。将原普通卷轴进行替代及取消后,不但能够提高员工的工作效率,减少安全作业的风险,更重要的是解决现场因PE膜碎屑污染而造成工艺过程中的产品质量缺陷。

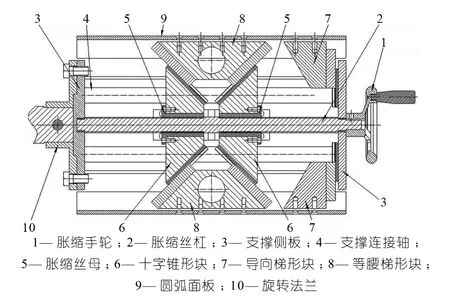

2.1 胀缩式PE膜卷取辊主要结构

胀缩式PE膜卷取辊通过胀缩机构的径向移动实现卷取辊直径的增大或缩小(如图4所示)。实现其功能的部件包括两支撑侧板,两支撑侧板通过胀缩丝杠连接,胀缩丝杠的一端穿过一支撑侧板的中心与胀缩手轮连接,胀缩丝杠的另一端与另一支撑侧板的中心连接,另一支撑侧板的外侧与旋转法兰固定连接,旋转法兰外接动力源,胀缩丝杠的中部设置有一对旋向对称的胀缩丝母,胀缩丝母上设置有可径向伸缩的胀缩机构,胀缩机构的一端固定在胀缩丝母上,胀缩机构的另一端与一块圆弧面板固定连接。

胀缩机构包括两个十字锥形块和4个等腰梯形块,两个十字锥形块分别固定在一对旋向对称的胀缩丝母上,等腰梯形块固定在与其相对应的圆弧面板上,两个十字锥形块和4个等腰梯形块之间通过第一滑动结构滑动连接。

图4 胀缩式PE膜卷取辊剖面图

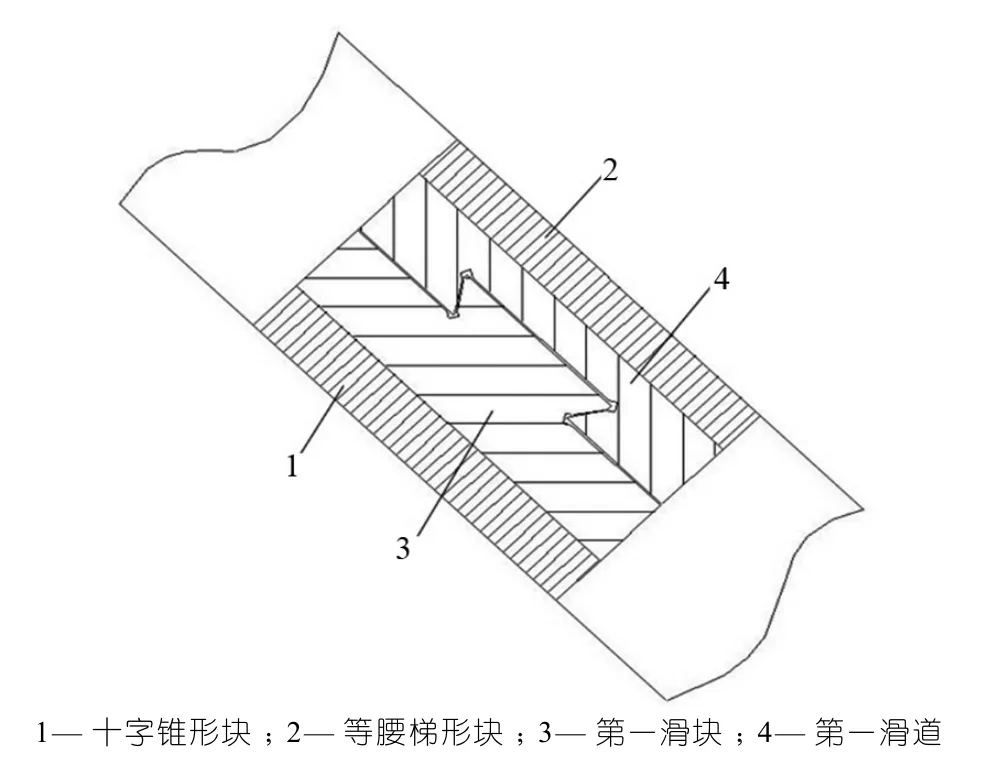

第一滑动结构(如图5所示)包括设置在两个十字锥形块与等腰梯形块的腰相对应的边上的第一滑块,和设置在等腰梯形块的腰上的与第一滑块相配合的第一滑道,第一滑块可沿第一滑道滑动。相对设置的两块圆弧面板的一端分别固定设置有一个导向梯形块,导向梯形块与相对应的支撑侧板之间通过第二滑动结构滑动连接,导向梯形块对圆弧面板主要起到支撑作用,防止圆弧面板的两端发生弯曲或凹陷。

图5 第一滑动结构的横截面的结构图

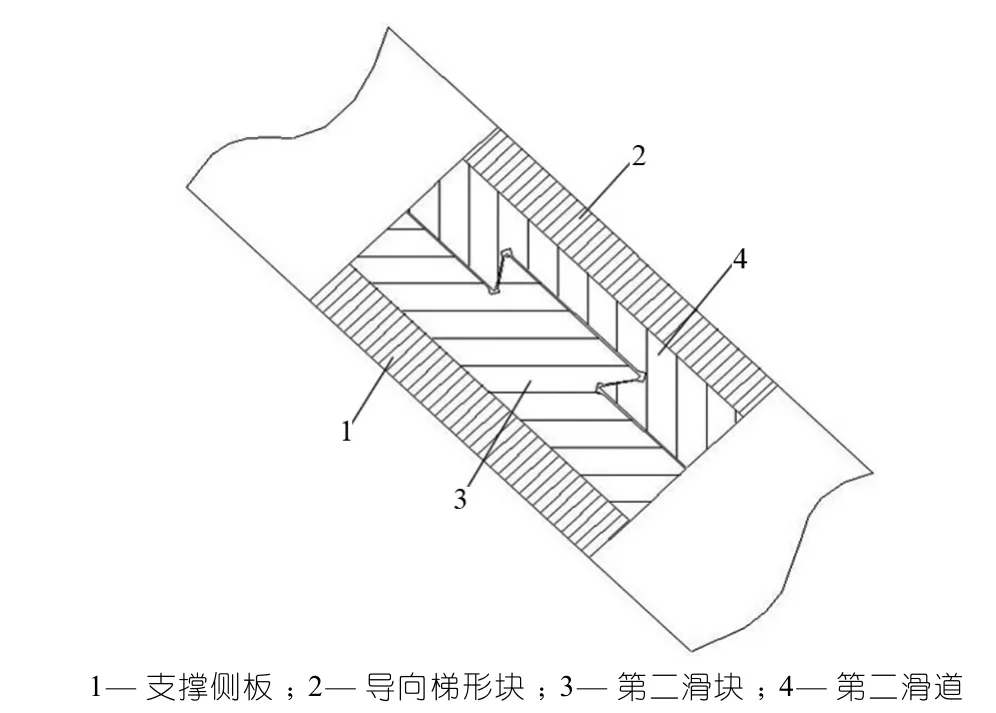

第二滑动结构(如图6所示)包括设置在支撑侧板内侧的第二滑块,和设置在导向梯形块7与支撑侧板相对的边上与第二滑块相配合的第二滑道,第二滑道可沿第二滑块滑动,两支撑侧板之间设置有支撑连接轴,支撑轴的主要作用是支撑整个胀缩式PE膜卷取辊装置,使其更牢固。

图6 第二滑动结构的横截面的结构图

2.2 胀缩式PE膜卷取辊主要工作过程

当需要增大PE膜卷取辊的直径时,顺时针转动胀缩手轮,驱动胀缩丝杠转动,胀缩丝杠驱动旋向对称的胀缩丝母进行同步向中心点的轴向移动,和胀缩丝母固定连接的两个十字锥形块跟随胀缩丝母向胀缩丝杠的中心移动,两个十字锥形块挤压中间的胀缩梯形块,使得十字锥形块上的第一滑块沿胀缩锥形块上的第一滑道滑动,第一滑道带动胀缩梯形块做径向移动,圆弧面板在胀缩梯形块的带动下实现膨胀,圆弧面板又带动导向梯形块沿径向移动,进而实现整个装置的外径的增加。此时,可以将PE膜头端手动缠绕到卷取辊的圆弧面板上2圈后,将设备打到自动运行状态,实现机构和生产线联动的自动卷取。导向梯形块实质上是通过支撑侧板支撑圆弧面板的,圆弧面板带动导向梯形块沿径向移动时,导向梯形块上的第二滑道沿支撑侧板内侧的第二滑块滑动,当需要卸下卷好的PE膜时,只需将卷取辊停下,并将胀缩手轮逆时针转动并旋转到极限位置,此时卷取的整卷PE膜就和卷取辊脱离,操作人员可以轻松将整卷PE膜取下。

3 结束语

胀缩式PE膜卷取辊制作费用约为2 500元/每个,每台成型机共计6个PE膜卷取工位合计投入约为1.5万元,它替代了传统成型机上PE膜卷取方杠转动配套卷轴卷取的方式,从而消除了普通卷轴的大规模投用及每年的损坏消耗投用,消除了刀具的投入及使用的风险,从安全、质量、生产性消耗、效率、员工士气多方面得到长久收益。

3.1 成品胎质量收益

以单台两鼓成型机为例,原胎里泡每月5~7条,安装涨缩式PE膜卷取辊后平均每月降低至0~1条,按每月减少6条计算,全年预计减少成品胎损失 12(月)×6条×400(每条成品胎降级损失)=2.88万元。

3.2 安全收益

原成型机作业人员必须要使用壁纸刀进行割辊,属于刀具割伤风险的高发岗位,改进后成型岗位可取消使用刀具割辊作业所带来的潜在风险(割伤、站在设备上割辊摔伤),改善运行后我们进行二次作业条件危险性评价及BBS观察,从原二级风险降低至L(1)×E(6)×C(1)=D(6)(一级可控风险)。

3.3 效率收益

以单台两鼓成型机为例,每台成型机6处PE膜卷取工位,每班次可减少员工割辊作业时间6×70 s(每个辊减少的时间)=7 min,每台成型机全天可节约21 min,全年共计节约时间12(月)×30(天)×21 min=126 h,单机台全年可节约工时费126×20=2 520元。

3.4 员工士气提升

涨缩式PE膜卷取辊改造运行后解决员工用手和小刷子在空间狭小处够、掏塑料布碎屑的情况,消除员工打扫卫生的困扰,提高打扫卫生的效率,降低员工劳动强度。