110t宽体自卸车车架强度分析

2018-06-07马锡勇焦生杰索雪峰徐信芯

马锡勇,焦生杰,索雪峰,徐信芯,何 淼

(长安大学 工程机械学院,陕西 西安 710064)

0 引 言

宽体自卸车是公路施工、矿山开采、建筑施工等野外作业的运输车辆,其工作条件十分恶劣。车架作为宽体自卸车的承载基体,不但承受着驾驶室、货箱、货物以及自卸车中各类动力总成的质量,还要承受宽体自卸车在正常行驶、装载与卸载过程中所产生的各种力和力矩,车架的可靠性不仅关系到自卸车可否正常工作,而且还会影响自卸车的行驶安全[1-2]。因此,在宽体自卸车设计中有必要对车架进行深入的结构分析。

国内外许多学者使用有限元法对车架进行了强度分析。Ao.kazuo等详细介绍了使用有限元静态强度分析的仿真计算结果引导实际车架的设计过程。Krawczukn等初次使用全板壳单元建立了某货车车架的有限元模型,并在此基础上进行了较为全面的动静态分析。Kim H S详细分析了车架在极限静态载荷下的失效表现形式[3]。冯康院士发表了名为“基于变分原理的差分格式”的学术论文,提出了对于二阶椭圆型方程各类边值问题的系统性的离散化方法,并将它用于解决复杂的大型工程结构问题。伊辉俊提出用壳单元离散车架及MPC单元模拟连接部分传力的方法[4]。黄贵东在对汽车车架建模中使用梁单元和用壳单元离散的节点单元,组成薄壁杆系,使得在计算时能得到节点细部应力分布特征和梁截面设计所需的截面内力[5]。郝庆生通过对车架进行静态加载试验测试和矿区动态测试,得出车架在不同工况的应力分布以及矿车在矿区路面行驶的应力变化情况[6]。虽然前人在车架的有限元分析方面已做了大量的工作,但由于国内宽体自卸车吨位大都在100t以下,缺少对载重量在100t以上的大型非公路宽体自卸车的研究。因此本文针对某110t宽体自卸车车架,通过使用有限元分析软件建立车架有限元模型,对典型工况下的车架进行应力分析,以此了解车架的力学性能,然后通过矿区应变电测试验验证模型的准确性,为之后进一步对车架结构进行优化设计提供依据。

1 车架有限元模型的建立

1.1 建立几何模型

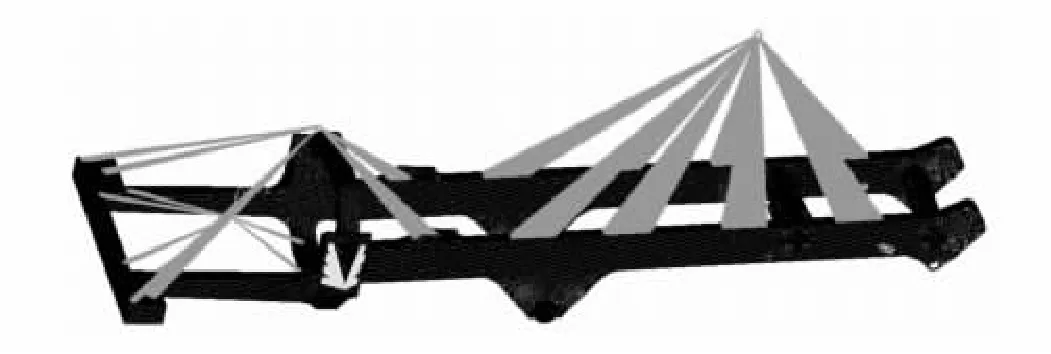

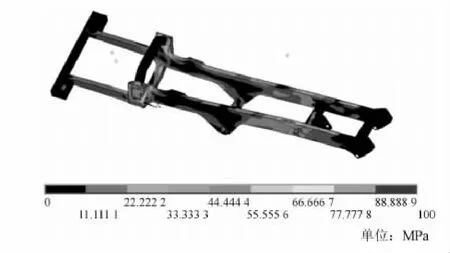

本文采用Pro/Engineer三维建模软件建立该110t宽体自卸车车车架的几何模型。该车架为边梁式车架,结构左右对称,主要由保险杠、左右前纵梁、龙门梁、左右后纵梁、前圆柱梁、中圆柱梁、后圆柱梁组成。各个圆柱梁贯穿焊接在左右纵梁的外侧。建立的几何模型要能反映车架上每个危险区域对车架应力分布的影响,所以原车架结构的细节在建模时应尽可能地保留。但是,为了降低所建立的有限元模型节点与网格的数量,缩短计算机的计算时间,提高设计效率,应在不改变车架力学性能的前提下对非危险区域的细节进行适当简化:略去不必要的圆角;以倒斜角取代倒圆角;略去工艺结构;略去对车架应力分布影响不大的部位的小孔和尺寸较小的细节结构[7-10]。简化后的车架几何模型如图1所示。

图1 某110t矿用自卸车车架几何模型

1.2 选择单元类型与网格划分

本文采用有限元分析软件HyperWorks对该110t宽体自卸车车架模型进行有限元网格划分。该宽体自卸车车架主要由钢板焊接而成,其几何模型多由板件组成,因此选用shell181单元模拟厚度相对于长度与宽度很小的板件,并通过设置单元截面属性来定义板厚。其余实体部件采用solid45单元模拟;采用rigid单元模拟车架的轴连接部位[11-12]。

有限元网格划分的好坏直接关系到计算与分析的准确度,是进行有限元分析的关键。良好的网格是提高仿真可信度的前提,粗糙的网格划分将得到不准确甚至错误的结果。所以在使用HyperMesh模块对车架几何模型进行有限元网格划分时应注意:保证所有相邻的板壳单元的顶点重合;使每个单元尽可能形状规则,所划分的每个板壳单元的翘曲量、扭曲度与纵横比应控制在合理的范围内;有限元模型上个别区域的板壳单元可退化为三角形单元;为了提高仿真计算的精度,在进行有限元网格划分时根据矿用自卸车车架的结构特点以及载荷分布特点,对于车架上会发生应力集中或应力会发生突然变化的部位,划分的网格密度应大于其他部位,并使网格密度变化由细到粗逐渐过渡,避免网格尺寸上的突变[13]。有限元网格划分完成后整个宽体车车架模型被划分为238 293个节点、224 676个板壳单元、13 421个实体单元。

1.3 定义材料属性

该110t宽体自卸车车架左右纵梁材料采用的是具有良好焊接性能与高韧性、高强度、低碳的T700钢板,各个横梁采用的是低合金碳素结构Q345钢,在HyperMesh模块中赋予车架材料属性,材料力学性能如表1所示[14]。

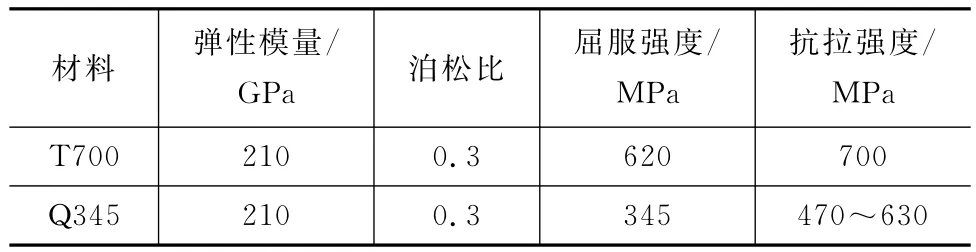

表1 车架材料力学性能

1.4 悬架系统建模

为了获得该110t宽体自卸车车架在实际工作过程中较为真实准确的应力分布与变形量分布情况,要考虑到该宽体车悬挂系统在不同工况时的状态。该宽体自卸车采用的是油气悬架系统,该系统由6个油气悬挂缸组成,它们以油液传递压力,用氮气作为弹性介质,2个前悬挂缸为油气混合式油气弹簧,2个中悬挂缸和2个后悬挂缸为单侧连通式油气弹簧。由于油气悬架具有非线性的刚度和阻尼特性,所以在有限元建模时很难做到完全真实的模拟。但是,在进行宽体车车架静态强度分析时,计算的是固定不变的载荷或在行驶时某一瞬间的动载荷作用下的结构响应,不考虑惯性、阻尼以及载荷时间的变化,因此可根据悬架位移所对应的刚度值进行模拟[15-16]。

对于本车悬架系统,在HyperMesh模块中采用Spring单元进行模拟支撑并在单元属性中设置相应的刚度值;对于油气悬架与车架龙门梁的连接处节点,采用rbe3单元进行耦合,以保证力的有效传递。

2 约束及加载

2.1 边界条件处理

施加边界条件是为了准确地约束自卸车车架的刚体自由度,并模拟车架在实际工作时的状态,在对该车架施加边界条件时应注意:为了消除车架结构的刚性运动,在施加边界条件时应保证车架结构有足够的约束;应避免对车架结构进行过约束,以防在仿真计算时生成实际中并不存在的力和力矩,影响仿真结果的准确性。

由于该宽体自卸车在正常行驶时是由车轮通过悬架系统支撑着车架,因此在施加边界条件时,对每个弹簧单元下端节点的自由度进行约束,让宽体车车架形成简支梁结构。

2.2 载荷的处理

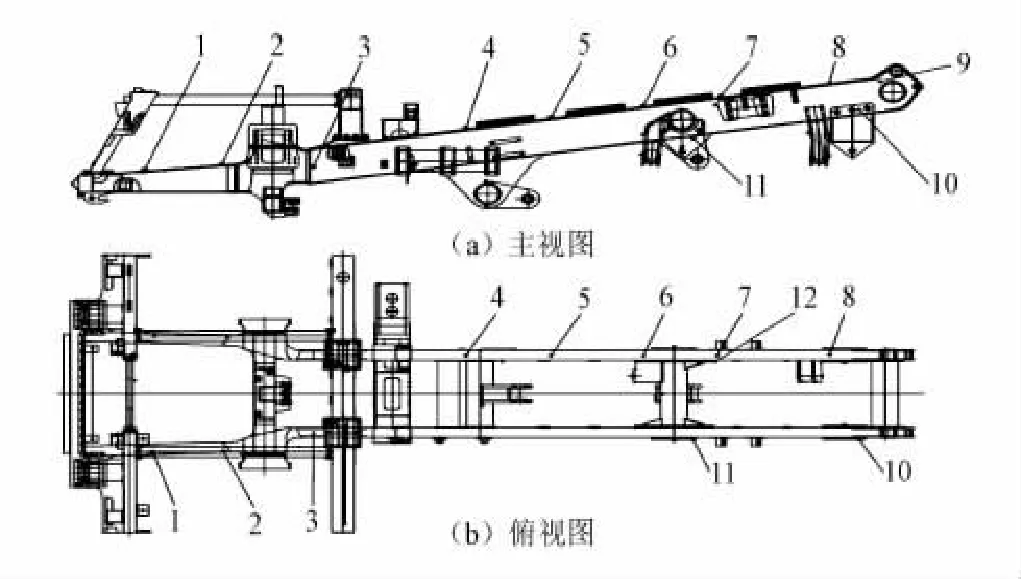

对于车架上负载质量较大部件(货物与货厢、液压油箱、驾驶室以及动力总成)的重心位置采用一维质量单元Mass进行模拟,自卸车主要部件质量如表2所示;用柔性连接rbe3单元模拟车架各个承载件与车架的连接,rbe3单元可以将主节点上的力和力矩分散传递到连接部位的连接点上[17];车架自身的质量通过在HyperMesh中设置竖直向下的重力加速度载荷进行模拟。该110t宽体自卸车车架的有限元模型如图2所示。

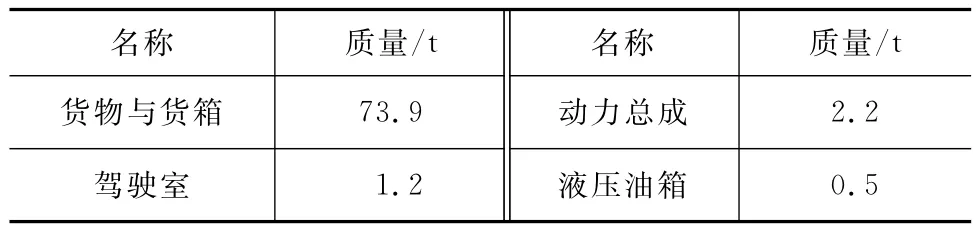

表2 110t自卸车主要装配件质量

3 计算结果与分析

图2 110t矿用车车架有限元模型

该110t宽体自卸车车架在实际工作过程中的受力与变形情况是十分复杂的,在众多工况中,满载弯曲工况与满载扭转工况对车架强度、刚度的影响最为显著,其他各个工况对车架强度、刚度以及使用寿命的影响相对较小[18]。因此,本文主要考虑该110t宽体自卸车在满载弯曲、满载扭转工况下车架的应力分布与变形情况。

3.1 满载弯曲工况

满载弯曲工况模拟的是宽体自卸车匀速行驶在水平路面上的情况,此时车架承受的主要是弯曲载荷,车架发生弯曲变形,动载系数取1.5。弯曲工况下,在车架各个承载件重心位置施加竖直向下的集中力,各个集中力大小等于该承载件的重力,车架自身的质量通过设置竖直向下大小为g的重力加速度确定。

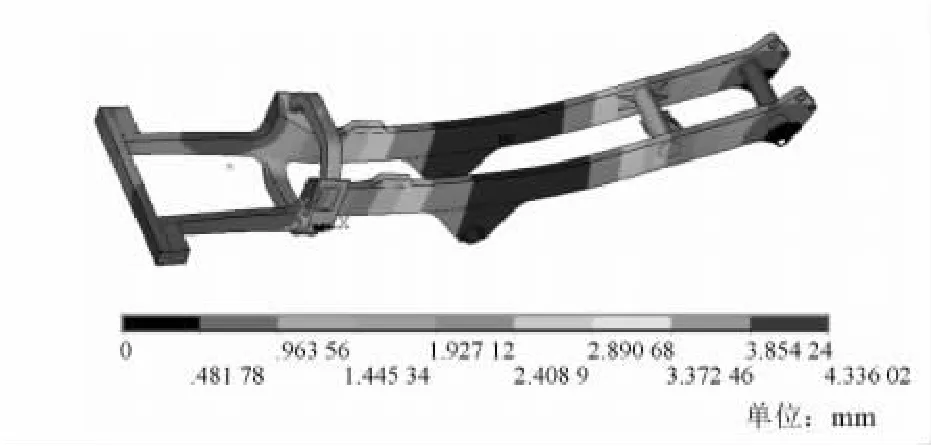

车架在满载弯曲工况下的应力云图与变形云图如图3、4所示。从应力云图与变形云图可以看出,车架的最大应力发生在靠近中圆柱梁的纵梁附近,应力数值为184MPa,安全系数为3.8。车架最大变形为4.3mm,出现在前圆柱梁附近。该车架在满载弯曲工况下应力分布均匀,应力值远小于车架材料的许用应力。

图3 满载弯曲工况下车架应力云图

3.2 满载扭转工况

满载扭转工况模拟的是宽体自卸车满载情况下在凹凸不平的道路上低速行驶的情况,此时车架同时承受弯曲载荷和扭转载荷,车架发生弯曲扭转变形,动载系数取1.5。本文在进行有限元分析时,按照左前轮悬空对该宽体车满载扭转工况进行模拟,在施加边界条件时释放前悬架系统的左侧油气缸对应的弹簧下端节点的位移约束,同时对车架施加竖直向下大小为g的重力加速度。

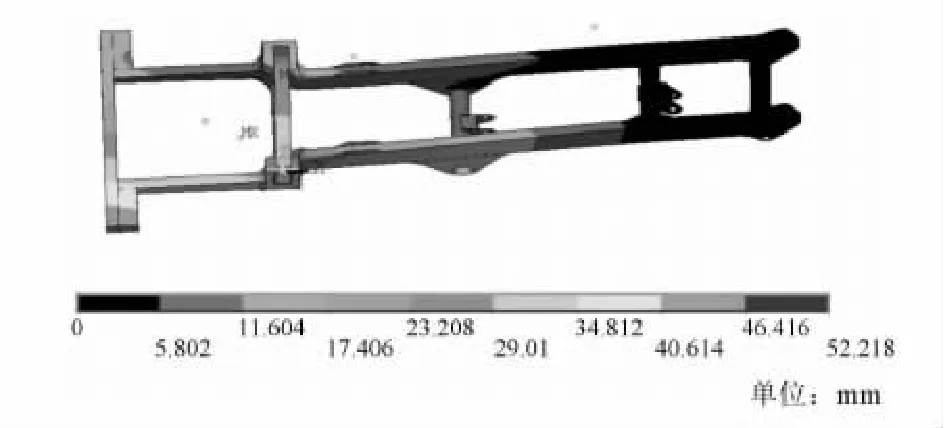

图4 满载弯曲工况下车架变形云图

车架在满载扭转工况下的应力云图与变形云图如图5、6所示。从图中可以看出,车架有2个最大应力位置:一处在前悬挂缸与车架连接处,应力值为293MPa,安全系数为2.4;一处在中圆柱梁与纵梁的连接处,应力值为302MPa,安全系数为2.3。车架最大变形为52mm,发生在龙门梁左部。

图5 满载扭转工况车架应力云图

图6 满载扭转工况车架变形云图

4 矿区道路条件下的动态试验

该110t宽体自卸车的工作环境十分复杂,仅仅用有限元法对车架进行仿真分析还不能满足车架的设计要求。为了确保该车架工作的可靠性,并验证所建立有限元模型的准确性、合理性,本文选用数据采集分析仪、应变片、铜线、胶带等工具,在矿区道路条件下对满载的110t矿用自卸车进行不同工况下的车架应力、应变分布电测试验。在进行应力测量时,应变片测试位置应选择在:车架主要的受力区或曾出现过裂纹的部位;有限元仿真计算结果中应力较大的部位;具有代表性并能提高应力测试效率、便于后续计算与分析的部位;在矿区进行测试时较为安全与方便并便于贴片、布线的部位。本文采用的应变测试方法为半桥法,应变片粘贴方向根据车架在工作时不同测点受到的主应力方向决定,应变片测点的布置如图7所示。

图7 电阻应变片测点的布置

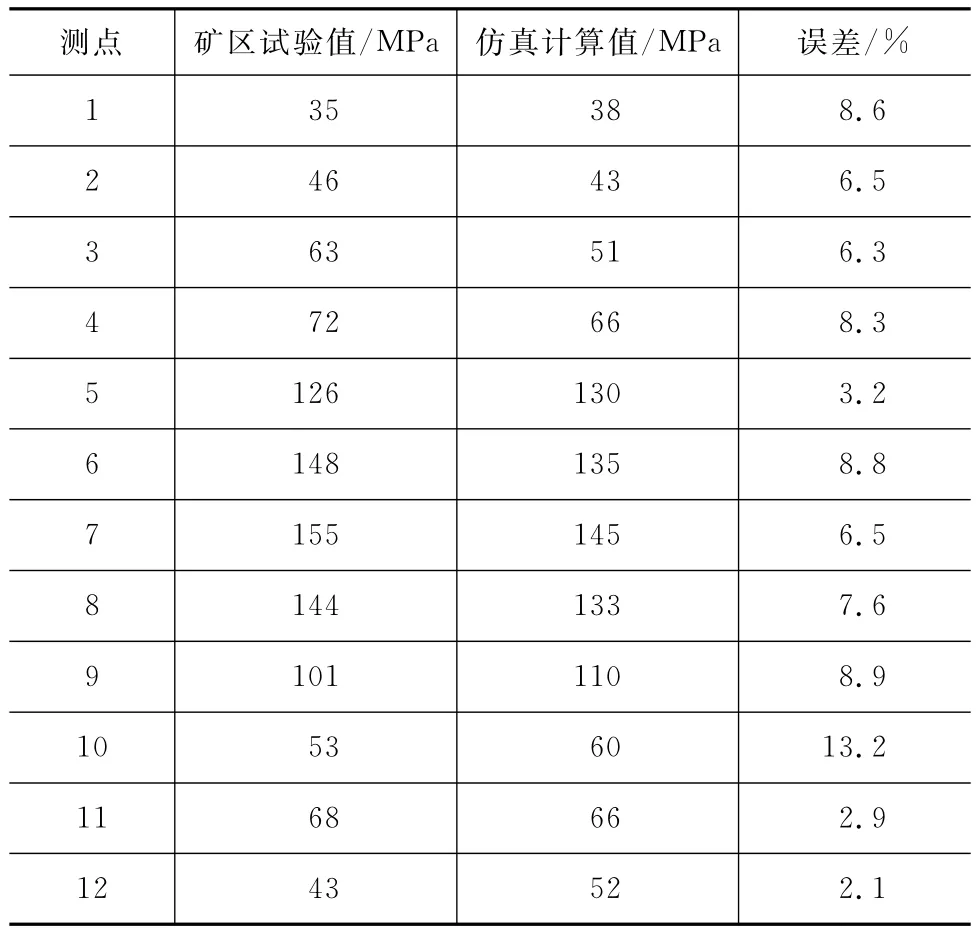

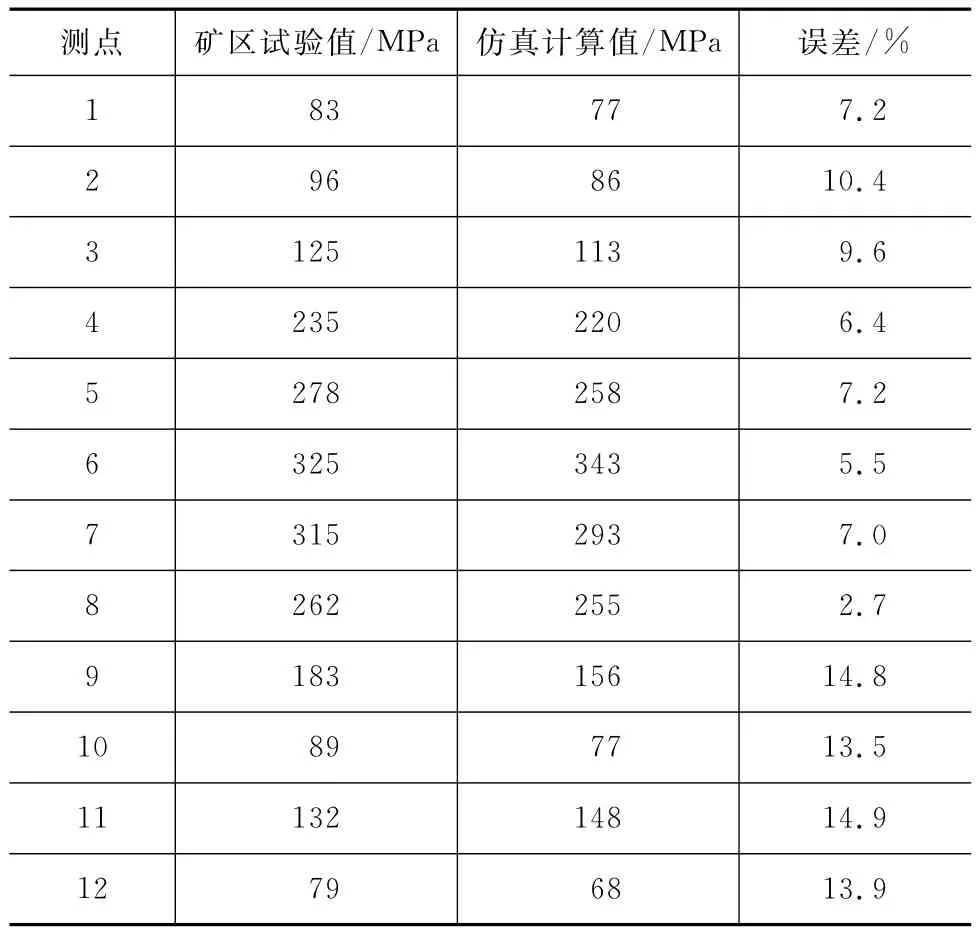

有限元仿真计算中的满载弯曲工况和满载扭转工况分别与矿区试验中的在路况较好的水平路面匀速行驶和在凹凸路面匀速行驶工况相对应。在进行矿区试验时,分别记录当该110t宽体自卸车以15km·h-1的车速在路面条件较好的卸料场行驶和在路面条件较差的凹凸路面行驶时各测点应力的最大值。然后,将矿区试验中实测数值与有限元仿真中的计算数值进行对比,结果如表3、4所示。

表3 矿车满载匀速行驶在水平路面的实测数值与计算数值对比

由对比结果可以看出,该110t宽体自卸车车架在满载弯曲工况和满载扭转工况下的有限元计算值与试验值之间的相对误差都在15%以内。宽体自卸车在矿区的实际行驶情况比较复杂,而且在建立有限元模型时进行了适当简化,因此这样的误差范围可以说明车架有限元模型所得的计算结果是基本可信的,从而验证了本文建立的车架有限元模型的正确性,为后续的车架优化设计提供了理论依据。

表4 矿车满载匀速行驶在凹凸路面的实测数值与计算数值对比

5 结 语

(1)从某110t宽体自卸车车架的有限元分析结果可以看出,除了前悬挂缸与车架连接处以及中圆柱梁与纵梁连接处附近出现应力集中外,整个自卸车车架的应力大小分布比较均匀而且水平不高,所以不需要对该车架的整体结构做大的改动,只需加强各个悬架与车架连接处以及中圆柱梁与纵梁连接处的强度,避免车架在工作过程中发生塑性变形或疲劳破坏,导致车架在薄弱环节发生断裂。另外,可考虑适当地提高车架应力较大部位的厚度(如在该处焊接加强板)以提高强度。

(2)矿区动态试验测试结果与有限元计算结果基本相吻合,说明该110t矿用自卸车车架有限元模型较为准确,进而验证了本文建模方法的可行性与正确性。

(3)由于该110t矿用自卸车车架的绝大多数部位安全系数较高,之后可进一步对该车架进行尺寸优化和轻量化设计,以节省材料,降低车架制造成本。

[1] 孙海霞,刘大维,严天一,等.公矿自卸车车架结构强度有限元分析[J].机械设计与制造工程,2007,36(3):33-36.

[2] 杨中明.EQ1040型汽车架结构性能研究[D].武汉:华中科技大学,2005.

[3] KIM H S.Vehicle Structural Collapse Analysis Usinga Finite Element Limit Method.[J].International Journal of Vehicle Design,1999,21(4):436-449.

[4] 尹辉俊,韦志林,沈光烈.货车车架的有限元分析[J].机械设计,2005,22(11):26-28.

[5] 黄贵东,沈光烈,黄昶春,等.汽车车架有限元分析模型的改进[J].机械设计,2007,24(12):54-56.

[6] 郝庆升.非公路宽体矿用自卸车车架强度分析与试验研究[D].长春:吉林大学,2015.

[7] 吴 炜,李守成.某特种半挂车车架有限元分析及试验研究[J].机械强度,2016(6):1361-1365.

[8] 彭国谱,贺 翔,唐华平,等.矿用自卸车车架的有限元分析及优化设计[J].湖南工业大学学报,2014,28(3):35-40.

[9] 王 军,马若丁,王继新,等.矿用自卸车车架强度有限元分析[J].工程机械,2008,39(11):29-32.

[10] 翁 宇.YT3621矿用车车架的有限元分析与改进设计[D].西安:长安大学,2013.

[11] 刘 丹.重型载货汽车车架的有限元分析及优化[D].合肥:合肥工业大学,2009.

[12] 尹安东,龚来智,王 欢,等.基于 HyperWorks的电动汽车车架有限元分析[J].合肥工业大学学报:自然科学版,2014,37(1):6-9.

[13] 汪西应,许宏伟,程林章.无砟轨道混凝土浇筑机车架的设计与计算[J].筑路机械与施工机械化,2010,27(11):75-77.

[14] 马 娜,周新涛,安 民,等.矿用自卸车车架有限元分析及优化[J].工程机械,2015,46(5):38-43.

[15] 阳清泉.SF33900型矿用自卸车车架结构的疲劳寿命分析与优化[D].长沙:湖南大学,2012.

[16] 田 兴.矿用自卸车油气悬挂系统性能研究[D].秦皇岛:燕山大学,2014.

[17] 历 辉,李万琼.货车车架的等效载荷简化[J].汽车工程,1994(5):310-314.

[18] 陈正杰,张怀亮,唐春喜,等.矿用220×104N自卸车结构分析与优化研究[J].机械科学与技术,2009,28(5):572-576.