SF6开关设备微水含量优化处理

2018-06-06朱登军1杨镇宁杨勇1刘辉杨伟杰1王江涛

朱登军1,杨镇宁,杨勇1,刘辉,杨伟杰1,王江涛

(1.国网许昌供电公司,河南 许昌 461000;2.许继德理施尔电气有限公司,河南 许昌 461000)

1 引言

近年来,伴随着我国经济快速发展,用电负荷逐年上升,输变电设备遍布神州大地,其中有大量的封闭式开关设备,这些设备中有相当一部分采用SF6气体进行灭弧和绝缘,纯净的SF6电气性能优异,这是因为 SF6的分子和自由电子有非常好的混合性,当电子和SF6分子接触时几乎100%的混合而组成重的负离子,这种性能对剩余弧柱的消电离及灭弧有极大的使用价值,即SF6具有很好的负电性,它的分子能迅速捕捉自由电子而形成负离子。这些负离子的导电作用十分迟缓,从而加速了电弧间隙介质强度的恢复率,因此有很好的灭弧性能。在1.01×105Pa气压下,SF6的灭弧性能是空气的100倍,并且灭弧后不变质,可重复使用。但如果SF6开关设备含水量超标,就会大大降低了其电气性能[1],对电网的安全运行构成潜在的隐患[2],国家标准《六氟化硫电气设备中气体管理和检验到则》(GB/T 8905-2012)对水分控制提出了严格要求,按照水分对SF6体积比(μL/L),单位ppmV,进行量化控制。

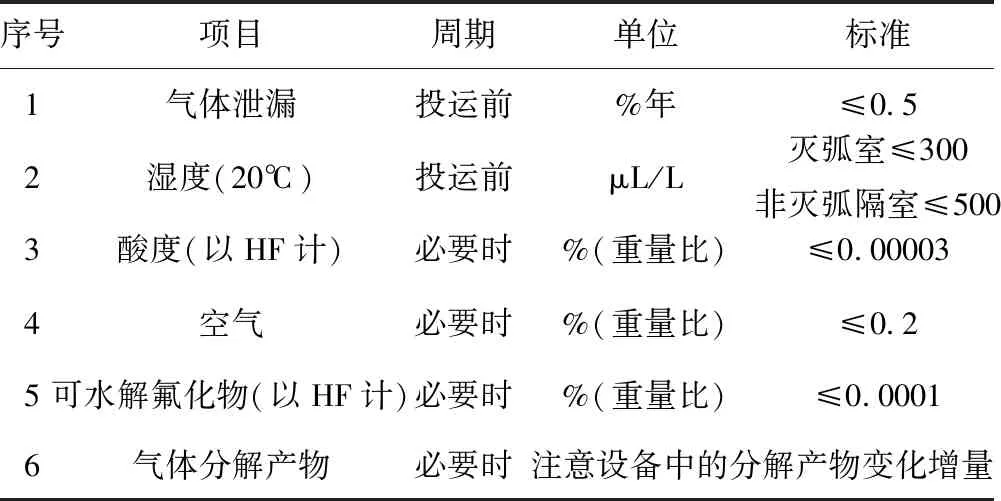

表1 投运前、交接时六氟化硫分析项目及质量指标(不包括混合气体)

本文针对SF6开关设备生产制造过程中的微水问题进行了深入研究,通过多种途径,达到控制微水含量的目的。

表2 运行中六氟化硫分析项目及质量指标(不包括混合气体)

2 微水危害与来源

SF6气体中混杂水分通常以水蒸气的形式存在,温度较低时,水蒸气可能凝结成露附在设备内部的零部件表面,可能引起内部电场变化,引起绝缘水平下降产生沿面放电隐患。而过量的分水在开关开断过程中,在电弧作用下SF6气体分解与水发生反应,产生SF4,SO2F2(氟化硫酰),HF和SO2等有害物,其中HF等腐蚀性很强,对设备造成损坏,严重时导致绝缘失效,危机设备安全。因此,需要严格控制SF6设备中的微水含量。

SF6开关设备中水分的来源主要包括:一是新气中固有的残留水分,这是由于生产工艺过程中不可避免的含水量;二是设备零部件,尤其是环氧树脂、聚四氟乙烯类零件,水分存在于这些零件内部,在特殊条件下扩散到SF6气体中;三是密封不良导致外界水分的渗入。因此,减小SF6气体中的含水量可从两方面着手:通过减小零部件固有水分含量和优化设备真空度及密封措施。

3 微水含量控制

3.1 实际测试

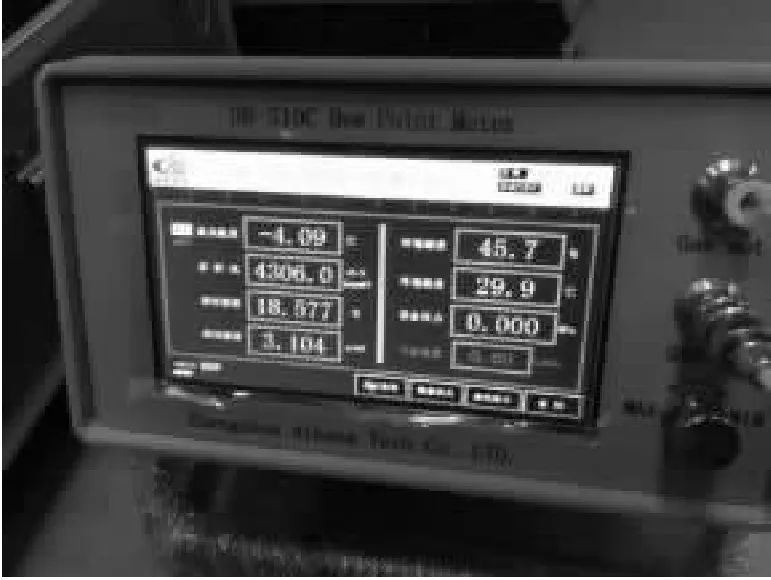

以某负荷开关为例,该型开关很多部件尤其是外壳体采用环氧树脂浇注而成,内部支撑件、主轴、沟片等均采用塑料件,如果不进行其他处理而普通放置装配,对装配好的样机静置一段时间(≥30天)进行测试,试验标态20℃,气流量0.6~0.7L/min,则其微水含量测试结果如下:

可以看出设备内部微水含量超标严重,体积比可达4306μL/L,从前述分析可知,其微水来源主要包括:①SF6新气;②环氧等塑料件;③密封圈等密封件;④内部放置的吸附剂;⑤充气装置;⑥外界水分渗入;

3.2 微水来源控制

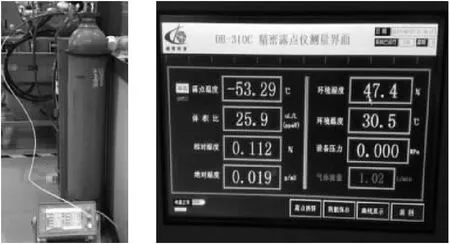

首先是控制新气质量,对SF6新气的质量进行测试,通过微水测试仪对所用SF6新气质量进行抽检,检测分析结果显示,微水含量为25.9ppmV,新气质量在标准要求范围内,证明新气质量合格。

图1 不做任何处理的微水测试结果

图2 新气微水测试结果

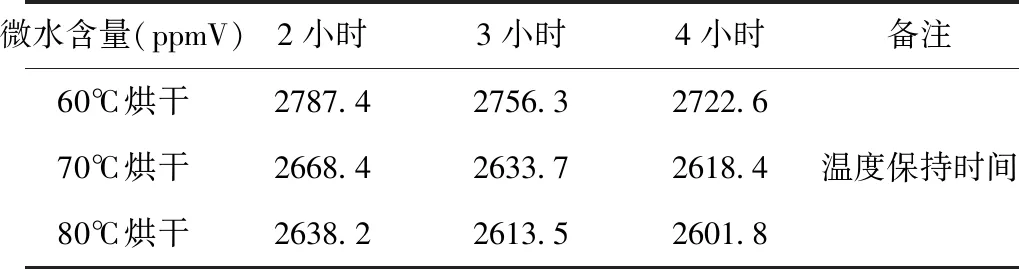

第二,对设备零部件包括密封件进行烘干处理,由于涉及到密封件,温度不易过高,否则影响你使用寿命及性能,处理温度在60℃、70℃、80℃分别进行烘干2小时、3小时、4小时处理,测试结果如表3所示。

表3 烘干措施效果

结果表明:烘干处理可以将零部件尤其是环氧类塑料件固有分水进行烘干,但是这些零部件内部水分毕竟有限,单纯的烘干处理未达到预期效果,而且,处理温度及时间的差异不是很大,考虑到经济因素,从结果来看,此类零部件设置处理温度以70℃,不超过2小时为宜。

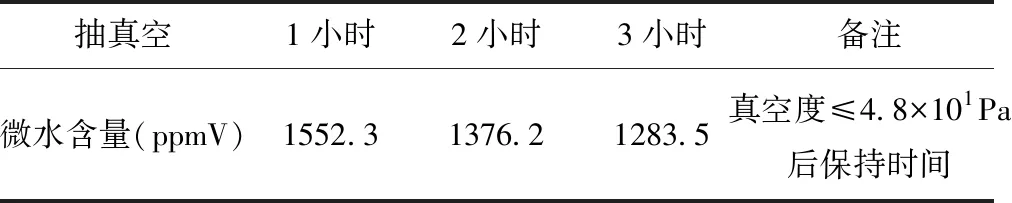

由于新气和固有零部件微水含量得到控制后,微水效果仍不十分理想,此时考虑到零部件装配过程中可能引起的水汽进入,考虑对安装后的开关设备进行长时间抽真空,以消除内部空气中含有的水汽。抽真空时间及结果如下:

表4

从结果可以看出,对封闭开关设备进行长时间抽真空可以消除由于设备装配导致的内部含水量,且抽真空时间越长,微水含量越低,但也造成生产成本上升,越不经济。综合考虑,可以控制抽真空时间不超过2小时。

3.3 吸附措施

上述措施虽然取得一定效果,但开关设备内部微水含量依然超标,为此必须对设备内部的水分进行强力清除,通过选取的合理位置放置吸附剂对的装配完并充完SF6后设备进行处理,市面上有很多种类的吸附剂,必须找出既能吸附水分,又不吸附SF6的特殊类型对分子进行选择性吸收的分子筛。

分子筛种类可以按孔径大小分:孔道小于50nm、50~2nm、小于2nm分别称为大孔、介孔、微孔,市面上主要商业应用的有3A、4A、5A以及13X等,A分子筛5A分子筛 13X各类型分子筛的作用如下:

3A分子筛:主要吸附水

4A分子筛主要适用于空气、天然气等各种化工气体和液体、制冻剂、药品、电子材料及易变物质的深度干燥,氩气纯化,甲烷、乙烷、丙烷的分离。对水的选择吸附性能高于任何其他分子。

5A分子筛钙型,它除具有3A,4A分子筛所具有的功效外,还可吸附C3-C4正构烷烃,氯乙烷,溴乙烷,丁醇等,可应用于正异构烃分离、变压吸附分离及水和二氧化碳的共吸附。

13X分子筛,硅铝比:SiO2/Al2O3≈2.6-3.0,是为满足深冷空分行业的特殊要求,进一步提高分子筛对二氧化碳和水的吸附能力。

经过对比分析,选用大连分子筛厂生产的高压开关柜专用分子筛F-03(属于4A类型)进行分子筛选,由于FLN36壳体封闭空间大约为V=30L,按照4000ppmV含水量,则内部含有水分质量为:

m=4000ρv

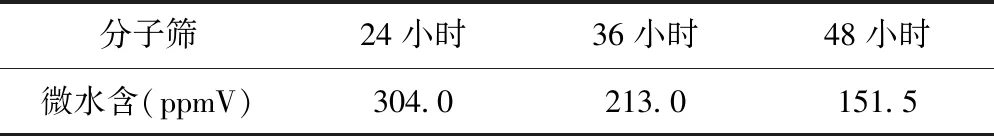

则水分质量大约为1.2g,按照吸附比20%计算,则该型开关所需分子筛质量约为6g,实际中可以增加剂量,以长期控制外界水分的渗入,这里放置剂量为100g。经过24小时吸附后,结果达到了304.0ppmV,继续静置36小时后213.0ppmV,48小时后为151.5ppmV,结果如下:

此外,在设备密封前放置吸附剂的间隔时间越短,可以避免因未密封造成吸附剂吸取外界空气中水分,效果越好,反之,间隔时间超过24小时,分子筛作用几乎消失。

表5 分子筛处理结果

分析以上结果,由于分子筛吸附水分是一个过程,需要时间进行缓慢吸附,只要满足剂量要求,一定时间后即可达到预期效果。

4 结语

由于该型开关设备所充SF6气压较低(表压0.04MPa),且该型开关存在3个密封环节:上下环氧树脂壳体间平面静密封、充气阀端面与下环氧树脂壳体间平面静密封、转动密封组件与下环氧树脂壳体平面静密封。在低压力下对密封的控制难度较大[3],在实际生产中很多厂家采用“0”型密封圈甚至双密封圈,经验来说,密封面越大越容易成为薄弱点,通过试验多种类型密封圈,采用“M”型密封圈,多道密封效果较好。

本文从实际试验进行摸索,对设备生产的各个环节进行了逐个实践探索,从水分来源上进行控制,认为通过热烘箱进行适当温度、合适时间的热烘烤处理,可以将零部件固有水分清除、通过长时抽真空对装配过程中引入的水分清除,通过放置适量吸附剂并注意吸附剂放置时机,对放置过程中的外界渗入水分进行最大程度清除,同时并优化密封处理工艺,改善密封部位,从而达到微水长期控制目的,为对微水含量有严格要求的各型电气设备提供有价值的参考。