分散体系对悬浮法聚氯乙烯树脂性能的影响

2018-06-06尹建平张璇万亚格

尹建平,张璇,万亚格

(天伟化工有限公司,新疆 石河子 832000)

PVC树脂添加少量助剂后,借助常规塑料加工设备,便可做成五彩缤纷、形状各异、软硬不同的制品;因此,PVC树脂与这些助剂的相容性就显得尤为重要。若PVC树脂对助剂吸收好、在使用过程中性质稳定、助剂不析出、塑化性能好,则产品的使用性能会提升。

氯乙烯悬浮聚合反应主要受聚合温度,搅拌体系,引发剂、分散剂的种类及用量和水油比的影响。其中,分散剂种类及用量对PVC树脂的孔隙结构、表观密度、增塑剂吸收量以及塑化性能有很大的影响[1-4]。常用分散剂单独使用时难以同时满足界面活性与保胶能力的要求,因此在实际生产中常常选择不同分散剂复合来满足产品要求。但分散剂的组合并没有具体标准,只能通过试验来确定。聚丙烯酸(PAA)为一种常见的有机分散剂,特别适用于水相体系中的反应,其亲水基团为丙烯酸,亲油基团为不饱和烃类,其在氯乙烯聚合中的应用尚未见报道。本文中选择聚乙烯醇(PVA)与羟丙基甲基纤维素(HPMC)作为基础分散体系,将得到的PVC树脂作为标准样品,并在基础分散体系中加入一定量的PAA,研究PAA对悬浮法PVC树脂性能的影响。

1 试验部分

1.1 试验原料

去离子水、氯乙烯单体,天伟化工有限公司;PAA,50%(质量分数)水溶液,上海阿拉丁生化科技股份有限公司;过氧化二碳酸二(2-乙基己基)酯、过氧化新癸酸异丙基苯酯,天津阿克苏诺贝尔过氧化物有限公司;PVA,云南正邦科技有限公司;HPMC,山东瑞泰化工集团有限公司;氮气,市售; 碳酸氢铵,分析纯,上海埃彼化学试剂有限公司。

1.2 主要设备及仪器

20 L聚合釜系统,包括热水箱、冷水箱、夹套水预混罐、电磁阀流量计、压力表、真空泵、搅拌电动机、上水温度计、回水温度计、聚合釜温度计等,整个过程由ABB公司生产的 DCS系统控制温度,精度为±0.1 ℃;台秤,上海硕衡电子科技有限公司;真空干燥箱,巩义市予华仪器有限责任公司;全自动粒度分析仪,英国马尔文仪器有限公司;水分测定仪,梅特勒-托利多国际贸易(上海)有限公司;表观密度仪,厦门崇达智能科技有限公司;台式离心机,常州金坛三和仪器有限公司;离心管,市售;电子天平,精度为0.01 g,梅特勒-托利多国际贸易(上海)有限公司;转矩流变仪,PolyLab OS,德国HAAKE公司;行星混合器,德国HAAKE公司。

1.3 试验过程

先向聚合釜内加入2 kg水,充入氮气至压力达到1.0 MPa,保压10 min以上,压力稳定后,排掉氮气。加入配方量的PAA、HPMC、PVA,12 kg水,4.0 g碳酸氢铵。称取1.0 g过氧化二碳酸二(2-乙基己基)酯和3.5 g过氧化新癸酸异丙基苯酯,并用水冲入釜内。关闭加料阀,抽真空至-0.08 MPa,加入4 kg氯乙烯单体。将热水槽升温至70 ℃左右,待单体加完后开始冷搅,搅拌转速为300 r/min,冷搅30 min后开始升温,升温至设定温度后开始计时,冷水、热水阀开始自动控制,反应270 min,将浆料用离心机甩干后,放入50 ℃真空干燥箱干燥24 h,当树脂含水质量分数在0.1%以下时,进行性能检测。

1.4 性能测试

1.4.1 常规性能检测

平均粒径:取适量树脂加入无水乙醇中搅拌,倒入全自动粒度分析仪加料口,根据程序检测其粒径。

表观密度:按GB/T 20022—2005《塑料 氯乙烯均聚和共聚树脂 表观密度的测定》进行。

增塑剂吸收量:按GB/T 3400—2002《塑料 通用型氯乙烯均聚和共聚树脂室温下增塑剂吸收量的测定》进行。

1.4.2 流变性能测试

树脂的流变性能采用流变仪进行测定,具体操作方法是:开启流变仪,设置密炼温度为175 ℃,转子转速为35 r/min,密炼时间为600 s。将PVC树脂和复合铅盐热稳定剂充分混合,待温度升到规定值并稳定后,将混合物加入密炼腔内,开启程序,由计算机采集整理结果,得到流变图。

1.4.3 增塑剂吸收速率测试

采用行星混合器,设定油浴温度为100 ℃,行星转子转速为150 r/min,混料时间为900 s。称取800 g PVC树脂、16 g有机锡稳定剂,加入行星混合器内搅拌混合300 s,加入320 g增塑剂。随着增塑剂的加入,行星混合器的扭矩开始升高,表明树脂开始吸收增塑剂。当扭矩升到一定值时,增塑剂完全被树脂吸收,此时扭矩会突然下降,然后维持不变,这一拐点即为结束时间。结束时间减去开始加入增塑剂的时间为该树脂的增塑剂吸收时间。添加的增塑剂质量除以吸收时间即为该树脂的增塑剂吸收速率。

2 试验结果及分析

2.1 PAA用量对PVC树脂常规性能的影响

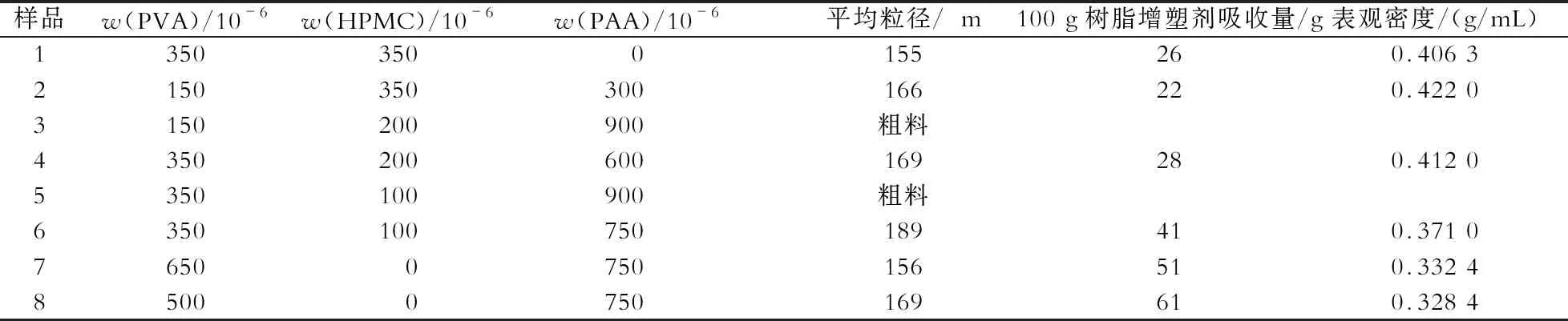

PAA用量对PVC树脂常规性能的影响见表1。

表1 PAA用量对PVC树脂常规性能的影响

对比第1、2、3、5组试验结果可以看出:PAA的用量不能高于900×10-6,否则悬浮分散体系会被破坏,产生粗料。对比第1、4、6组试验结果可以看出:减少HPMC用量,提高PAA用量,PVC树脂平均粒径变大,增塑剂吸收量提高,表观密度下降。对比第6、7、8组试验结果可以看出:固定PAA用量,适当提高PVA用量、降低HPMC用量,增塑剂吸收量可达到61 g,是普通PVC树脂的2倍多。

以上结果表明:PAA的加入使PVC树脂的平均粒径变大,增塑剂吸收量增加,表观密度下降。结合聚合反应机制分析,PAA的少量加入降低了分散体系的界面活性,使分散剂包裹的氯乙烯单体油滴变大,PVC树脂颗粒变粗,孔隙变大,增塑剂吸收量提高。PAA用量高于900×10-6时,界面活性过低,氯乙烯单体油滴过大,分散不开,产生粗料、结块。因而,PAA的少量加入,可以提高PVC树脂的性能。

2.2 PAA对PVC树脂流变性能的影响

PVC树脂的国家标准和行业标准里没有对树脂流变性能的评价,本文中按照HAAKE混炼器容量计算物料用量。准确称量PVC树脂66 g、铅复合热稳定剂1 g,混合均匀。采用HAAKE转矩流变仪对其进行塑化共混,重点分析各组物料的最小扭矩、塑化扭矩、塑化时间、塑化温度、平衡扭矩等参数,对各组PVC树脂的加工性能作分析对比。

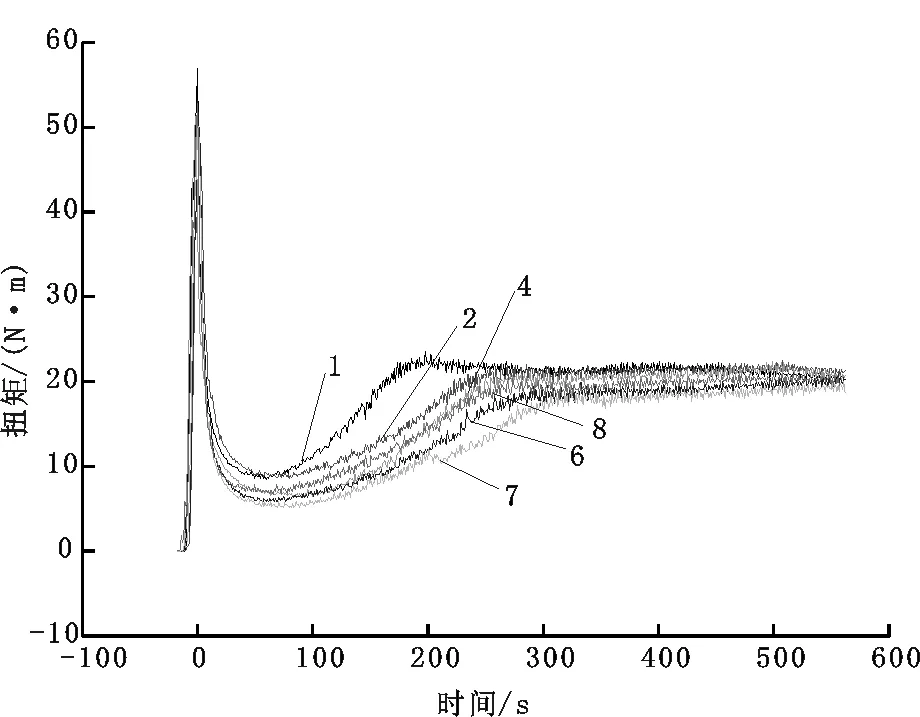

图1是小试PVC树脂的流变图,由图1可以看出:第1、2、4、6、7、8组PVC树脂的流变趋势是一致的。从物料开始熔融的扭矩值(扭矩谷底)来看,物料开始熔融时的扭矩值逐渐增大。这是因为从完全进入转子到开始熔融的阶段是物料的压实阶段,在加热、剪切、压力的作用下,大而疏松的颗粒少量破碎,物料对转子的阻抗逐渐减小;当物料被压实,扭矩下降到最小时,树脂则开始熔融。从塑化扭矩来看,不同PVC树脂的塑化扭矩相差很小,熔融物料的黏度基本没有变化。

图1 小试PVC树脂的流变图

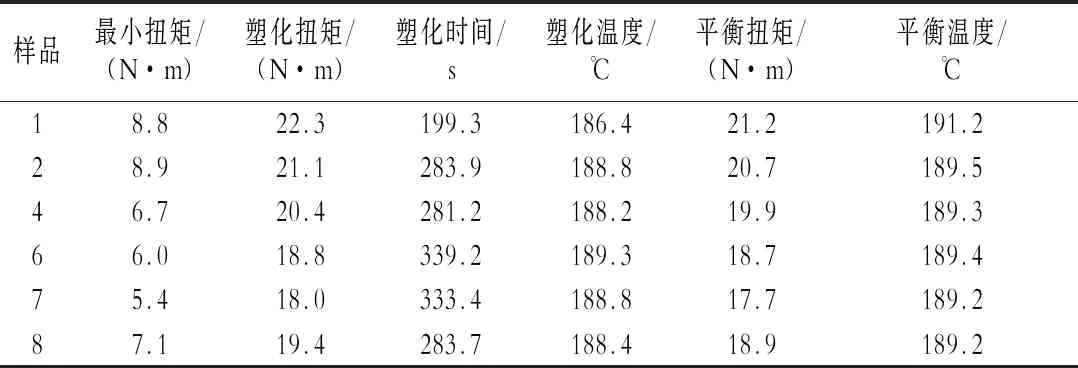

表2为通过HAAKE转矩流变仪得到的PVC树脂的流变性能。

表2 小试PVC树脂的流变性能

结合图1和表2进行分析如下。

(1)物料在密炼腔中逐渐受热后,固态粒子表面开始熔融,这时对应的扭矩为最小扭矩。由表2可知:样品1、2的最小扭矩相对较高,分别为8.8、8.9 N·m。其中样品7的最小扭矩最低,为5.4 N·m。最小扭矩的大小除与树脂混合物的表观密度有关外,还与全部物料被压实的速度有关,即与操作有关。加料峰越大(加料时间越短),其最小扭矩也越大,达到最小扭矩的时间也越短。表观密度除了与物料被压实的速度有关以外,还与树脂本身的性质(如粒子外壳的坚硬程度、初级粒子的粒径等)有关,也与树脂混合物的润滑性有关。在排除了操作误差之后,也可粗略认为最小扭矩值较高的PVC外壳更为坚硬,初级粒子颗粒更大,润滑性较差。从表2可知:样品1、2的最小扭矩较大,加入PAA后,最小扭矩减小。

(2)物料在密炼腔中不断塑化,其表观黏度增大,扭矩也开始增大,直至达到扭矩最大值,即塑化扭矩。此时,固体树脂颗粒已经完全转变为高弹态或黏流态,玻璃态消失。塑化扭矩的大小直接反映了树脂混合物黏度的大小和形变的难易程度。通常认为塑化扭矩越低,塑化性能及加工性能越好。由表2可知:样品1、2、4的塑化扭矩较大,在20 N·m以上,加入PAA后,塑化扭矩降低。

塑化扭矩所对应的温度称为塑化温度,对应的时间称为塑化时间。优良的塑化性能应该满足塑化扭矩小、塑化温度低、塑化时间短等条件,即物料能在最低的塑化扭矩和塑化温度下快速地塑化。由表2可以看出:6组PVC树脂的塑化温度较为接近,最高的是样品6(189.3 ℃),最低的是样品1(186.4 ℃)。塑化时间最长的是样品6(339.2 s),最短的是样品1(199.3 s)。由此可见,加入PAA后,塑化温度升高,塑化时间延长。

(3)平衡扭矩是树脂完全塑化时的扭矩,其对应的温度称为平衡温度,对应的时间减去加料的时间即为达到平衡扭矩的时间。一般平衡扭矩大,表明制品的力学性能好。但在实际生产中,许多硬质PVC制品的塑化程度仅为65%左右,此时所得制品的冲击强度、拉伸强度、耐压强度均为最高,其并未达到真正的平衡扭矩阶段。因此,平衡扭矩对树脂加工性能的影响不如塑化扭矩大,尤其当塑化峰为“平台”状、拖尾严重或平衡扭矩是向下的斜线而根本无法确定其准确数值时。从表2可以看出:样品1的平衡扭矩最高(21.2 N·m),平衡温度也最高(191.2 ℃);PAA的加入使样品7的平衡扭矩最低(17.7 N·m),平衡温度也最低(189.2 ℃)。

综上所述,PAA的加入使氯乙烯悬浮聚合所得的样品最小扭矩减小,塑化扭矩降低,塑化温度升高,塑化时间延长,平衡扭矩降低,平衡温度降低,塑化性能略微降低。

2.3 PAA对增塑剂吸收速率的影响

PVC加工厂家在使用中发现,即使增塑剂吸收量很高的树脂,在使用时也可能出现塑化不好、性能不达标的情况。出现这种符合国家标准但不适用的原因之一就是国家标准中增塑剂吸收量是先使树脂和增塑剂充分混合后再测定的,但在实际加工中,若树脂和助剂在高混锅中混合时间较短、温度不够,树脂吸收助剂的能力就会降低,达不到使用要求。因此,在提高PVC树脂增塑剂吸收量的同时,也应该考虑增塑剂吸收速率。很显然,在同等条件下,增塑剂吸收速率越大,吸收越快,表明样品加工性能越好。表3为6组样品的增塑剂吸收速率。

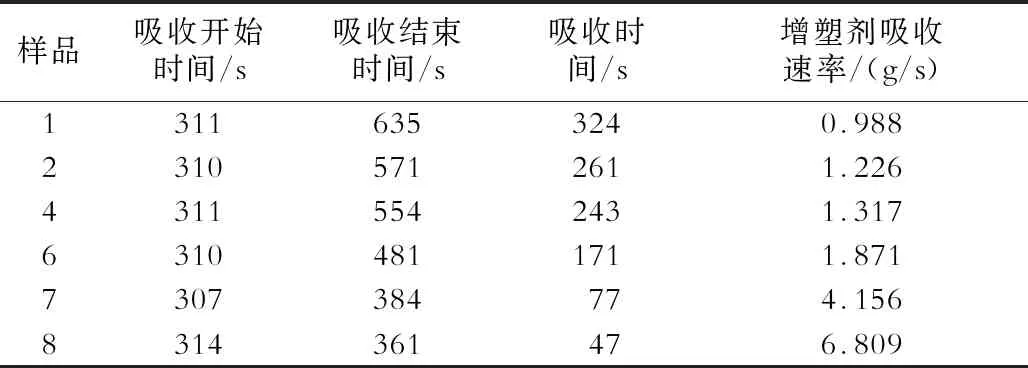

表3 小试PVC树脂的增塑剂吸收速率

由表3可见:样品1的增塑剂吸收速率最低(0.988 g/s),样品8的增塑剂吸收速率最高(6.809 g/s),表明PAA的加入使增塑剂吸收速率明显提高。

3 结论

(1)PAA的少量加入(低于900×10-6)对氯乙烯聚合反应有一定的影响,使PVC树脂的平均粒径变大,增塑剂吸收量增加,表观密度下降。

(2)PAA的少量加入使PVC树脂塑化性能略微降低。

(3)PAA的少量加入使PVC树脂的增塑剂吸收速率大大提高。