螺旋凸轮泵转子腔流量特性数值分析与验证

2018-06-05黎义斌张晓泽郭东升王晓飞

黎义斌,张晓泽,郭东升,王晓飞

(1. 兰州理工大学能源与动力工程学院,兰州 730050;2. 甘肃省流体机械及系统重点实验室,兰州 730050)

0 引 言

凸轮泵是一种非接触式容积泵,具有高效、强自吸、低脉动和耐磨损和正反转等优点, 特别适用于输送高黏性介质(轻质燃油、航空煤油和重质油)和多相流介质(气液混输、固液混输、气固液三相混输),与其他容积式泵(齿轮泵、螺杆泵)相比,由于凸轮泵具有上述诸多优点,已成为离心泵、齿轮泵和螺杆泵的最佳替代品,特别在食品、环保、污水处理、石油化工、采矿冶金等领域具有广泛的应用前景。

目前,国内外凸轮泵研究主要集中于凸轮泵优化算法[1-8]、型线设计理论和方法等研究。张铁柱等[9-10]阐述了摆线和圆弧组成的转子型线的设计方法及其转子齿廓参数的计算方法;叶仲和等[11]通过对两叶与三叶摆线型转子泵尺寸极值的计算,推导了该转子摆线齿谷曲率半径的简易计算公式;毛华永等[12]提出了摆线型凸轮泵内、外转子几何参数的设计方法;唐善华[13]应用复极矢量函数建立了转子理论型线和实际型线的数学模型,并采用数值积分方法分析了凸轮泵的理论排量、容积利用系数等特性;文献[14-16]提出了几种转子型线的数学模型,通过数值计算和试验证明可以显著提高凸轮泵的性能;文献[17-18]提出了一种标准球形刀加工螺旋转子的实现方法;文献[19-29]基于CFD软件对凸轮泵内部流场进行数值仿真,揭示了叶型数、压力角、转子受力、间隙、粘度和转速等参数对凸轮泵性能的影响规律,表明增加转子叶型数可降低泵的振动和噪声。

目前,凸轮泵转子结构呈多叶化和螺旋化发展,而现有文献对转子螺旋角度的研究较少。为揭示螺旋角对凸轮泵转子腔流量特性及其影响因素,本文采用内外摆线型转子型线,以 9种不同螺旋角的凸轮泵作为研究对象,基于FLUENT动网格技术和RNG k-ε湍流模型,对凸轮泵转子腔计算域进行性能预测,并进行试验验证,为进一步完善凸轮泵设计理论提供一定参考。

1 凸轮转子泵计算模型

1.1 转子腔型线方程

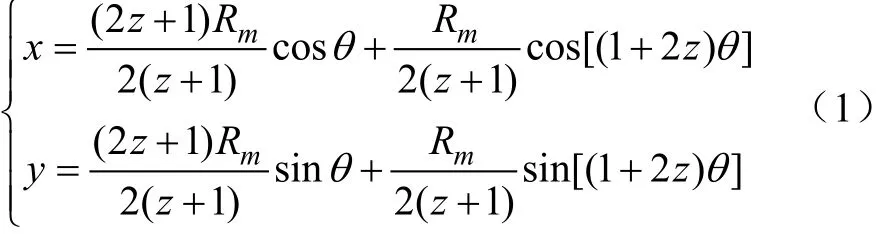

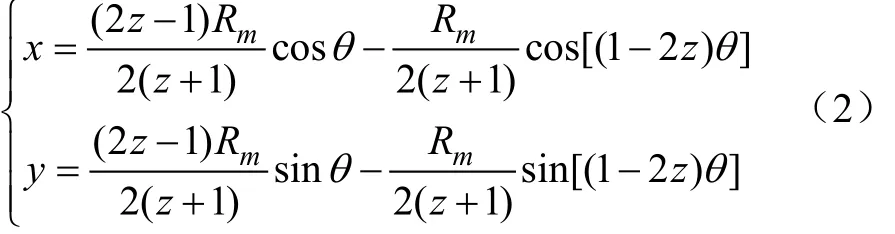

凸轮泵转子采用三叶摆线方程,如图 1所示,该方程基于笛卡尔坐标系,AB段为外摆线,BC段为内摆线,分别由半径为R0的滚圆在半径为Rj的节圆外和内滚动生成;叶顶半径为 Rm,z为叶片数,设基圆与滚圆的连心线与X轴夹角为θ,其中描述外摆线AB段和内摆线BC段的数学方程分别为式(1)和(2)。

式中0≤θ≤π/(2z )

式中 π /(2z) ≤θ≤π/z

图1 凸轮泵转子型线Fig.1 Rotor profile of rotary lobe pump

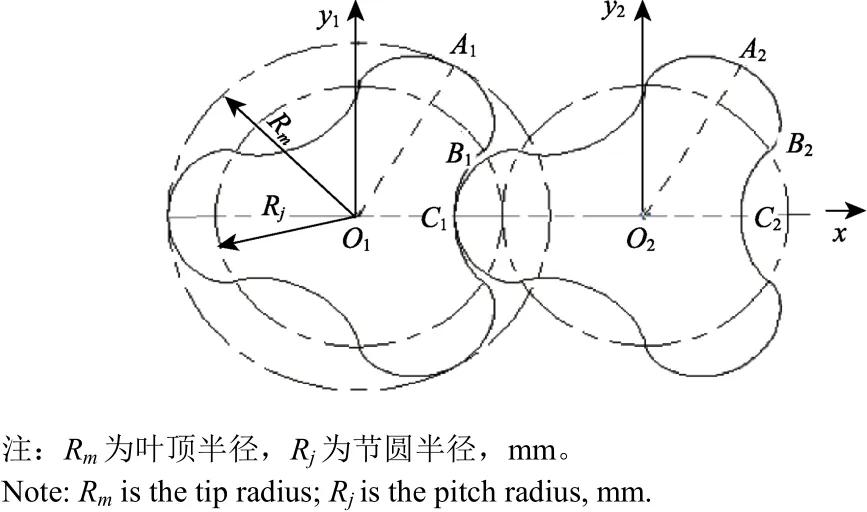

1.2 凸轮泵转子腔理论流量

当泵进出口压差、转子转速和转子腔容积不变时,忽略转子腔径向泄漏和轴向泄漏,凸轮泵转子腔理论流量和螺旋角无关,即摆线型螺旋凸轮泵转子腔横截面积S[30]为

在不考虑泄漏条件下,摆线型螺旋凸轮泵的理论流量Q为

式中n为转速,r/min;L为转子长度,mm;α为两转子中心距,mm。

1.3 计算模型建立

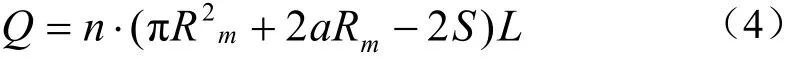

为研究螺旋角对凸轮泵流量特性的影响规律,分别建立螺旋角分别为 0°、20°、30°、40°、45°、50°、60°、70°、80°、90°的凸轮泵三维计算域,其额定参数为:额定转速 n=400 r/min, 额定流量 Q=42 m3/h,额定压力P=0.8 MPa,自吸高度H=8 m。由于凸轮泵为非接触式容积泵,转子间、转子与泵腔、转子与轴向衬板之间均存在微小间隙,其中转子间隙为0.1 mm, 转子与泵腔间隙为0.05 mm,轴向间隙为0.05 mm,转子长度L 113.5 mm,转子中心距a 120 mm, 叶顶半径Rm80 mm, 螺旋角A为0~90º。因凸轮泵具有正反转的特点,设进出口管径均为80 mm,管长均设为75 mm,图2分别为直叶凸轮泵模型和螺旋角为45°的凸轮泵模型。

图2 凸轮泵计算域Fig.2 Computational domain of rotary lobe pump

1.4 网格划分及边界条件

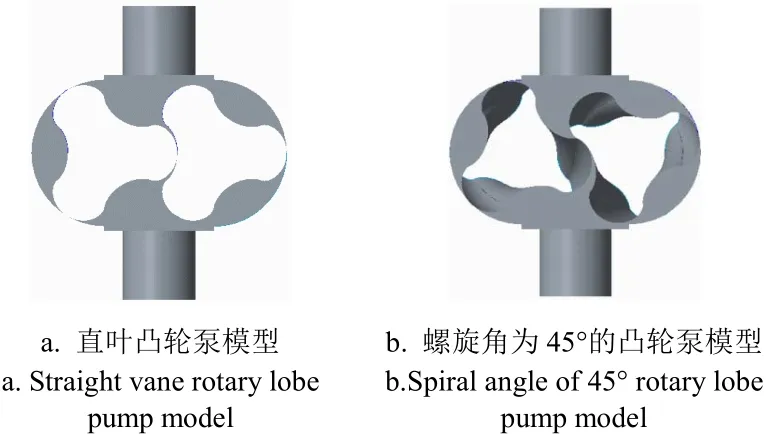

图3 a为ICEM CFD网格前处理器得到的螺旋凸轮泵结构化网格(以A=45°为例),图3b为2个转子间隙处网格局部放大图。其中泵腔及转子区域网格类型为六面体网格,周向网格层数为 360,轴向网格层数为 120,2个转子间隙处布置16层网格的重叠网格。为了验证网格对计算结果的敏感度,对网格数分别为63.8万、141万和153.9万的计算域进行了性能预测,其效率最大误差为0.78 %,扬程最大误差为0.13 m,最终计算域的网格数确定为 141 万。输送介质设置为常温清水,给定进口初始压力为101.325 kPa,出口压力为506.625 kPa,转速为400 r/min,分别在泵的进、出口截面处布置瞬态流量监测点。

图3 凸轮泵网格模型Fig.3 Grid model of rotary lobe pump

2 数值计算方法

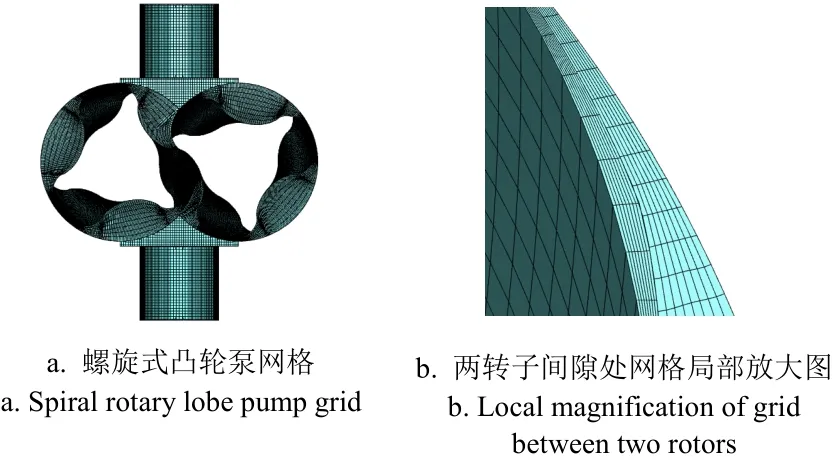

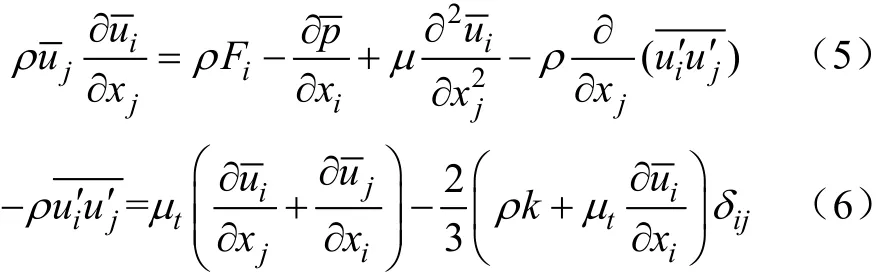

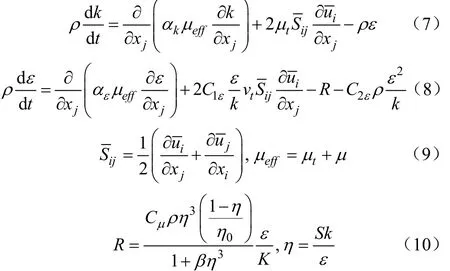

建立相对坐标系的雷诺时均N-S方程,基于RNG k-ε

模型和SIMPLEC算法,采用二阶迎风格式离散控制方程组并进行迭代求解,代数方程迭代采取亚松弛,设定收敛精度为10-4。固壁面设为无滑移壁面,近壁面按标准壁面函数法处理。RNG k-ε模型通过修正湍流粘度修正平均流动中的旋转效应,能较好地处理高应变率及流线弯曲程度较大流动域。基于FLUENT动网格技术的局部重构算法,对凸轮泵转子腔进行三维瞬态数值计算,时间步长取为4.167×10-4s,雷诺时均N-S方程为式中 ρ为流体密度;-为平均雷诺应力;μt为湍流黏性系数,是湍动能k和湍流耗散率系数ε的函数;Fi为体积力;ui、uj为时均速度,m/s;ui´、uj´均指瞬时速度脉动值,无量纲数;δij为克罗内克尔数。

采用RNG k-ε模型使雷诺平均方程封闭,其形式为式中S为平均应变率的张量模量;为应变率张量;μeff为有效粘性系数;vt为运动粘度,m2/s;μ为动力黏度,N·s/m2;η为无量纲数;K为动能,kg·m2/s2;R为ε方程中的附加源项,表示平均应变率对ε的影响;模型参数Cμ、C1ε、C2ε、αk、αε、η0均为模型常数[31],其中 Cμ=0.084 5,C1ε=0.42,C2ε=1.68,αk=1.0,αε=0.769,η0=4.377;热膨胀系数β=0.012。

3 数值分析

3.1 转子腔出口流量特性

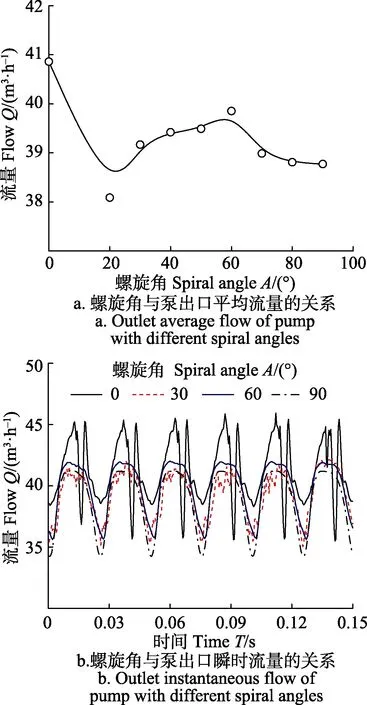

图4a、图4b分别为额定转速400 r/min、进口压力101.325 kPa、出口压力506.625 kPa条件下,螺旋角、泵出口平均流量和泵出口瞬时流量脉动的定量关系。结果表明:螺旋角对凸轮泵出口流量及脉动有显著影响,凸轮转子旋转过程中,泵腔内部高压侧和低压侧体积的周期性变化,强迫腔内流体产生急加速和减速运动,使泵出口产生周期性流量脉动特性。与直叶转子相比,螺旋转子存在轴向力分量;由于轴向泄漏量较大,导致泵出口平均流量降低,但瞬时流量脉动幅值显著降低;随螺旋角逐渐增大(从 0增大至 90°),在 20°和 90°螺旋角时泵出口平均流量达极小值,60°螺旋角时泵出口平均流量达峰值点。随螺旋角逐渐增大(从0增大至90°),泵出口瞬时流量脉动幅值呈下降趋势。由图 4可得,螺旋角为 45°~60°时,出口流量变化趋势较为平缓,此时出口平均流量较大;螺旋角为 60°~90°时,出口平均流量逐渐降低。通过对比图4a、图4b综合考虑泵出口流量及瞬时流量脉动,当螺旋角为 45°~60°时,泵出口流量达最大值,其值为直叶转子出口流量的 97%;泵出口瞬时流量脉动幅值达到最小值,仅为直叶转子脉动幅值的60%,此时转子腔内部流量特性较好。

图4 螺旋角与泵出口流量之间的关系Fig.4 Relationship between spiral angle and outlet flow of pump

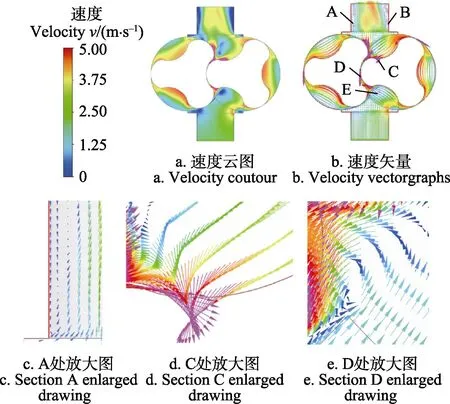

3.2 转子腔速度分布规律

图5 为直叶转子(A=0°)在0.1 s时刻的速度矢量图,直叶凸轮转子旋转过程中,泵腔内部高压侧和低压侧体积的周期性变化,使腔内间隙区域流体速度发生突升或突降,伴随间隙区流体的附壁射流效应,使图中A、B处出现端壁二次流,C、D处出现速度异常增大现象,E处出现局部旋涡结构。根据图 4结论,直叶转子腔内部具有较大的流量脉动幅值(其流量脉动正峰值为 45 m3/h,负峰值为36 m3/h, 峰峰值为9 m3/h),这是泵腔内和出口段产生端壁二次流、局部旋涡结构、转子间隙和转子边缘速度异常的主要内因。

图5 0.1 s时刻直叶凸轮泵转子腔速度矢量Fig.5 Velocity vector of straight blade rotary lobe pump rotor cavity at 0.1 s

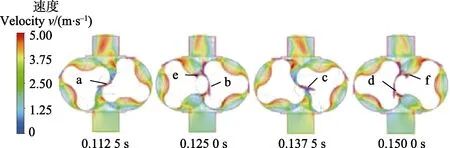

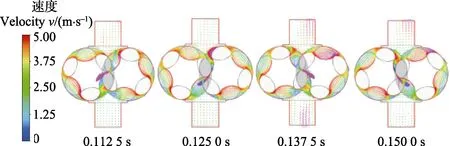

不同时刻下(0.1、0.112 5、0.125、0.137 5、0.15 s),对图5中C、D处的速度异常进行瞬态数值分析(如图6所示)。结果表明:在A=0°时,直叶转子旋转任一周期,转子间隙C、D处均存在速度的突变现象,直叶转子边缘处速度异常现象(图6中e、f位置)则呈周期性变化。主要原因为:凸轮泵转子间存在微小间隙,转子同步旋转过程中极少介质通过间隙产生泄漏,而泵腔内转子间隙周围压差较大,导致 2个转子间隙处速度突变,转子边缘处速度突变是由于 2个转子间隙边缘处泵腔体积急剧变化,流体与转子相互作用力引起的压力突变所致。

图6 不同时刻直叶凸轮泵转子腔速度矢量图Fig.6 Velocity vector of straight blade rotary lobe pump rotor cavity at different times

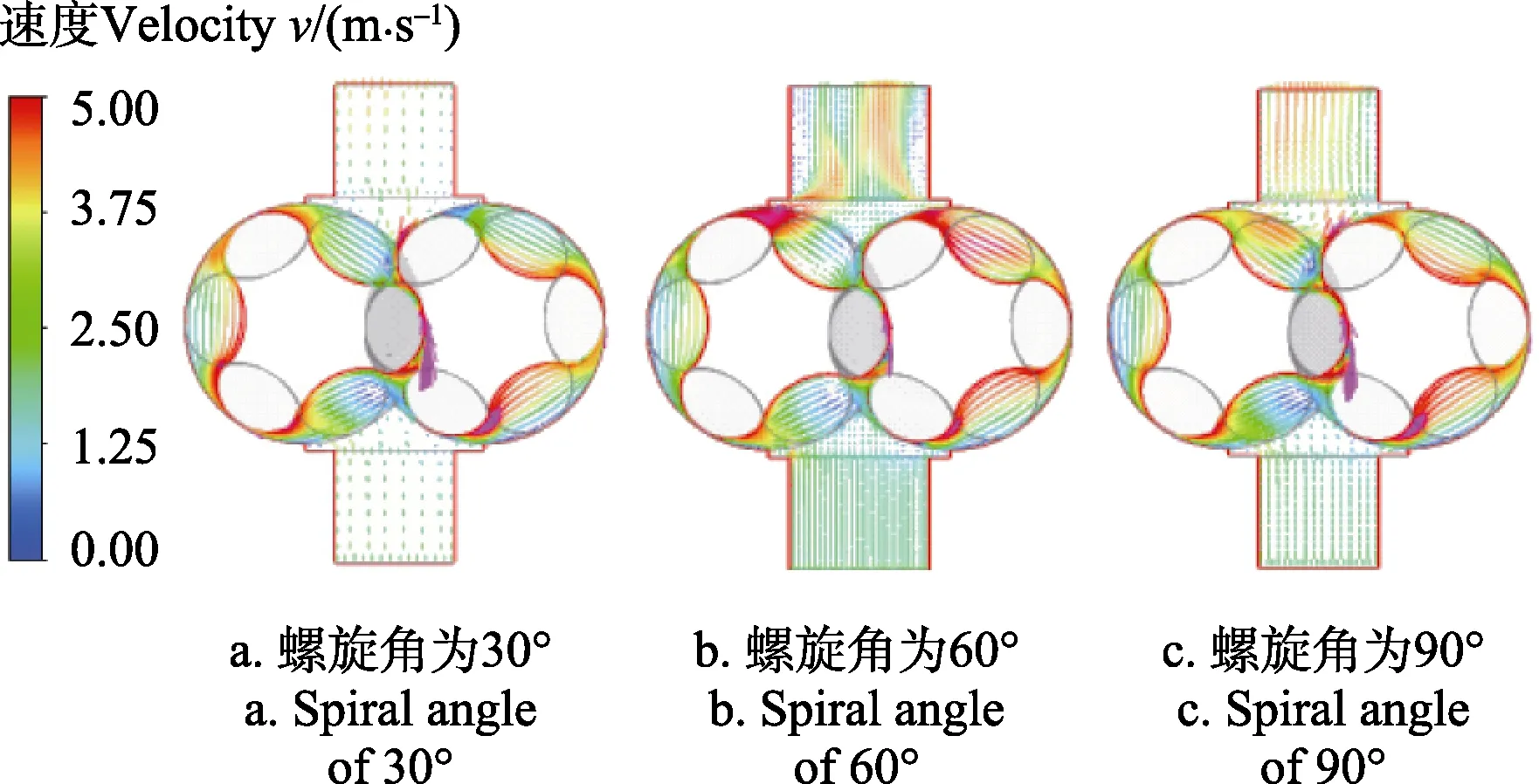

图7 为在不同时刻下A=45°凸轮泵的速度矢量图,图8分别为0.1 s时刻下A=30°、60°、90°的凸轮泵速度矢量图,与直叶转子速度矢量图相比(图5、图6),螺旋转子腔内部旋涡及流动分离现象较小,内泄漏较大,流动较为稳定;当螺旋角 A=45°~60°时,螺旋转子可以有效抑制转子腔内二次流、旋涡结构及转子间隙区速度突变现象,仅在2个转子间隙处存在局部的速度突变,当螺旋角A=60°时,泵出口回流现象最小,内泄漏最小。当 0°< A<45°或 60°<A <90°时, 螺旋转子腔内二次流、旋涡结构及转子间隙区速度突变逐渐显著,螺旋转子腔内泄漏增大。

图7 不同时刻下螺旋角为45°转子腔速度矢量Fig.7 Velocity vector of 45° rotor cavity at different time

图8 0.1时刻螺旋角为30°、60°、90°转子腔速度矢量Fig.8 Velocity vector of 30°, 60° and 90° rotor cavity

4 流量特性预测与试验验证

4.1 性能试验系统

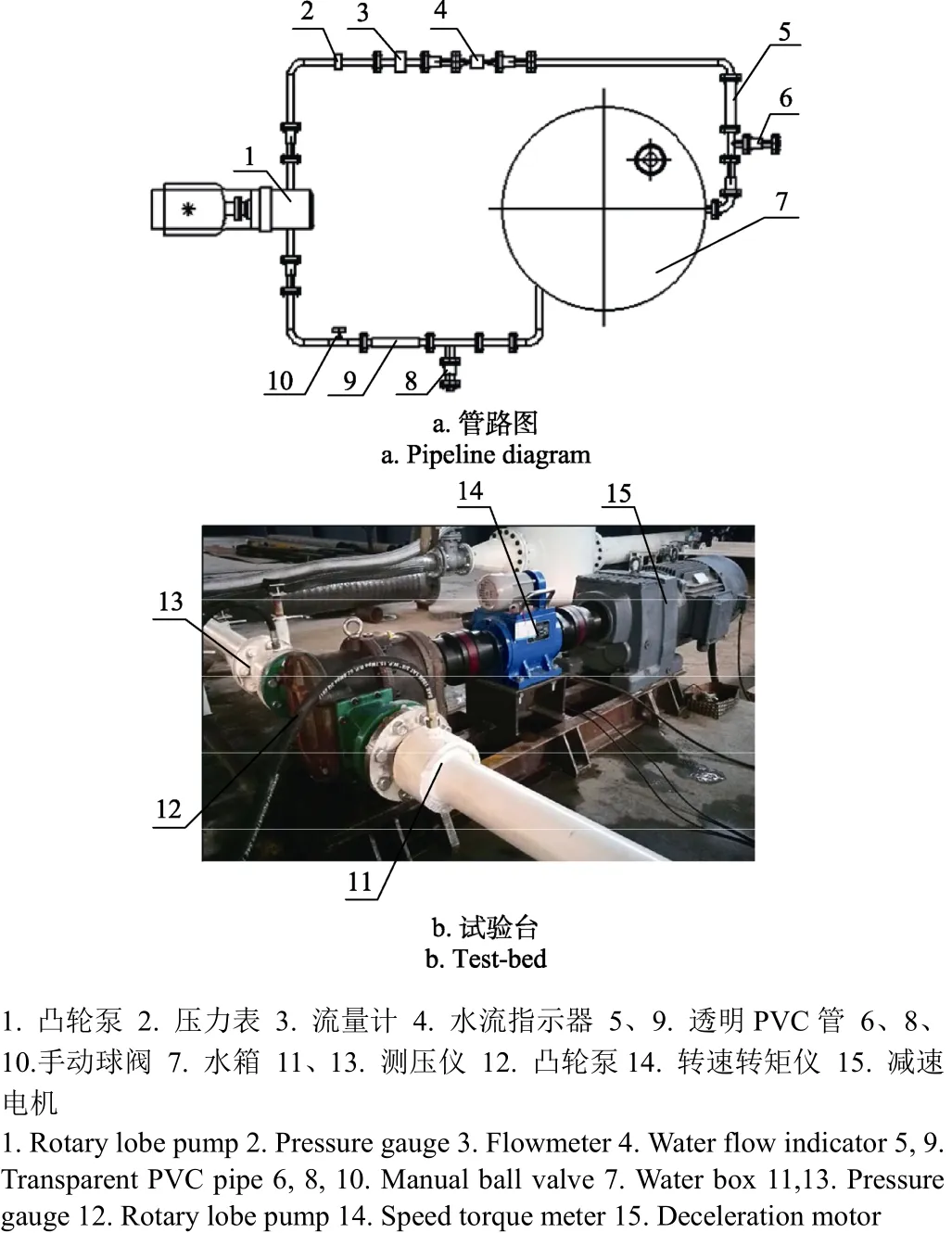

为验证CFD数值计算的精确度,选取直叶转子及螺旋角为 45º和 60º的凸轮泵作为试验对象,搭建凸轮泵测试闭式试验台(如图 9所示),对不同转速和不同出口压力的凸轮泵流量特性进行试验测试,其中凸轮泵螺旋转子采用丁腈橡胶包覆材质,转子腔内布置径向衬板和轴向衬板;采用减速电机和弹性柱销联轴器,转速和扭矩测量采用转速转矩仪。

4.2 性能试验分析

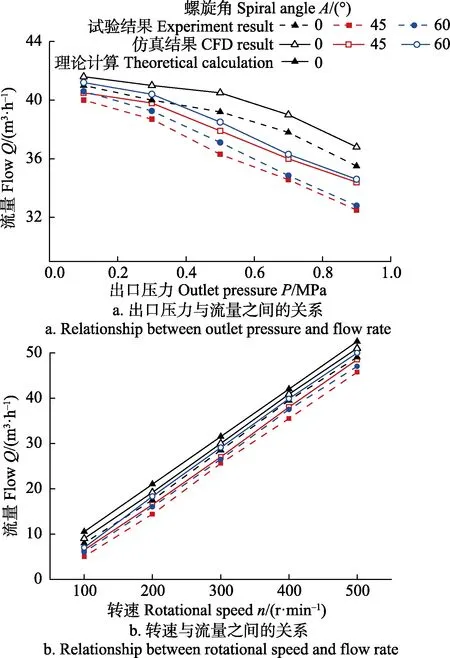

如图10为凸轮泵性能试验与数值预测对比图,其中图10a、10b分别表示不同螺旋角的凸轮泵在不同出口压力、转速下,其理论计算、数值模拟及试验流量的对比图。当转速n=400 r/min时, 手动调节出口球阀开度,泵出口流量逐渐增大,测量泵出口压力值和出口流量值,结果表明:凸轮泵出口压力和出口流量P-Q特性曲线呈线性递减分布,出口压力在0.1~0.9 MPa时,数值预测出口流量与试验测量的相对误差为2.5%~5.7%;手动调节出口球阀开度,使出口压力P=0.5 MPa时, 调节减速电机频率,凸轮泵转速和出口流量n-Q特性曲线呈线性增长分布。当转速从100提高至500 r/min时,直叶凸轮泵理论流量与数值预测值的相对误差为3%~5%。试验值与数值模拟结果存在误差,主要是未考虑轴向泄漏及机械损失,其相对误差值均在合理范围内。凸轮泵样机性能指标满足设计要求,数值预测具有较高的预测精度。

图9 凸轮泵性能试验台Fig.9 Performance test bed for rotary lobe pump

图10 性能试验与数值预测对比Fig.10 Comparison between performance test and numerical prediction

5 结 论

通过对不同螺旋角的凸轮泵CFD计算及试验研究,本文得出以下结论:

1)由于凸轮泵运行过程中转子产生急加速和减速运动,使泵出口产生周期性流量脉动特性。相比直叶转子,螺旋转子可以有效抑制转子腔内二次流、旋涡结构及转子间隙区速度突变现象,同时泵出口流量及脉动幅值均减小。

2)在螺旋式凸轮泵中,当螺旋角为45°~60°时,转子腔出口流量脉动幅值最小,仅为直叶转子脉动幅值的60%;泵出口流量达最大值,其值为直叶转子出口流量的97%,故凸轮泵转子最优螺旋角取值为45°~60°。

3)对直叶及螺旋角为45°和60°的凸轮泵进行性能试验,试验表明在变转速和变出口压力条件下,考虑到数值计算未计转子腔内轴向泄漏量,凸轮泵转子腔出口理论流量、数值模拟和试验结果的存在相对误差,其范围为 2.5%~5.7%,在合理的误差范围内,具有较高的准确性,为凸轮泵的设计提供了一定参考。

[1] 张洪信,张铁柱,张继忠,等. 非接触式转子泵优化设计[J]. 农业机械学报,2005,36(7):65-67.Zhang Hongxin, Zhang Tiezhu, Zhang Jizhong, et al.Optimum design of non-contact rotor pump[J]. Transactions of the Chinese Society For Agricultural Machinery(Transactions of the CSAM), 2005, 36(7): 65-67. (in Chinese with English abstract)

[2] Yan J, Tong S H, Yang D C H. A new gerotor design method with switch angle assign-ability[J]. Journal of Mechanical Design, 2007, 131(1): 239-246.

[3] Liu H C, Tong S H, Yang D C H. Trapping-free rotors for high-sealing lobe pumps[J]. Transactions of The ASME,2000, 122(4): 536-542.

[4] Kim J H, Kim C, Chang Y J. Optimum design on lobe shapes of gerotor oil pump[J]. Journal of Mechanical Science and Technology, 2006, 20(9): 1390-1398.

[5] Jung S Y, Han S M, Cho H Y, et al. Automated design system for a rotor with an ellipse lobe profile[J]. Journal Of Mechanical Science and Technology, 2009, 23(11): 2928-2937.

[6] Yang D C H, Yan J, Tong S H. Flowrate formulation of deviation function based gerotor pumps[J]. Journal of Mechanical Design, 2010, 132(6): 064503–064505.

[7] Tong S H, Yang D C H. Rotor profiles synthesis for lobe pumps with given flow rate functions[J]. Journal of Mechanical Design, 2005, 127(2): 287-294.

[8] Hwang Y W, Hsieh C F. Study on high volumetric efficiency of the roots rotor profile with variable trochoid ratio[C]//Proceedings of the Institution of Mechanical Engineering,2006, 220(9): 1375-1384.

[9] 张铁柱,张洪信,赵红. 非接触式转子泵的设计与试验[J].农业机械学报,2002,33(4):39-41.Zhang Tiezhu, Zhang Hongxin, Zhao Hong. Design and test of non-contact rotor pump[J]. Transactions of the Chinese Society for Agricultural Machinery(Transactions of the CSAM), 2002, 33(4): 39-41. (in Chinese with English abstract)

[10] 张铁柱,张洪信. 非接触式转子泵转子理论型线与实际型线设计[J]. 机械工程学报,2002,38(11):152-155.Zhang Tiezhu, Zhang Hongxin. Theoretical line and actual profile design of non-contact rotor pump[J]. Chinese Journal of Mechanical Engineering, 2002, 38(11): 152-155. (in Chinese with English abstract)

[11] 叶仲和,陈传铭,蔡海毅. 两叶与三叶摆线型转子泵尺寸极值的推导[J]. 机械工程学报,2004,40(7):67-70.Ye Zhonghe, Chen Chuanming, Cai Haiyi. Derivation of the maximum dimension for rotor pump with two lobe or three lobe cycloid rotor[J]. Chinese Journal of Mechanical Engineering, 2004, 40(7): 67-70. (in Chinese with English abstract)

[12] 毛华永,李国祥,刘海涛,等. 摆线转子泵转子结构参数的确定[J]. 农业机械学报,2006,37(2):45-47.Mao Huayong, Li Guoxiang, Liu Haitao, et al. Determination of rotor structural parameters of cycloidal rotor pump[J].Transactions of the Chinese Society for Agricultural Machinery(Transactions of the CSAM), 2006, 37(2): 45-47.(in Chinese with English abstract)

[13] 唐善华. 凸轮泵转子型线设计与性能分析[J]. 武汉大学学报,2007,40(3):76-79.Tang Shanhua. Design and performance analysis of rotor profile of cam pump[J]. Journal of Wuhan University, 2007,40(3): 76-79. (in Chinese with English abstract)

[14] Kang Y H, Vu H H. A newly developed rotor profile for lobe pumps: Generation and numerical performance assessment[J].Journal of Mechanical Science and Technology, 2014, 28(3):915-926.

[15] Hsieh C F. A new curve for application to the rotor prof i le of rotary lobe pumps[J]. Mechanism and Machine Theory,2015,87(5): 70-81.

[16] 蔡玉强,李德才,朱东升. 新型三叶罗茨压缩机设计研究[J]. 载人航天,2016,22(3):347-352.Cai Yuqiang, Li Decai, Zhu Dongsheng. Design of new type of clover compressor[J]. Manned Space Flight, 2016, 22(3):347-352. (in Chinese with English abstract)

[17] 夏链,韩江,方兴,等. 螺旋转子的三维数学建模及CAD/CAM 技术研究[J]. 农业机械学报,2005,36(8):162-164.Xia Lian, Han Jang, Fang Xing, et al. Research on 3-D mathematical modeling and CAD/CAM technology of helical rotor[J]. Transactions of the Chinese Society for Agricultural Machinery (Transactions of the CSAM), 2005, 36(8): 162-164. (in Chinese with English abstract)

[18] 李玉龙,刘焜,彭骏华. 转子泵设计与建模的参数化集成[J]. 农业机械学报,2006,37(12):109-113.Li Yulong, Liu Kun, Peng Junhua. Parametric integration of rotor pump design and modeling[J]. Transactions of the Chinese Society for Agricultural Machinery(Transactions of the CSAM), 2006, 37(12): 109-113. (in Chinese with English abstract)

[19] 刘忠族,王秋波. 凸轮转子泵的流场及脉动特性数值分析[J]. 排灌机械工程学报,2014,32(3):208-213.Liu Zhongzu, Wang Qiubo. Numerical analysis of flow field and pulsating characteristics of cam rotor pump[J]. Journal of Drainage and Irrigation Machinery Engineering, 2014, 32(3):208-213. (in Chinese with English abstract)

[20] 黎义斌,李仁年,贾琨,等. 凸轮泵内部瞬态流场的动网格数值解析[J]. 江苏大学学报:自然科学版,2014,35(5):518-524.Li Yibin, Li Rennian, Jia Kun, et al. Dynamic mesh simulation and analysis for inner flow field of cam pump[J].Journal of Jiangsu University: Natural Science Edition, 2014,35(5): 518-524. (in Chinese with English abstract)

[21] Hsieh C F,Zhou Q J. Fluid analysis of cylindrical and screw type roots vacuum pumps[J]. Vacuum, 2015, 121: 274-282.

[22] Hsieh C F, Deng Y C. A design method for improving the flow characteristics of a multistage roots pumps[J]. Vacuum,2015, 121: 217-222.

[23] Huber N, Ktaa J A. Dynamic finite element analysis of a micro lobe pump[J]. Micro System Technologies, 2003,9(6-7): 465-469.

[24] Rane S, Kovacevic A, Stosic N, et al. Grid deformation strategies for CFD analysis of screw compressors[J].International Journal of Refrigeration, 2013, 36(7): 1883-1893.

[25] Houzeaux G, Codina R. A finite element method for the solution of rotary pumps[J]. Computers & Fluids, 2007, 36(4):667-679.

[26] Mimmi G C, Pennacchi P E. Dynamic loads in the three-lobe super changer[J]. Journal of Mechanical Design, 1999,121(4): 602-605.

[27] Adams G P, Soedel W. Computation of compression loads in twin screw compressors[J]. Journal of Mechanical Design,1995, 117(4): 512-519.

[28] 李昳,姜小军,钱浩海. 黏度对凸轮转子泵效率影响的数值分析[J]. 排灌机械工程学报,2014,32(8):669-672.Li Yi, Jiang Xiaojun, Qian Haohai. Numerical investigation of viscosity impact on rotary lobe pump performance[J].Journal of Drainage and Irrigation Machinery Engineering,2014, 32(8): 669-672. (in Chinese with English abstract)

[29] 陈作炳,邹远志,江智,等. 转子与泵体间隙对转子泵性能影响的数值模拟[J]. 噪声与振动控制,2017,37(2):62-66.Chen Zuobing, Zou Yuanzhi, Jiang Zhi, et al. Numerical simulation of the effect of the gap between rotor and pump on the performance of the rotor pump[J]. Noise and Vibration Control, 2017, 37(2): 62-66. (in Chinese with English abstract)

[30] 杜旭明. 转子泵转子型线设计研究[D]. 兰州:兰州理工大学,2012.Du Xuming. Research and Design on Rotor Type Line of Rotor Pump[D].Lanzhou: Lanzhou University of Technology,2012. (in Chinese with English abstract)

[31] 王福军. 计算流体动力学分析[M]. 北京:清华大学出版社,2004.