飞机典型零件的参数化建模技术研究

2018-06-04徐月慧

刘 明,徐月慧

(山东科技职业学院 机械工程系,山东 潍坊 261053)

飞机典型零件为飞机结构的重要组成部分,其结构具有相似性与复杂性特点,对设计的要求很高,设计建模的效率与质量会直接影响典型零件的制造[1].传统的三维建模方法很难保证飞机典型零件的建模速度.为此,本文提出一种飞机典型零件的参数化建模方法.参数化建模是计算机辅助设计的一种重要方法,通过尺寸驱动实现三维模型的生成并完成模型数据的自动更新,能够简化典型零件的设计步骤,提高模型创建的准确性与效率[2].

1 飞机典型零件的参数化建模

飞机典型零件是飞机骨架和气动外形的重要部分,主要分布在飞机机翼与机身中,可分为翼梁、框、肋、壁板等类型[3].飞机典型零件的利用率高,且具有一定的通用性.针对不同类型的飞机,典型零件的标准各不相同.飞机典型零件按结构工艺主要分为拉杆、梁、翻边钣金以及钣金前缘肋等,其中梁又可分为叵字形梁和工字形梁.

参数化设计指利用CAD技术建立零件图形与尺寸参数之间的对应关系,通过更改尺寸参数来改变零件图形[4].参数化建模主要有两种方法,即基于尺寸驱动的参数化建模和基于特征的参数化建模.第一种方法是采用预定义几何参数来完成零件图形的生成,并利用计算机程序将参数值与尺寸约束存储到对应的拓扑结构树下,以便查阅与修改相应的内容[5];第二种方法主要是通过特定的规则选取相应的零件特征,并在已有零件特征的基础上增加过渡元素或用于布尔运算的特征,以实现零件特征的拼接[6].

1.1 基于尺寸驱动的参数化建模

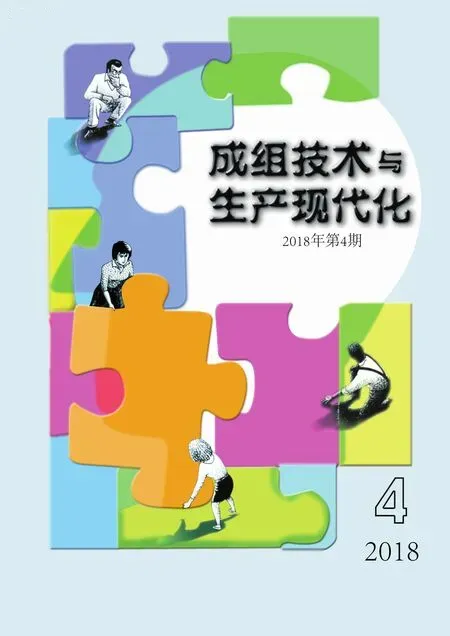

在基于尺寸驱动的参数化建模过程中,应将零件的几何参数转化成驱动特征参数,通过尺寸约束,使零件的尺寸与图形发生关联,并利用约束之间的关系实现零件的特征驱动,完成三维模型的创建[7].其具体建模流程如图1所示.

图1 基于尺寸驱动的参数化建模流程

1.2 基于特征的参数化建模

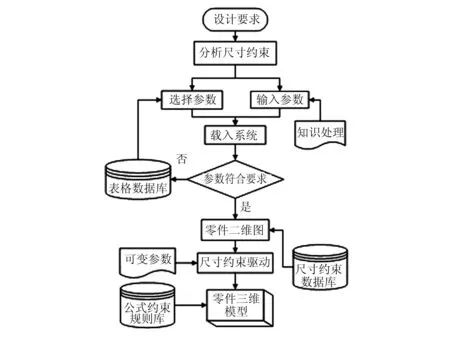

在基于特征的参数化建模过程中,以特征为操作单元,利用特征技术与参数化设计技术对零件特征信息进行拼接[8].建模时需调用零件的基本特征,输入需求参数,利用参数和约束关系将特征模板实例化,并采用特征拼接技术实现零件特征拼接,完成零件模型的创建.其具体建模流程如图2所示.

采用特征拼接技术进行零件模型创建时,要修改模型参数,无需考虑零件模型几何特征的联动,只需修改零件的基本特征即可.这就大大简化了零件模型的创建过程.

图2 基于特征的参数化建模流程

2 飞机典型零件参数化建模的实例

2.1 基于尺寸驱动的参数化建模实例

本文以叵字型翼梁为例进行基于尺寸驱动的参数化建模.首先确定零件的控制参数,提取特征参数,并获取参数列表,分析模型几何特征之间的关系,创建公式约束;然后分析零件模型创建步骤,利用CATIA的各API(Application Programming Interface)接口函数编写程序,实现模型的创建.

(1) 确定建模基准(构件要素)与尺寸参数.分析翼梁结构可知:其建模基准为上翼面、下翼面、机翼弦平面、第一墙轴线、第二墙轴线和肋轴线等;其几何参数主要包括腹板厚度、立筋厚度、上缘条厚度、下缘条厚度、豁口深度与长度.

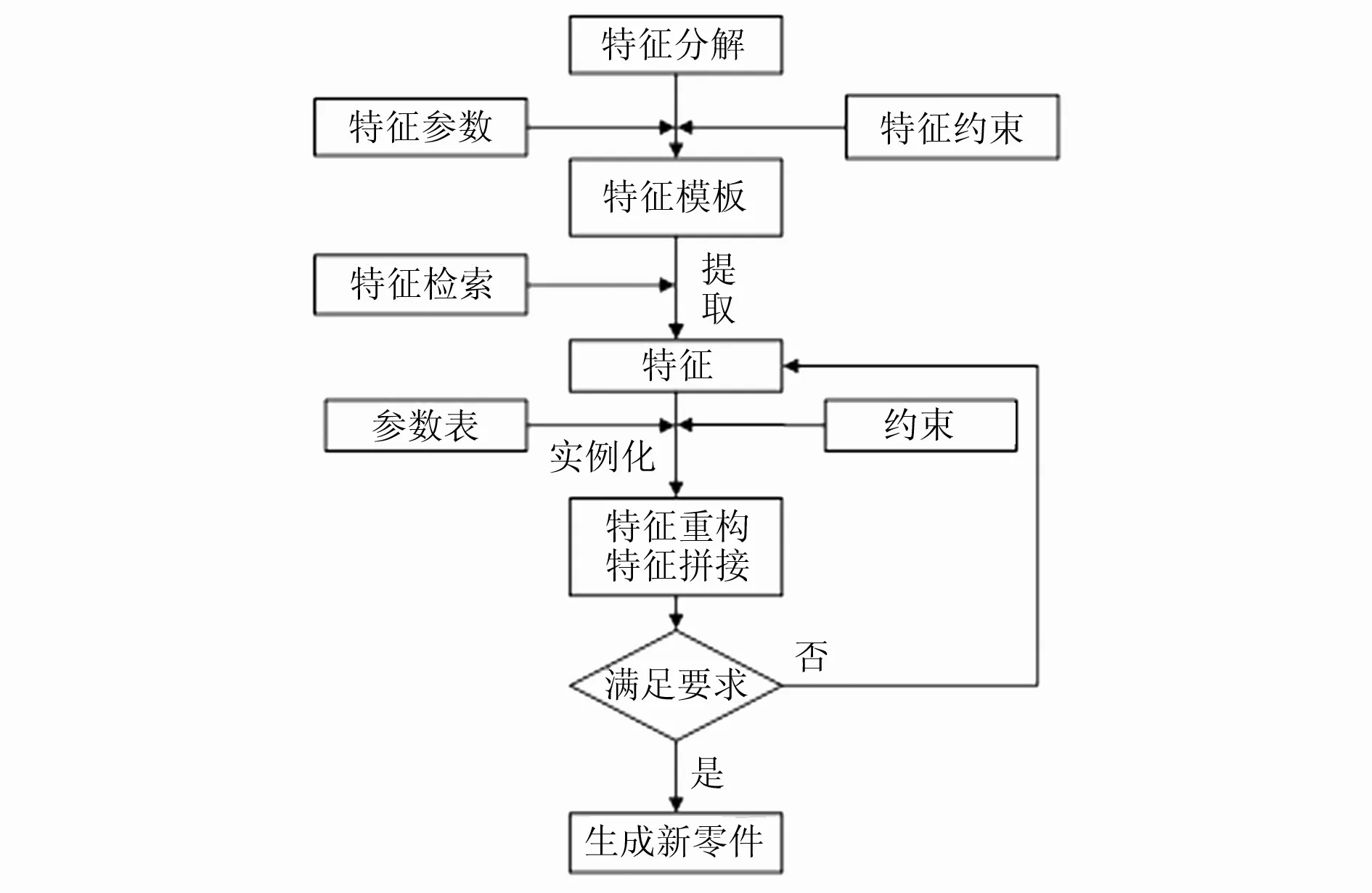

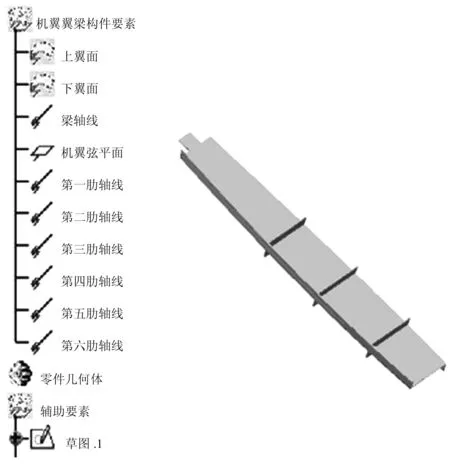

(2) 建立零件模型的构件要素.通过CATIA人机交互界面拾取图3所示的叵字型翼梁构件要素.

图3 叵字型翼梁的构件要素

(3) 设置翼梁端头的类型与肋轴线.通过CAA(Component Application Architecture)中复选按钮CheckButton能完成对翼梁端头类型的控制,用PushButton按钮能完成对肋轴线的控制.

(4) 创建叵字型翼梁的基体.首先将梁轴线与翼梁端头轴线的交点设置为坐标原点;然后以机翼弦平面为草图平面,绘制翼梁基体草图,并根据设计要求完成尺寸约束;最后通过拉伸命令完成三维模型的快速创建.

(5) 选择翼梁的类型,并确定立筋的位置和数量.选择叵字型翼梁及其端头的类型,调用CAA中函数和相关子程序,并根据构件要素的位置与立筋数量创建凹槽特征.

(6) 根据设计要求,在CATIA人机交互界面依次点选叵字型翼梁、一端为豁口、一端为开口,载入几何参数.所生成的叵字型翼梁模型如图4所示.

图4 叵字型翼梁模型

2.2 基于特征的参数化建模实例

以舵面悬挂接头为实例进行基于特征的参数化建模时,需要分析舵面悬挂接头的主要特征,确定每个特征的尺寸参数、位置关系与约束关系,并按照特定规则和顺序将各特征与建模基体合成整体.分析可知,长方体是舵面悬挂接头的建模基体.

(1) 确定舵面悬挂接头的主要特征与构件要素.舵面悬挂接头的主要特征为基体、槽、耳片、孔和筋.其构件要素主要为接头耳片轴线、耳孔轴线、耳片中心面、下翼面贴合面与支持端面的边缘线.

(2) 创建零件几何体,并将特征与基体通过布尔运算完成拼接.首先以接头耳片中心面为草图平面,将耳片中心面与耳孔轴线的交点设为坐标原点,并根据模型设计要求,将耳孔轴线设置为H轴方向, 而V轴方向垂直于耳孔轴线;然后绘制草图,添加合理的几何约束,并通过CATISpecObject接口下的函数实现实体操作,完成基体模型的创建;最后通过布尔运算实现特征拼接,完成舵面悬挂接头模型的创建.

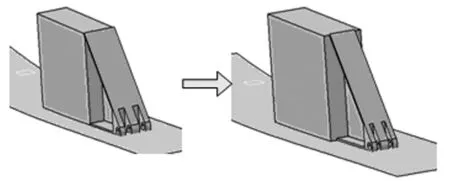

(3) 根据设计要求,改变特征参数,实现参数化建模,再次进行特征拼接,即可生成舵面悬挂接头模型(图5).

图5 舵面悬挂接头模型

3 飞机典型零件模型库的设计

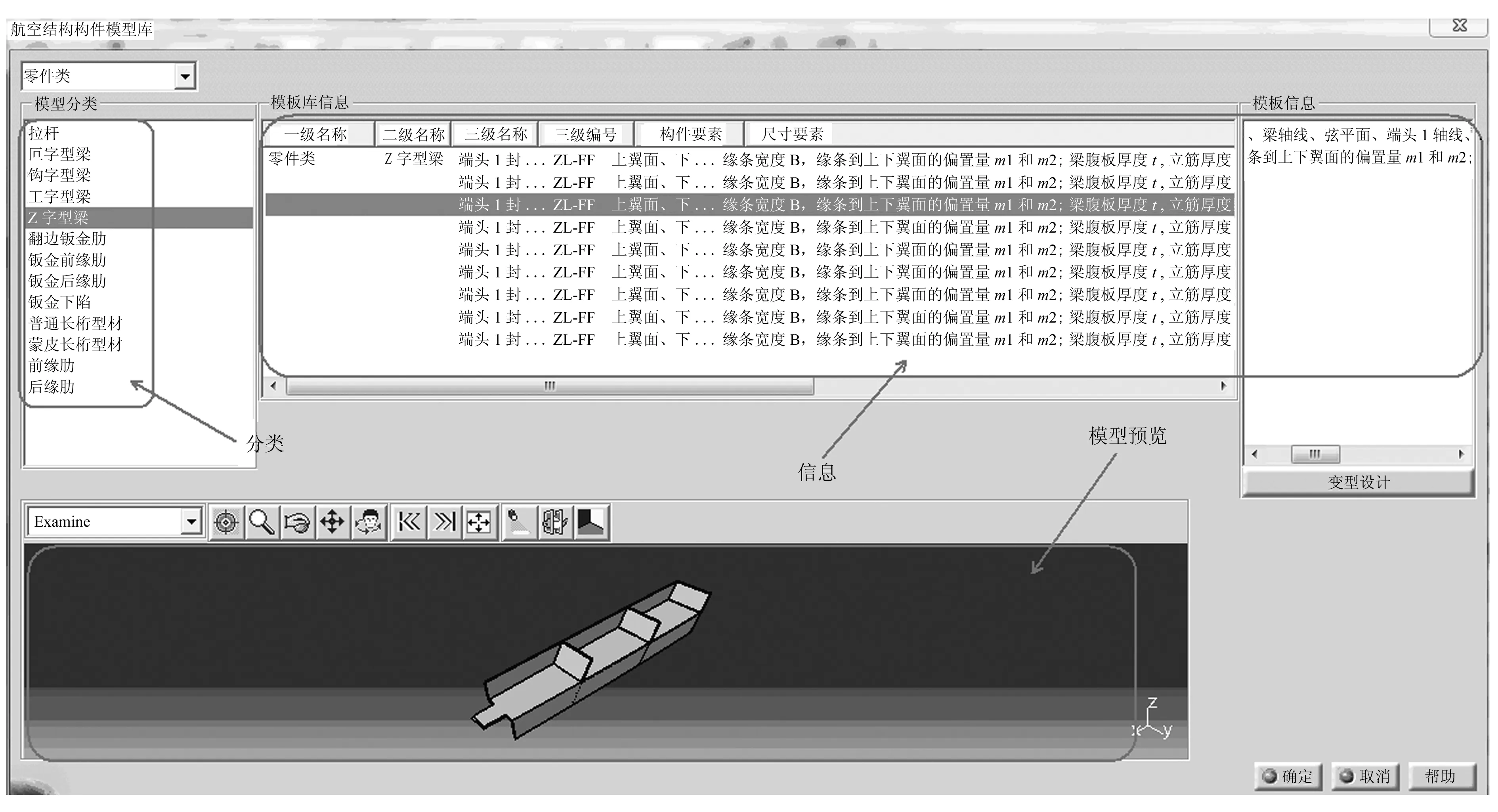

飞机典型零件的种类和数量较多,通过参数化建模可快速完成飞机典型零件三维模型的创建.为了实现飞机典型零件模型的统一管理,本文参考文献[9]设计了飞机典型零件模型库.

飞机典型零件模型库的设计是利用CAA实现的,通过模型搜索的方法完成已分类模型的预览,并采用CATIA人机交互界面来预览模型库中的模型.该模型库主要包括零件的三维模型和零件信息.其中零件信息主要包括几何参数、建模基准、零件模型的名称等.几何信息与非几何信息主要储存在Excel表格中.飞机典型零件模型库中模型是按照类别储存的,每个零件模型单独放入文件夹并储存在计算机中.通过信息匹配可完成零件模型资源的共享.通过编写CAA程序,借助CATIA人机交互界面能够实现模型信息的读取和预览.所建立飞机典型零件模型库的界面如图6所示.

4 飞机典型零件参数化建模系统的测试

飞机典型零件参数化建模系统的模型创建功能在于,选择构件要素与几何参数,快速生成三维模型.

图6 飞机典型零件模型库的界面

该功能的测试可通过实例来完成.其具体操作如下:选择构件要素,如果能够快速完成三维模型的建立,测试结果为通过;如果不能完成三维模型的建立,测试结果为不通过.这里以飞机典型零件机翼翼梁为例,对飞机典型零件参数化建模系统进行测试.首先打开CATIA的人机交互界面,选择要创建的翼梁类型,并依次选择机翼翼梁的构件要素,然后输入零件参数,参数载入之后点击开始建模按钮,即可完成机翼翼梁三维模型的创建(图7).

图7 系统测试中创建的机翼翼梁三维模型

经过测试,对于飞机典型零件机翼翼梁模型的创建,采用传统建模方法最少需要180 s,而通过飞机典型零件参数化建模系统建模只需要 100 s.该建模方法把建模效率至少提高了25%.而且,测试发现,零件的结构越复杂,该方法提高建模效率的效果越明显.

5 结束语

本文研究了飞机典型零件参数化建模系统,将典型零件模型、模型几何信息以及建模步骤封装到CATIA系统中,并建立了飞机典型零件模型库,有效地提高了建模效率,对航空制造业的发展具有一定的促进作用.