铸造工艺中蒸汽爆炸事故形成机制分析*

2018-06-04沈正祥陈定岳吕中杰黄风雷

沈正祥, 陈 虎, 王 杜, 陈定岳, 吕中杰, 黄风雷

(1.宁波市特种设备检验研究院,浙江 宁波 315048;2.北京理工大学 爆炸科学与技术国家重点实验室,北京 100081)

0 引言

铝材是轻量化的首选材料,交通运输业已成为第一大用户,应用越来越广泛,未来将部分替代钢铁成为国民经济各部门和人民生活各方面的重要基础材料[1]。铝合金熔炼铸造是铝材加工第一道生产工序,将重熔铝锭或电解铝液添加合金元素配制成合金,为铝加工热轧、挤压、锻造等提供坯料。熔炼铸造工艺因其特殊性,在生产过程中常伴有高温、有毒、有害、易燃易爆气体的产生。目前,多为连续性的群体作业且多半为手工操作,如果某一个岗位或工作环节发生失误,就可能导致意外伤害事故。例如河南某企业铸造开始时,由于引锭头底座设计不合理,泄漏的铝液不能流入井下而滞留在潮湿的平台上,发生爆炸事故造成2人死亡[2];山东某企业的混合炉出铝口存在隐患,导致铝液跑出且处理不当,大量铝液流入到潮湿及有水的地面产生爆炸反应,造成厂房损毁、死亡16人、59人受到不同程度伤害的严重后果[3]。蒸汽爆炸已成为冶金行业最严重灾害之一,也是液化天然气储运、核工业轻水反应堆爆炸事故预防的重要研究课题[4-5]。

国外学者对此的研究较早,但迄今仍未形成准确完整的机理性描述[6-7];国内则主要针对核反应堆蒸汽爆炸事故,研究小质量熔融金属液滴(锡、铋锡铅合金等)与冷却水的相互作用机制[8-9]。本文针对熔融铝液与水作用发生爆炸反应的物理现象,自主设计并搭建了大质量熔融铝液遇水自触发爆炸反应实验装置,研究熔融铝液遇水爆炸反应的主要影响因素,对爆炸场的温度和冲击波超压进行测试,最后探讨了爆炸反应的形成机制。

1 实验系统与过程

为有效重现熔融铝液与水接触爆炸过程,结合实际铝材的铸造工艺流程,设计了1套实验装置,如图1所示,主要包括锥形和柱形容器两部分。

图1 熔融铝液遇水爆炸反应装置及典型爆炸场景Fig.1 Illustration of experimentalapparatus used for molten aluminum-water explosive interaction and representative images of explosion

锥形容器内壁带有硅酸盐纸,用于临时盛放高温熔融铝液,底塞经钢丝绳与提升马达相连。柱形反应器为薄壁圆筒,用于盛放冷却水,直径为158 mm,高度为300 mm,材质为碳钢或不锈钢。实验开始时,提升马达拉动底塞,使熔融铝液迅速下落与混合水槽中的水混合,形成爆炸。同时启动高速运动分析系统对爆炸局部近景进行观测,最大分幅率可达2×105fps。利用红外测温仪记录爆炸场的温度变化,爆炸冲击波超压则由埋设于爆点固定位置的压力记录仪测定。根据图1中典型爆炸场景,可以看到反应器喷溅的铝液成为细小的白色颗粒,并形成强烈的冲击波。

2 实验结果与分析

2.1 爆炸反应的影响因素

高温熔融金属遇水爆炸是一个复杂的多相流过程,对其产生影响的因素很多,如熔融金属的质量与温度、水的质量与温度、反应器材质与表面粗糙度、空间的封闭程度等[10-11],其中熔融金属与水的质量、温度对爆炸的影响较为突出。

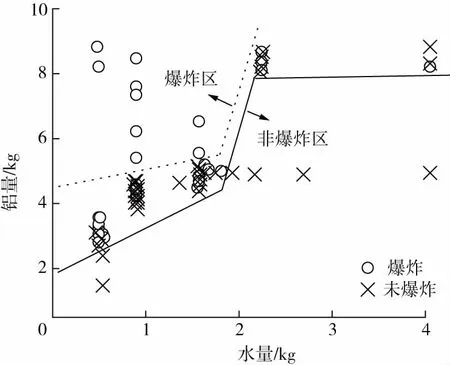

当铝液温度在1 023~1 123 K范围内,水温保持为290~300 K,反应器材质为碳钢,其他条件不变,只改变铝液与水的质量,共进行了67次的实验,数据整理如图2所示。其中31次发生爆炸(○表示),36次未发生爆炸(×表示)。图中点线和实线将整个铝液与水作用质量配比范围划分成3个区域,即实线下方的非爆炸区、点线与实线之间的混合区以及点线上方的爆炸区。在非爆炸区内,当水量相对较少时,若加入的铝液对水不能形成有效夹裹时,不会产生爆炸。只有当铝液量达到2.91 kg才会出现比较柔和的爆炸反应,这种爆炸威力较小,只出现铝液轻度喷溅,水槽内残留大量铝液。这种小水量爆炸体系由于铝液碎化程度较低,产生水蒸气量相对太少,缺乏足够的能量压缩周围介质做功,形成的冲击波强度也较弱。

图2 铝液与水相对质量对爆炸形成的影响Fig.2 Experimental results for aluminum-water system at various mass

随着水量增加,铝液量要达到一定值才能出现爆炸现象。这是因为水量增加会导致铝液夹裹水滴难度加大,相反,铝液入水后其表面迅速冷却固化,此时若不能形成细碎化机制,增加传热速率则很难形成爆炸体系,从而产生注入铝液非爆炸上极限量,由实线表示。对于非爆炸上极限曲线(实线)拟合双对数方程[12]为:

ln(wAl/wwater)=1.49-0.71·ln(wwater)

(1)

式中:wAl为铝液质量,kg;wwater为水的质量,kg。

在爆炸区内,铝液与水剧烈混合,同时充分碎化供给体系大量热能,使得短时间内水快速汽化,最终发生爆炸,程度也比较剧烈。对于爆炸下极限曲线(点线)拟合双对数方程[12]为:

ln(wAl/wwater)=1.72-0.73·ln(wwater)

(2)

爆炸区与非爆炸区之间为混合区,该区域范围较窄,边界形状不规则,爆炸的发生具有明显的概率性,体现了铝液-水爆炸体系的复杂性。

为研究水温对爆炸形成的作用,保持其他实验条件不变,只改变铝液与水的温度,共进行15次实验,数据整理如图3所示。其中7次发生爆炸(○表示),8次未发生爆炸(×表示)。可看出现有条件下水温对爆炸形成有重要影响,水温越高,爆炸反应越不容易发生。这是因为水温变高,铝液在水中传热速率降低,固化层内应力减小,导致铝液发生碎化难度变大,所以水温升高爆炸反应很难发生。

图3 水温对爆炸形成的影响Fig.3 Experimental results for aluminum-water system with different temperatures of water

2.2 爆炸场的压力变化

爆炸反应触发后,铝液-水体系在反应器内快速膨胀并压缩周围介质[13],形成冲击波向周围传播,同时产物也伴随冲击波高速向四周飞散,并随飞散距离的增大而衰减。对于凝聚炸药TNT,Brode公式[14]描述冲击波超压与对比距离的关系:

(3)

图4是实验中爆炸冲击波超压随对比距离的变化关系,其中曲线表示考虑马赫反射作用、经公式(3)计算得到的超压变化趋势。可以看出,铝液-水体系产生的爆炸冲击波超压低于TNT爆炸冲击波超压计算值,同时,超压随对比距离的衰减速率更快[15]。这是因为熔融铝液遇水作用的爆炸能量主要分为冲击波能、铝液滴飞散动能以及气体产物内能,其中冲击波能只占爆炸总能的小部分,而TNT炸药的爆炸产物以气体为主,冲击波能可占爆炸总能90%左右;其次,TNT化学爆炸的能量释放率要高于此类物理作用为主的蒸汽爆炸。

图4 超压计算结果与实验结果对比Fig.4 Calculated shockwave overpressure compared with experimental results

2.3 爆炸场的温度变化

爆炸反应除了冲击波效应,同时也伴有热效应的作用。热效应是一个典型的物理特征,会对人员造成不同程度的损伤[15]。实验首次运用红外测温仪记录了爆炸场附近的温度变化,镜头捕捉范围为反应容器及其以上空间。图5和图6为典型的爆炸云团分布和温度场。

图5 爆炸云团分布Fig.5 Graph of explosion region by infrared thermal imaging

图6 爆炸场的温度变化Fig.6 Temperature of explosion region

由于爆炸产生的高温区域较大,红外热成像只捕捉到了爆炸云团的局部,爆炸云团发生在反应容器上方约1 m处,且分布范围较大。图5中弧线表示的云团半径约为0.498 m,相应球形体积约0.517 m3,直接测得最高温度约为520 K。爆炸场周围温度有明显的突变现象,这是由于较短的时间尺度内爆炸产物与周围空气进行了快速热交换,使爆炸区域温度迅速升高所致。整体来看,爆炸场的最高温度既低于铝水发生化学反应所需的温度1 473 K,也低于水的过热极限温度543 K,由此可推断熔融铝液遇水爆炸中化学反应的可能性非常低。

2.4 爆炸产物分析

根据实验观察,熔融铝液遇水爆炸反应按剧烈程度可分为3种模式[16]:柔和爆炸、剧烈爆炸和猛烈爆炸。当水量相对铝液较少时,主要发生柔和爆炸,铝液部分碎化,喷溅距离一般在5 m以内,产物多为片状产物;当水量较多时,铝液碎化程度较高,剧烈和剧烈爆炸发生的概率较高,形成强烈的冲击波,反应器严重破坏,铝液基本全部被喷射出反应容器,产物多为中、小粒径白色颗粒。

图7为回收的爆炸产物,由于爆炸冲击波的能量转化效率不同,产物的粒径分布也不同[16]。根据外形和尺寸,产物分为片状产物、中粒径产物和小粒径产物。既包括混合阶段中水力和热力碎化形成的细碎颗粒,也包括膨胀做功阶段压力波作用的碎化颗粒。

图7 典型的爆炸产物Fig.7 Resulting fragments of molten aluminum after explosion

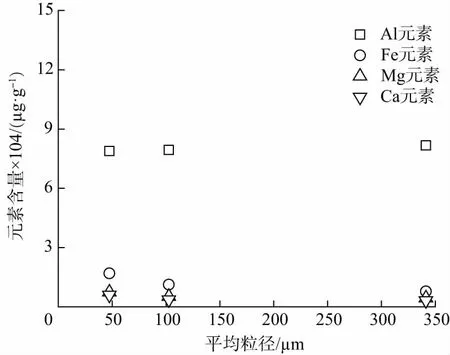

利用ICP光谱分析技术对产物颗粒做成分分析,结果如图8所示。可以看出,产物成分以铝元素为主,铁、钙、镁等元素含量较少。产物的粒径越小,铁、钙、镁等元素含量越多,表明金属元素对铝液-水体系爆炸形成和反应剧烈度有明显影响[12]。

图8 产物的元素含量分析Fig.8 Chemical composition of fragments

2.5 爆炸机制的探讨

最初观点认为,熔融铝液遇水发生爆炸的主要原因是水在铝元素的作用下进行分解产生了氢气,并与氧气反应而引起爆炸。但在一般条件下,铝作为一种活泼金属,其表面在大气环境中很容易形成一种氧化膜。由于氧化膜的阻碍,在温度低于1 200℃的条件下,水分解不足以产生爆炸所需的氢气量。同时,现已知有不产生氢气的熔融盐与水体系同样会发生爆炸。因此,可以断定通常条件下这些现象并不是水分解产生氢气所引发的爆炸。

相反,当水和高温熔融物接触,由于快速的热运动,其温度迅速达到沸点以上并达到一种过热状态。对于水来说,根据实验观察其过热温度的极限大约为270 ℃。这种过热状态是极不稳定的,在达到其过热温度之前,往往由于汽化而放热。这种过热液体的汽化速度是非常快的,会使压力急剧地上升,形成一定幅值的压力波。由于压力波对熔融物的碎化作用,增加了传热面积和速率,这样会增大传热量,进一步加速进行汽化,导致更激烈的沸腾性物理爆炸。在这种蒸汽爆炸中,高温熔融物的细碎化程度直接决定2种流体的接触传热面积及热传导量,根据经典的传热速率方程[17]:

Q=h·A·ΔT

(4)

式中:Q为单位时间热传导量,W;h为膜态传热系数,W/(m2·K);A为接触面积,m2;ΔT为界面的温度差,K。

为促进爆炸反应形成或提高爆炸反应的剧烈程度,必须提高熔融物与水之间的热传导量,即增加方程(4)右侧所示的各种因数。如果接触面积A不变,假设h为沸腾时最大值,或者增加ΔT,同样会达到膜态沸腾,此时反而减小了h值,在这两种情况下都不会发生爆炸[18]。由此可见,熔融物的碎化率增加,提高接触面积A是爆炸形成必不可少的条件。事实上,根据回收的爆炸产物粒径分布,结合观察的爆炸剧烈度,也间接证实了这一观点。

3 结论

1)熔融铝液遇水爆炸是铸造工艺中典型的蒸汽爆炸,本质源于熔融金属与水的非正常接触。铝液与水的质量、水温等因素对爆炸形成的影响较大。当铝水相对质量变化,基于不同的触发机制,铝水混合体系均可能发生爆炸。爆炸反应越剧烈,产物粒径越小。水温变高,铝液碎化的难度变大,爆炸反应很难发生。

2)根据爆炸场温度和冲击波衰减速率,可认为化学反应在铝水爆炸体系不占主要地位,熔融物的碎化放热或夹裹形成过热亚稳态水,是目前条件下爆炸发生的根本原因。

[1] 杨晓霞. 国内外铝工业现状及发展前景[J]. 有色金属加工, 2016,45(1): 4-7.

YANG Xiaoxia. Present situation and prospect of aluminum industry at home and abroad[J]. Nonferrous Metal Processing, 2016,45(1): 4-7.

[2] 康军伟, 张建辉, 曾宏凯. 国内外铝加工行业状况浅析[J]. 有色金属加工, 2017(6):1-5.

KANG Junwei, ZHANG Jianhui, ZENG Hongkai. Analysis on situation of aluminum processing industry in domestic and overseas[J]. Nonferrous Metal Processing, 2017(6):1-5.

[3] 邵正荣. 铝合金熔炼铸造安全生产[C]//第五届铝型材技术(国际)论坛, 2013.

[4] 高波, 施光明, 姜华磊. 尿素合成塔爆炸事故机理的研究[J].中国安全生产科学技术, 2011, 7 (8) :73-78.

GAO Bo, SHI Guangming, JIANG Hualei. The research of urea reactor explosion mechanism[J]. Journal of Safety Science and Technology, 2011, 7 (8) :73-78.

[5] TALEYARKHAN R P. Vapor explosion studies for nuclear and non-nuclear industries[J]. Nuclear Engineering and Design, 2005, 235(10):1061-1077.

[6] ANDERSON R P, ARMSTRONG D R. Experimental study of small scale explosions in an aluminum-water system[J]. Journal of Heat Transfer, 1981(19): 250-255.

[7] TALEYARKHAN R P, KIM S H, KNAFF C L. Fundamental studies on molten aluminum-water explosion prevention in direct-chill casting pits[J]. Journal of Light Metals, 2001(59) :793-798.

[8] 袁明豪. 蒸汽爆炸相关现象机理的数值模拟研究[D]. 上海: 上海交通大学, 2008.

[9] 周源. 蒸汽爆炸中熔融金属液滴热碎化机理及模型研究[D]. 上海: 上海交通大学,2014.

[10] PACHTER R T, EKENESK J M. Cause and prevention of explosives involving direct-chill casting of aluminum sheet ingot[J]. Journal of Light Metals, 2016(10):1085-1090.

[11] EKENES J M, SATHER T. Cause and prevention of explosions involving hot-top casting of aluminum extrusion ingot[J]. Journal of Light Metals, 2003(7):687-693.

[12] 吕中杰, 仝毅, 郭学永,等. 熔融铝液遇水爆炸机理实验研究[C]//第五届铝型材技术(国际)论坛, 2013.

[13] SHEN Z X, TONG Y, LYU Z J. Theoretical analysis of molten aluminum-and-water mixing and expansion work [J]. Binggong Xuebao/Acta Armamentarii, 2012 (33): 57-61.

[14] 吕中杰, 王鹏, 黄风雷,等. 高温铝液遇水爆炸的冲击波效应[J]. 爆炸与冲击, 2013(S1): 54-58.

LYU Zhongjie, WANG peng, HUANG Fenglei, et al. Shockwave effect of explosion about molten aluminum and coolant water[J]. Explosion and Shock waves, 2013(S1): 54-58.

[15] 沈正祥, 吕中杰, 仝毅,等. 高温铝液与水混合过程热力学特性分析[J]. 材料工程, 2011(10): 19-22.

SHEN Zhengxiang, LYU Zhongjie, TONG Yi, et al. A thermodynamic analysis on mixing progress of molten aluminum and water[J]. Journal of Materials Engineering, 2011(10): 19-22.

[16] 辛琦. 熔融铝液遇水碎化分析及爆炸冲击波能量转化[D]. 北京: 北京理工大学, 2015.

[17] 沈正祥, 李金柱, 吕中杰,等. 高温球体与水的沸腾传热特性研究[J]. 北京理工大学学报, 2013, 33 (5) : 445-449.

SHEN Zhengxiang, LI Jinzhu, LYU Zhongjie, et al. Research on the characters of boiling heat transfer from high temperature sphere to water[J]. Transactions of Beijing Institute of Technology, 2013, 33 (5) : 445-449.

[18] PAGE F, CHAMBERLAIN A, GRIMES R. The safety of molten aluminum-lithium alloys in the presence of coolants[J]. Journal de Physique Colloques, 1987, 48(3): 63-73.