数字滤波器对改善变转速液压系统恒压控制性能的实验分析

2018-06-02王平刘丹赵松

王平 刘丹 赵松

摘要:针对变转速液压系统恒压控制中存在的信号干扰影响控制性能的问题,本文提出先对系统反馈的压力信号的时频域特性进行滤波处理,滤波后的信号再作为PID控制器的反馈输入的方法。结合变转速液压实验平台,通过MATLAB与LabVIEW软件联合编程方法设计了变转速液压系统压力闭环控制系统,并通过实验对比分析了压力反馈信号未加滤波器、加非零相位滤波器以及加零相位滤波器三种方式下的系统压力控制性能。实验结果表明:对压力反馈信号进行零相位滤波处理能够在不降低系统响应速度的基础上,进一步降低压力波动,提高系统压力控制精度,改善系统鲁棒性。

关键词:变转速液压系统;恒压控制;联合编程;零相位滤波器

中图分类号:TP311 文献标识码:A 文章编号:1009-3044(2018)10-0235-03

在实际测控系统中,由于环境等各种外界干扰,测量信号总会混杂多种干扰成分,如电磁干扰、高频噪声等,而直接将混有干扰的信号用于反馈控制,会影响系统的控制性能[1-2]。而工程中往往使用Butterworth等数字滤波器对控制信号进行滤波处理,但普通的数字滤波器在滤波时有一定的相移,而且存在截断边界信号的吉布斯现象,不利于系统的实时控制[3],因此,本文提出采用零相位滤波器对反馈信号进行滤波处理,改善液压系统控制性能。

1 变转速液压测控平台与控制原理设计

1.1变转速液压测控平台

如图1所示,变转速液压测控平台由变转速液压系统和工控机测控系统两部分组成[4-5]。

1油箱;2滤油器;3 12截止阀;4永磁伺服电机; 5齿轮泵; 6单向阀 ; 7先导式溢流阀

8压力、流量、温度组合传感器;9电磁换向阀 ; 10柱塞马达;11电比例溢流阀;13散热器 ; 14放大板

如图1所示,油液经滤油器2、截止阀3,由伺服电机4驱动定量泵5,压力油经过单向阀6,通过电磁换向阀9驱动柱塞马达10旋转,再经过电比例溢流阀11返回油箱。系统流量控制是通过伺服电机驱动定量泵来实现,伺服控制器控制伺服电机转速变化,从而改变系统流量。电机转速与伺服控制器输入电压大小成正比。系统通过电比例溢流阀11实现模拟加载,模拟负载大小与电比例溢流阀输入电流大小成正比。

如图2测控原理框图所示,液压系统的压力、流量等信号,经过数据采集卡采集,在LabVIEW测控程序界面实时显示与保存。同时,生成的控制信号通过数据采集卡D/A转换后,用于控制伺服电机和电比例溢流阀,从而实时控制系统流量和压力。

反馈信号的零相位滤波是通过在LabVIEW测控程序中嵌入MATLAB Script节点来实现的。数据采集卡将压力传感器测得的压力信号传送给LabVIEW程序,再通过MATLAB Script节点送至MATLAB中进行滤波处理,处理完成后的信号通过外部接口节点,重新送至LabVIEW程序中进行实时显示与控制。非零相位滤波器直接从LabVIEW自带的子vi中调用。

1.2 控制原理

变转速液压系统压力反馈信号滤波的恒压控制原理框图如图3所示。压力反馈信号[Pf]与目标压力[Pi]的偏差经过PID控制器校正及电比例溢流阀放大板放大后作为控制信号,控制电比例溢流阀阀芯的开度,从而改变系统压力。当反馈信号大于输入信号时,阀芯开度增大,系统压力减小;当反馈信号小于输入信号时,阀芯开度减小,系统压力增大;直至反馈信号与输入信号的偏差为0,达到目标压力值。

信号采集过程中,反馈通道存在干扰[Ni],设压力输入信号[Pi]与干扰信号[Ni]的拉普拉斯变换式分别为[Pis]和[Nis],压力输入与输出的误差传递函数为[ΦPis],干扰与输出压力的误差传递函数为[ΦNis],则可得误差信号的拉普拉斯变换式为:

[E(s)=ΦPi(s)Pi(s)+ΦNi(s)Ni(s)] (1)

由式(1)可知,系统的压力误差受干扰信号的影响。因此,滤除压力反馈信号中干扰成分,能减小或消除干扰对系统输出的影响,提高系统压力控制精度。

2 实验分析

2.1 压力动态响应性能分析

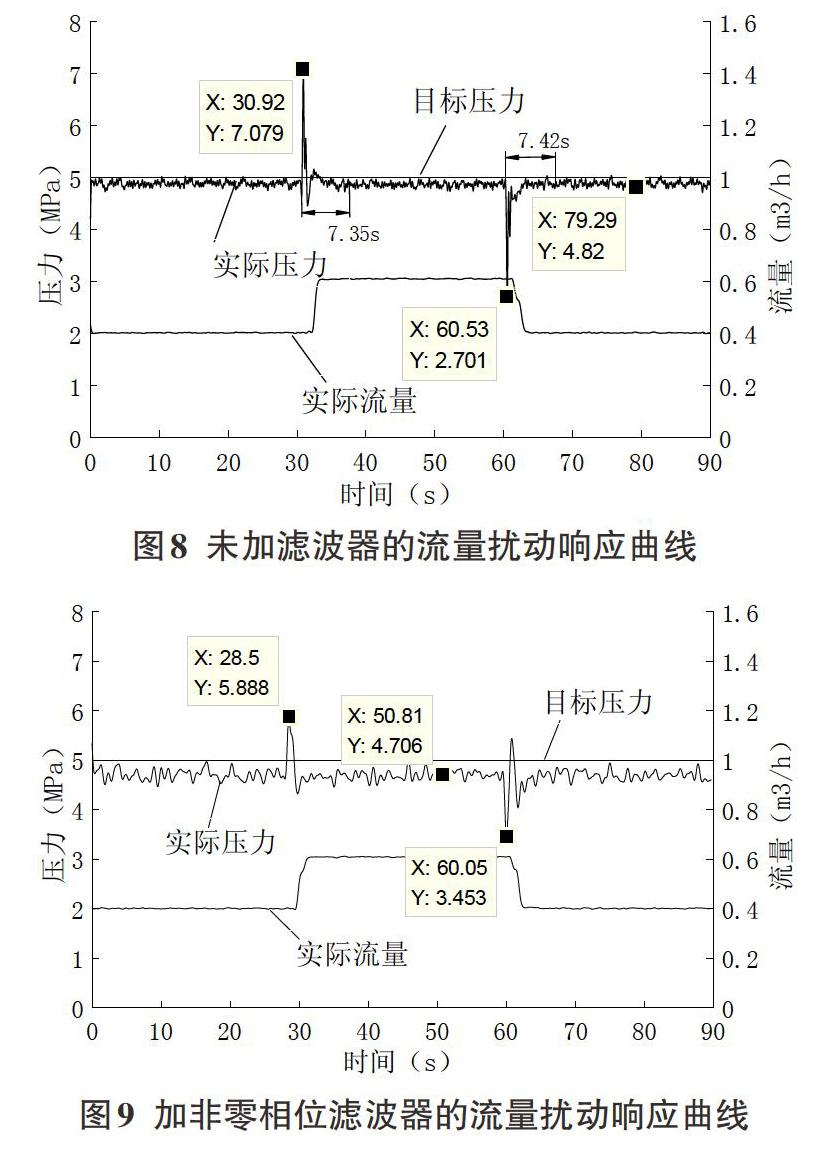

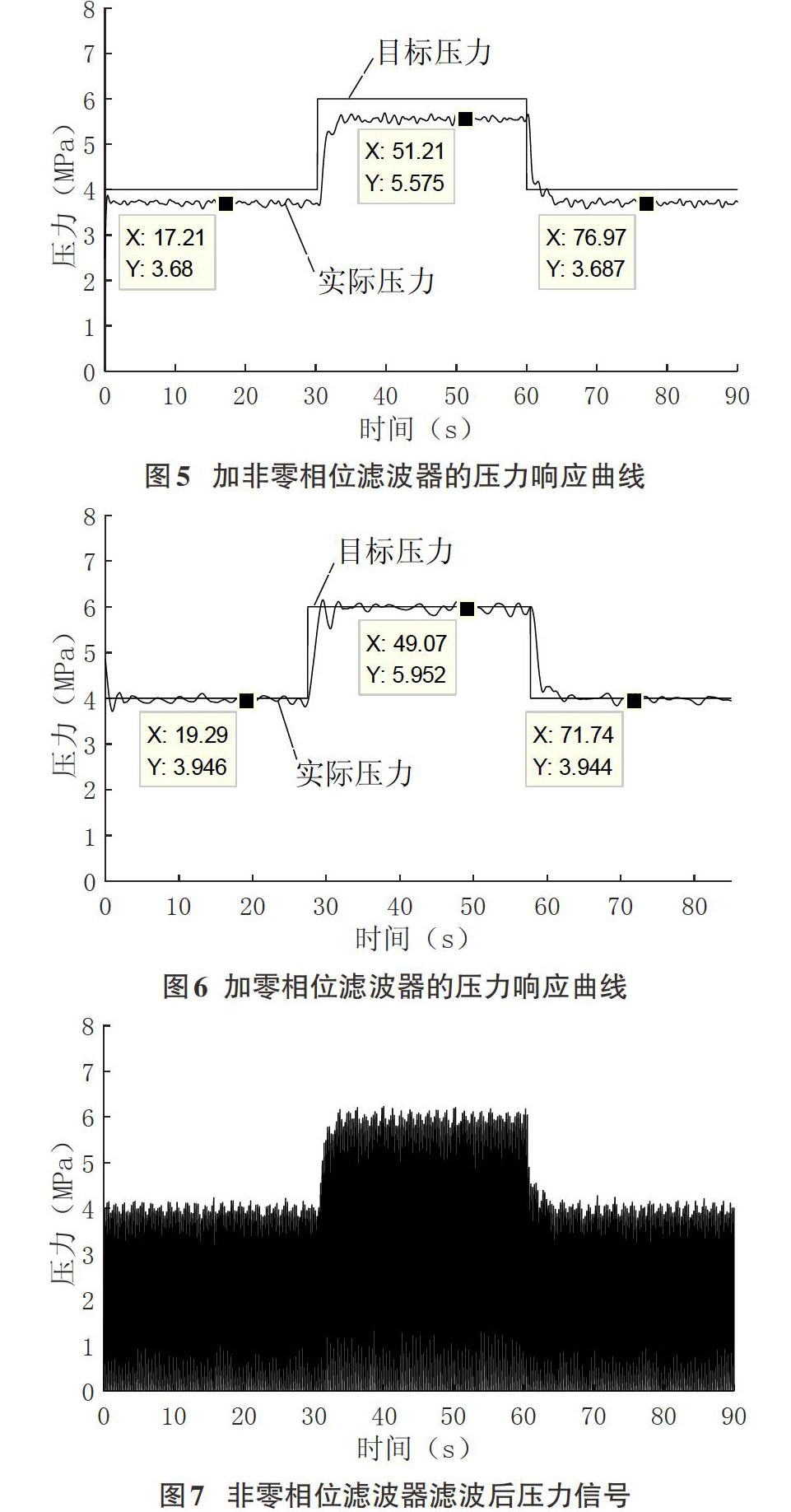

设定电机转速700r/min,系统目标压力4MPa-6MPa-4MPa阶跃变化,PID控制器设置参数为[Kp=0.25],[Ki=0.01],[Kd=0],对比分析压力反馈信号未滤波、非零相位滤波及零相位滤波三种情况下,系统压力的动态响应性能。非零相位滤波器使用Butterworth 3阶滤波器,滤波器低通截止频率设置为3Hz(实验测得液压系统压力、流量信号最高响应频率为1Hz左右)。零相位滤波器低通截止频率同样设为3Hz。图4、图5和图6分别为未加滤波器、加非零相位滤波器、加零相位滤波器的压力响应曲线。

如图4所示,当压力反馈信号未经滤波处理时,实际压力响应均值以3.85MPa-5.86MPa-3.85MPa阶跃变化,存在稳态误差,且实际压力在均值上下存在较大波动,约为0.3MPa。如图5所示,加非零相位滤波器时,实际压力响应以3.68MPa-5.58MPa-3.69MPa阶跃变化,虽然波动减小,但达不到目标压力值,这是由于非零相位滤波器相位偏移产生的截断信号边界的吉布斯现象引起的。图7是经非零相位滤波器滤波后的压力信号,可知经过非零相位滤波器滤波后,信号成份发生相移,信号一端会移出边界而消失,另一端则从0值开始,导致了信号失真,使实际压力达不到目标值。图6是加零相位滤波器的压力响应曲线,由图可以看出实际压力响应达到目标值,且波动很小,控制精度高。

通过上面分析可知,对压力反馈信号零相位滤波,能有效滤除干擾成分,减小压力波动,且改善了系统控制精度和鲁棒性。在LabVIEW测控程序中嵌入MATLAB编程,不会影响系统响应速度。

2.2 鲁棒性分析

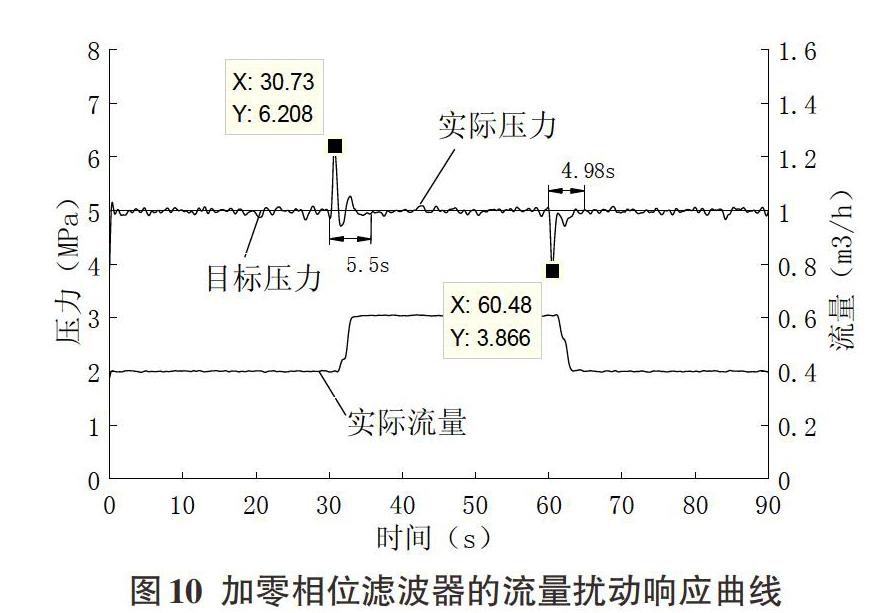

设定系统目标压力为5MPa恒定,伺服电机转速700r/min-1000r/min-700r/min阶跃变化,则流量以0.4m3/h-0.61m3/h-0.4m3/h阶跃变化。由于液压系统压力与流量的耦合关系,流量的变化会对压力产生扰动。PID控制器设置参数为[Kp=0.25],[Ki=0.01],[Kd=0],对比分析压力反馈信号未加滤波器、加非零相位滤波器及加零相位滤波器三种情况下,系统压力的鲁棒性。

图8是反馈信号未加滤波器处理时的流量扰动响应曲线,实际压力为4.82MPa左右,达不到设定目标值,且波动很大。当流量阶跃上升时,系统压力瞬时达到7.08MPa,经过闭环PID控制,重新回到稳态值,调整时间为7.35s;当流量阶跃下降时,系统压力瞬间下降至2.70MPa,经7.42s调整后重新回到稳态。如图9加非零相位滤波器的流量扰动响应曲线所示,实际压力在4.71MPa左右,达不到目标压力值,波动减小。当流量阶跃上升时,压力瞬时达到5.89MPa,流量阶跃下降时,压力瞬时下降至3.45MPa,经过一段时间调整,回到稳态。图10是加零相位滤波器的流量扰动响应曲线,当流量阶跃上升时,压力瞬间达到6.21MPa,经过5.5s的调整,回到稳态5MPa;当流量阶跃下降时,压力瞬间下降至3.87MPa,经过4.98s调整回到稳态。

通过上面实验分析可知,反馈通道加入零相位滤波器,实际压力不仅能达到设定目标值,波动也小,而且在受到流量突变扰动时,能减小瞬变值和缩短调整时间,使系统能够更快的校正扰动所产生的误差。

3 结论

本文针对液压系统恒压控制中的反馈信号存在干扰会影响系统控制性能的问题,提出了先对压力反馈信号进行滤波,滤波后的信号再输入PID控制器的方法,并通过实验证了提出方法的有效性。實验结果表明,作为反馈信号的压力信号的纯净度会影响系统的控制性能,经非零相位滤波器处理的压力信号由于存在吉布斯现象,虽然可以减小系统的压力波动,但会影响系统的控制精度,而使用零相位滤波器不仅能减小系统稳态误差,提高控制精度,而且能改善系统鲁棒性。

参考文献:

[1] 庞新维,谌炎辉.基于小波理论的电机电流信号消噪研究[J].机械设计与制造,2011(10):200-201.

[2] 朱春明,黄道平.小波分析在控制中的应用概况[J].计算机测量与控制,2003,11(10):754-756,760.

[3] 纪跃波,秦树人,柏林,等.有限区间信号边界效应问题的研究[J].振动与冲击,2002,21(4):108-111.

[4] 贾永峰,谷立臣.永磁同步电机驱动的液压动力系统设计与实验分析[J].中国机械工程,2012,23(3):286-290.

[5] 郑德帅,谷立臣,贾永峰,等.基于AMEsim的电液负载模拟系统[J].机械设计与研究,2013,29(2):97-100.