MG80/20t-60 m双梁吊钩门式起重机技术改造分析

2018-06-02钱红飙郭晓光于业超

李 超,钱红飙,李 豪,郭晓光,魏 兴,于业超

(1.大连益利亚工程机械有限公司,辽宁大连 116023;2.大连船舶重工集团有限公司,辽宁大连 116001)

0 引言

MG80/20t-60 m-A6双梁吊钩门式起重机,主要用于钢结构分段等物品的吊运。设备的主体门架钢结构由2根主梁、刚性支腿、挠性支腿等组成(图1)。主梁为等截面箱型结构;刚性支腿为变截面箱型结构;挠性支腿为等截面圆管结构。

图1 整机外形

根据厂内生产需要,对该设备进行技术改造:①跨度由60 m增加到68 m;②起升高度由22 m增高到25 m;③主起升额定起重量由80 t降低到60 t,副起升额定起重量不变。

改造原则:工艺简单;制作方便;重量轻;用料少;满足其他起重机设计规范及产品标准要求。

1 技术改造方案

技术改造主要包括4个内容:①改造主起升卷筒结构,以满足起升高度即容绳量的要求;②改造主梁,以满足跨度要求;③改造刚性、挠性支腿,以满足起升高度要求;④改造附属结构及其他。

1.1 主起升卷筒技术改造方案

为了不改变小车轨距尺寸,影响主体结构,确定主起升卷筒改造方案如下:①保持卷筒原有长度和直径不变;②重新选择钢丝绳,减小卷筒绳槽节距,提高容绳量。

因此,新卷筒绳槽节距应满足式(1)要求。

式中L— 卷筒长度,mm

L1—— 卷筒端部长度,mm

L2— 固定绳需长度,mm

Lg— 中部长度,mm

Hm——起升高度,mm

m—— 滑轮倍率,m=5

D0—— 卷筒计算直径,mm(D0=D+d0=800+26=826 mm)

z1—— 固定绳安全圈数,z1=2

重新选择主起升机构钢丝绳。

(1)钢丝绳最大静拉力见式(2)。

式中PQ—— 额定起升载荷,kN(PQ=Q+Gg)

Q—— 额定起重量,t

Gg— 吊钩组重量,t

α—— 卷筒卷入支数,α=2

η0—— 滑轮组效率,取0.96

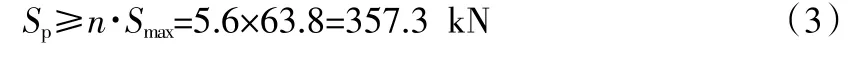

(2)钢丝绳破断拉力应满足式(3)。

式中n— 钢丝绳安全系数,n=5.6。

(3)选择钢丝绳。钢丝绳26NAT6×19W+FC1670,破断拉力Sp=373 kN>357.3 kN。对应卷筒绳槽节距为P=29 mm<29.7 mm,满足技术改造要求。

1.2 主梁技术改造方案

单根主梁全长64.1 m,分为两段,通过法兰连接。接头位置及形式如图2所示。

图2 改造前接头位置及形式

主梁改造方案:①将主梁从接头处断开,中间增加一段加长梁,截面与原主梁相同;②新主梁底部增加副梁,以提高主梁强度及改善主梁刚度性能。新主梁截面如图3所示。

图3 新主梁截面

1.3 刚性支腿技术改造方案

刚性支腿整体成八字形,顶部通过法兰与主梁连接,支腿结构为变截面箱型,上宽下窄。为满足25 m起升高度要求,刚性支腿需增高3 m。具体改造方案如下:①在支腿顶部与主梁底部间加节增高支腿,截面与支腿顶部相同;②增高支腿顶部与主梁用法兰连接;3底部与原支腿顶部进行焊接。改造前后刚性支腿外形对比见图4。

图4 刚性支腿改造前后外形对比

1.4 挠性支腿技术改造方案

挠性支腿整体成人字形,顶端通过柔性铰支座与主梁连接。整体由顶部A字头结构和2根钢管支腿组成,之间通过法兰连接。支腿钢管直径900 mm,内部设有加强筋,为满足25 m起升高度要求,挠性支腿需增高3 m。具体改造方案如下:①保留原顶部A字头结构待用;②切除原钢管支腿两端法兰,在原钢管支腿主体结构的基础上焊接同截面增长支腿,并重新焊接两端新法兰。改造前后挠性支腿外形对比见图5。

图5 挠性支腿改造前后外形对比

1.5 附属结构及其他技术改造方案

根据改造后的主体结构尺寸,重新调整小车轨道长度、主梁栏杆及导电架长度、小车导电滑车数量、刚性支腿梯子平台数量和重新铺设电缆,更换相关电气元件等。

2 门架主体钢结构有限元分析

2.1 载荷及组合

作用在起重机主体钢结构上的载荷主要有:自重载荷、起升载荷、惯性载荷和正常工作状态风载荷等,根据不同工况,采用载荷组合A或B进行计算。

2.2 工况描述

工况1—— 载荷组合B1:小车位于柔腿侧极限位置,满载起升,考虑大车运行机构加速度、起升载荷的动载效应和整机自重振动影响,同时沿大车运行方向施加最大工作状态风载荷。

工况2— 载荷组合B1:小车位于跨中位置,满载起升,考虑大车运行机构加速度、起升载荷的动载效应和整机自重振动影响,同时沿大车运行方向施加最大工作状态风载荷。

工况3— 载荷组合B1:小车位于刚腿侧极限位置,满载起升,考虑大车运行机构加速度、起升载荷的动载效应和整机自重振动影响,同时沿大车运行方向施加最大工作状态风载荷。

工况4:车位于跨中位置,满载悬停,只考虑小车及吊物引起的静载荷。

工况5:小车位于跨中位置,满载悬停,只考虑各部分结构的自身质量。

2.3 有限元计算

2.3.1 有限元模型

门架主体钢结构采用ANSYS有限元软件进行分析计算。其中,板材采用板壳单元SHELL63进行构建;型钢采用梁单元Beam188进行构建。模型采用自由方式划分网格,节点数为111 585,单元数为115 463。门架主结构有限元模型见图6。

2.3.2 边界条件

门架主结构约束形式如图7所示。

(1)刚性支腿。约束支承处1的平动自由度:UX(主梁方向)、UY(竖直方向)、UZ(大车运行方向);支承处2的平动自由度:UX、UY。

(2)柔性支腿。约束支承处4的平动自由度:UX、UY、UZ;支承处 3的平动自由度:UX=20 mm(即允许有20 mm的水平位移)、UY。

2.3.3 加载

(1)自重载荷。通过施加竖直方向重力加速度由程序自动计算。考虑简化建模使结构自重有所减小,采用增大材料密度的方法对自重载荷进行补偿。

图6 门架主体结构有限元模型

图7 门架结构约束形式

(2)小车自重载荷及起升载荷。小车自重载荷及起升载荷以集中载荷(小车轮压)形式作用在相应的节点处。

(3)门架惯性载荷和风载荷。门架惯性载荷和风载荷以均布载荷形式作用在结构上。

(4)小车及吊重风载荷。小车及吊重风载荷以集中载荷形式作用于主梁相应的节点处。

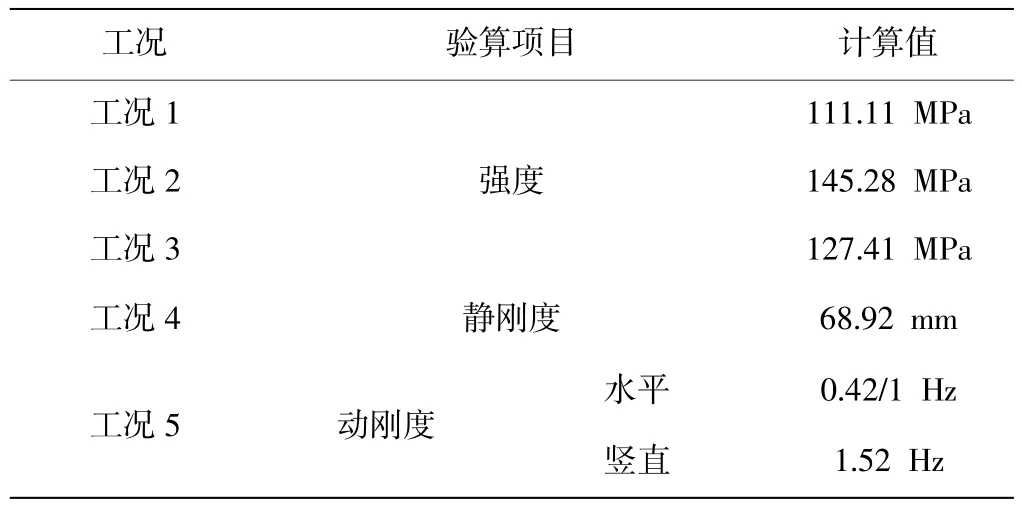

2.3.4 计算结果

工况1的最大应力111.11 MPa出现在内侧柔腿与下横梁连接处(图8);工况2的最大应力145.28 MPa,出现在主梁跨中上盖板处(图9);工况3的最大应力127.41 MPa,出现在下横梁与大车平衡梁连接处(图10);工况4的整机Y方向位移云图,主梁跨中最大位移为68.92mm(图11);工况5的门架结构前四阶固有频率分别为 42 Hz,1 Hz,1.52 Hz和 2.41 Hz(图 12)。有限元分析结果汇总见表1。判断标准:

图8 工况1门架结构应力云图

图9 工况2门架结构应力云图

图10 工况3门架结构应力云图

图11 工况4门架结构位移云图

图12 工况5门架结构四阶模态图

表1 有限元计算结果汇总

(1)强度:门架主体结构材料为Q345B,厚度<16 mm,许用应力252 MPa;

(2)静刚度:本起重机工作级别为A6,且跨度比较大,取静刚度数mm;

(3)动刚度:GB/T 30561—2014《起重机刚性桥式和门式起重机》中规定,带有驾驶室结构的垂直自振频率不应小于2 Hz,可是对于大跨度起重机而言,一般很难达到这一点。参考ISO 22986—2007等相关资料,本设备许用垂直自振频率取(1.31~1.57)Hz,水平自振频率取 0.5 Hz。

可见,改造后的门架结构满足起重机设计规范及使用要求。

3 结论

提出针对MG80/20t-60m-A6双梁吊钩门式起重机的技术改造方案,通过ANSYS有限元软件对设备改造后的主体钢结构进行分析计算,计算结果表明,改造方案满足使用要求。

[1]GB/T 3811—2008,起重机设计规范[S].北京:中国标准出版社,2008.

[2]张志文.起重机设计手册[M].北京:中国铁道出版社,1998

[3]GB/T 1591—2008,低合金高强度结构钢[S].北京:中国标准出版社,2008.

[4]国际标准化组织.ISO 22986:2007 Cranes-Stiffness-Bridge and gantry cranes[S].