汽车转向节位置度综合检具的设计方法

2018-06-02薛博文刘会莹郭建东

薛博文 刘会莹 郭建东

(中信戴卡股份有限公司,河北 秦皇岛 066004)

汽车转向节是汽车悬架系统的重要构件,其主要作用是承受汽车前部载荷,支承并带动前轮转向;同时,又是连接转向拉杆、下摆臂、减震器以及轴承的安装载体。常见的汽车转向节如图1a所示。

由于转向节在汽车悬架系统中关键性的作用和功能,使得其结构非常复杂[1-4]。为了能够与众多连接件顺利安装,转向节上的各个孔都必须保证非常高的加工精度和位置度。目前,转向节各孔的位置度一般是通过三坐标测量机进行检测,虽然检测精度高,但是效率非常低,无法满足批量生产的检测要求。

因此,在批量生产过程中,急需一种位置度综合检具来提高检测效率。使用位置度综合检具是控制产品质量的一种快速有效的检测手段[5]。以图1b所示转向节为例,介绍一种位置度综合检具的设计思路,并给出具体的设计过程。

1 综合检具的设计

综合检具的设计流程:首先,确定检具的基准,并以此建立检具坐标系;其次,确定测量部分的型式,并对相关尺寸进行设计计算;最后,对检具图纸进行结构设计并标注。以下对设计流程中的关键步骤进行详细分析。

1.1 检具基准的确定

检具的基准要与工件GD&T图纸中的基准保持一致,这样才能满足其位置精度高的检测要求。因此,必须在检具上完全模拟出GD&T图纸中的所有基准。

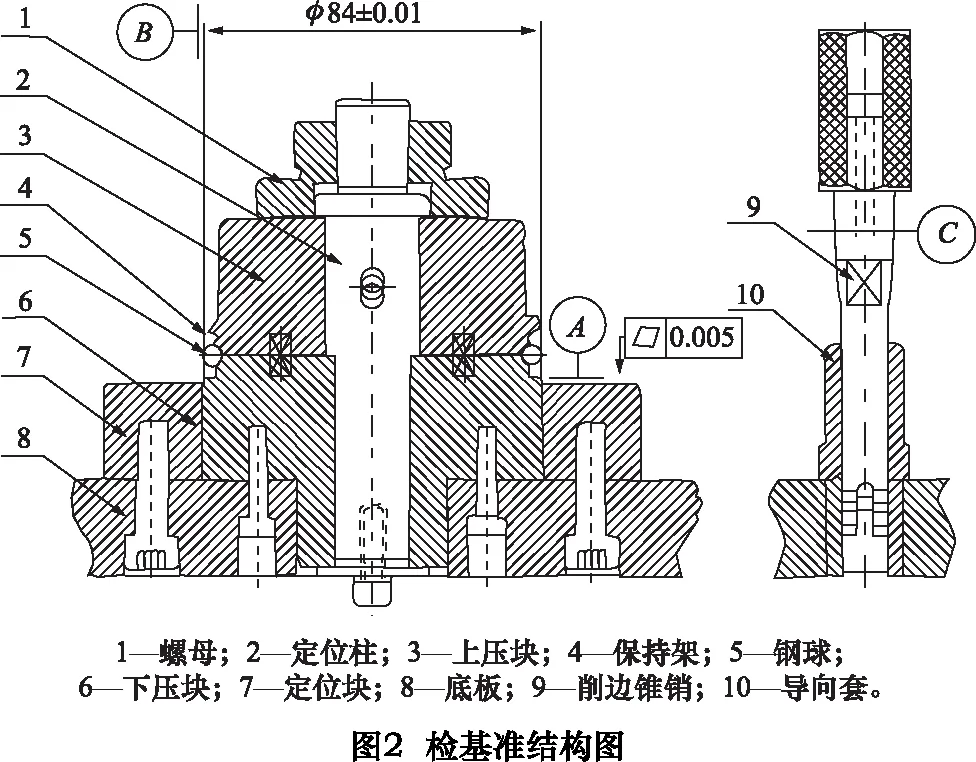

图1b中被测要素的基准为A、B和C,且B和C两个中心要素基准都遵循独立原则,所以检具的基准如图2所示。

检具的A基准为定位块7的上端面,尺寸要大于工件的A基准尺寸。

检具的B基准采用钢球涨紧的型式。具体实现形式为:旋紧螺母1,在上压块3和下压块6的作用下,保持架4上圆周方向均布的若干钢球5会将工件B基准孔涨紧。

检具C基准用布置在底板8上的导向套10和削边锥销9共同作用实现。为消除B基准和C基准的中心距误差,将削边锥销9设计成削边的形状,且与导向套10配合后方向固定;同时将其与工件C基准孔实际配合的部分做成锥形,消除配合间隙。

1.2 检具坐标系的建立

检具坐标系的建立原则要与工件GD&T图纸中坐标系的建立原则保持一致,通过检具的A、B和C三个基准来建立其坐标系。

以A基准所在平面作为Z面,以B基准中心线作为检具坐标系的Z轴,其和Z面交点作为坐标系的原点。B和C两个基准轴线在Z面上的投影点的连线,旋转理论角度40.17°(tan-1(65/77))作为检具坐标系的X轴,再旋转理论角度90°作为检具坐标系的Y轴。图3是建立的检具坐标系示意图。

1.3 测量部分的设计

测量部分是指各孔的检测销,其结构主要包括检验部位和导向部位,设计依据为GB/T8069-1998《功能量规》。根据工件结构确定检具的型式为插入型功能量规,基准类型为一个平面要素和两个中心要素。

1.3.1 光孔位置度检测装置的设计

以φ51.18±0.05 mm孔为例,按照GB/T8069-1998中工作部位尺寸的计算公式,对此孔检测销的检验部位和导向部位的尺寸进行计算[6],数值如下:

DMV=50.88 mmTt=0.35 mm

由表1可得:

T1=W1=0.008 mm;TG=WG=0.005 mm ;Smin=0.004 mm;t1=0.012 mm;t′G=0.004 mm

由表2可得:F1=0.045 mm

对于检验部位:

对于导向部位:

取dGB=DGB=54 mm

1.3.2 锥孔位置度检测装置的设计

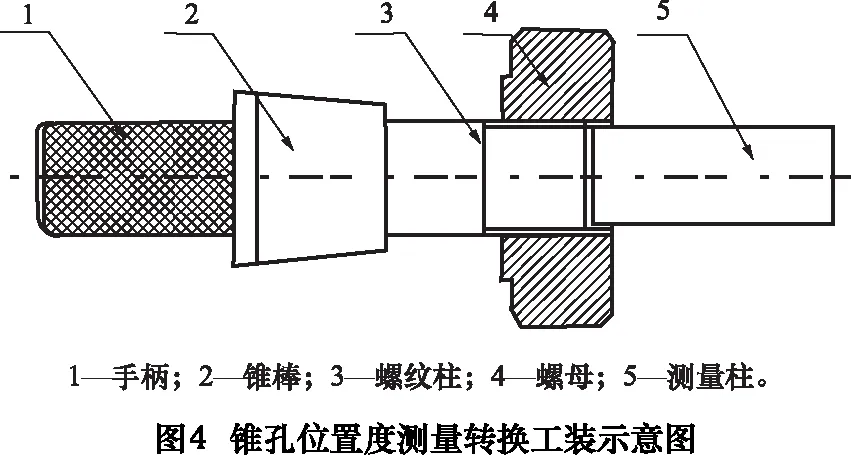

对于锥孔位置度的测量,GB/T8069-1998《功能量规》中并没有相关尺寸的计算公式,所以无法直接对其进行检测。实际测量时,需要将被测要素进行转换,图4是锥孔位置度测量转换工装的结构示意图。

1.4 检具图纸的标注

检具图纸的标注方式要与工件GD&T图纸的设计原则保持一致,在所建立的检具坐标系下,对各个孔的导向套轴线的位置进行标注。

由于检具上各导向套轴线的理论位置与工件上各孔轴线的理论位置同轴,所以将工件各孔轴线的位置尺寸作为导向套轴线的理论尺寸,以此确定检具上各个导向套轴线的理论位置。以φ51.18±0.05mm孔为例,在检具坐标系下的标注方式如图5所示。

2 检具精度的检测方法

检具精度的检测是利用三坐标测量机,对检具测量部分的实际位置度进行检测。对于具体的检测方法,至今没有统一的标准。常规方法是对检测销的测量部位进行检测,由于检测销导向部位与导向套之间存在间隙,所以这种方式测得的位置度数值并不准确。

在此,提出一种简单合理的精度检测方法:在导向套上取两个节圆,首先判断导向套实际轴线的位置度是否合格;如果合格,再利用三坐标测量机继续将测得的实际轴线向被测工件孔的方向延伸,判断在工件被测孔轴线长度范围内,延伸后的轴线位置度是否合格,以此来判断检具测量要素的位置度是否合格。此方法完全消除了检测销导向部位与导向套之间的间隙对位置度测量产生的影响,能够将检测过程中的误差降到最小。

3 检具精度的实验验证

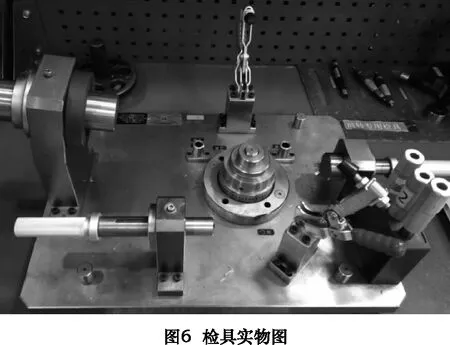

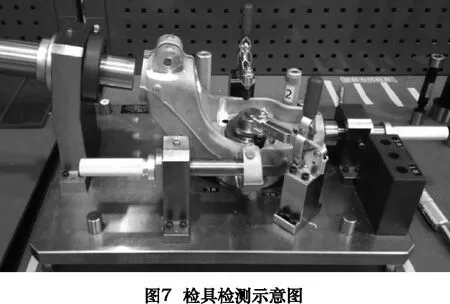

检具的使用方法:首先,将转向节工件安装到检具上,使A、B和C三个基准与检具上的基准相对应,并将其压紧;然后,将检具上的各个检测销(测量要素),依次插入转向节各个孔(被测要素)中,如果所有检测销能够全部插入,可判定工件合格,如果某一检测销无法通过,说明此孔的位置度不合格。图6是检具实物图,图7是检具实际检测时的示意图。

以φ51.18±0.05 mm孔为例,对此孔的检具位置精度进行实验验证,具体实验过程如下:先用三坐标测量机对此孔的位置度进行实际测量;然后选取位置度在φ0.25 mm之间的合格工件10件,选取位置度在φ0.25 mm至φ0.3 mm之间的不合格工件10件,分别进行标记;最后,由两名检测人员两次测量所有零件,表3是实际测量结果的统计表。

表3 检具实际测量结果统计表

零件号CMM测量结果检测人员A检测人员B12121GGGGG2GGGGG3NGNGNGNGNG4GGGGG5NGNGNGNGNG6NGNGNGNGNG7GGGGG8GGGGG9NGNGNGNGNG10NGNGNGNGNG11GGGGG12NGNGNGNGNG13GGGGG14NGNGNGNGNG15GGGGG16GGGGG17NGNGNGNGNG18NGNGNGNGNG19GGGGG20NGNGNGNGNG

注:G表示检测销通过检测孔;NG表示检测销不能通过检测孔。

从表3中可以看出,三坐标测量结果与综合检具测量结果完全一致,其余孔的位置度按照此方法测量所得结果也全部一致。按照MSA小样法的规定,如果所有的测量结果(每个零件四次)一致,则接受该检具,所以,此检具的位置精度完全能够满足检测要求。

4 结语

对前转向节综合检具的设计过程进行了分析,给出了位置度综合检具的设计方法,同时,提出了一种对于检具精度检测的新方法,该方法对于类似型式的检具位置精度检测具有借鉴意义。实验研究表明,采用此方法所设计的检具位置精度能够满足检测要求。

[1]陈家瑞.汽车构造[M].3版.北京:机械工业出版社,1999:225-236.

[2]王阳洋,盛楠.绿色设计理论在汽车转向节工装设计中的应用研究[J].合肥工业大学学报:自然科学版,2015,38(3):305.

[3]牛晓燕,王忠海,王桂香.转向节在装配过程中的力学特性分析[J].河北大学学报:自然科学版,2015,35(1):11-12.

[4]张蕾,朱华炳,何春华,等.铸造式汽车转向节加工工艺研究[J].组合机床与自动化加工技术,2010(5):100-103.

[5]王娟.汽车转向器组件综合检具的设计与应用[J].工具技术,2014,48(7):60.

[6]全国形状和位置公差标准化技术委员会,GB/T 8069—1998《功能量规》[S].北京:中国标准出版社,2008.

(编辑 谭弘颖)

(收稿日期:2017-08-22)

文章编号:180442

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。