CRH380BL动车组牵引电机轴端联轴器压装问题分析及工艺优化

2018-06-01高晓霞曹永志杨永勤陈经纬赵文平

高晓霞,曹永志,杨永勤,陈经纬,赵文平

(中车唐山机车车辆有限公司技术研究中心,河北 唐山 063035)

在对CRH380BL动车组进行三级修时,牵引电机需返厂进行部件检修,检修完成后需对电机转子做动平衡试验,电机侧联轴器需按要求退卸,退卸后重新压装时发现,联轴器压入行程无法达到新联轴器压装深度(6.84~7.80mm),因而不能确定在最大启动扭矩3 170N·m下联轴器是否会出现滑移问题,造成大量联轴器报废,导致转向架组装大面积停产、检修周期延长、检修成本大幅增加,如不及时解决,将无法保证返厂修35天的检修周期,影响动车组的正常上线运行。

针对这一问题,本文研究并制定了联轴器退卸后重新压装的工艺方案,提高了联轴器二次压装利用率,为该型动车组的检修节约了巨额成本,并确保在规定周期内完成检修工作。

1 联轴器结构与工作状态

1.1 联轴器组成

CRH380BL动车组采用KWD公司生产的ZK177-3.2带金属波纹管密封的齿形联轴器,用来联接牵引电机与齿轮箱的两根轴,使之共同旋转以传递扭矩,其结构如图1所示,该联轴器具有转速高、容许轴心偏差大和低温环境适应性强等优点,主要技术参数见表1。

1.2 联轴器工作状态

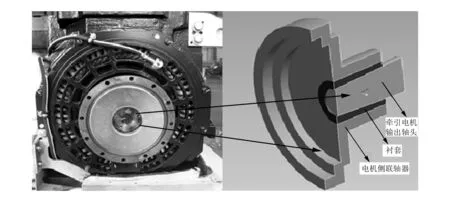

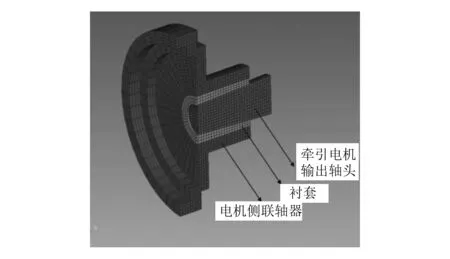

如图2所示,在工作状态下,牵引电机输出轴头通过衬套与联轴器过盈联接。动车组高速运行时运行条件复杂,随时会出现加速、制动、弯道、坡道等状况,联轴器也会相应地产生位移变化,以保证电机输出扭矩向齿轮箱传递。

图1 ZK177-3.2带金属波纹管密封的齿形联轴器

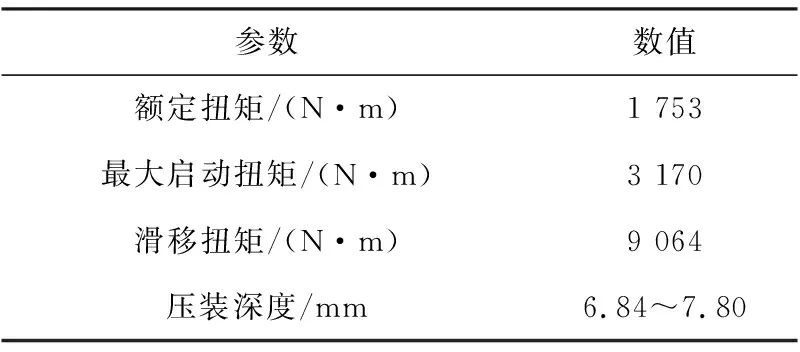

参数数值额定扭矩/(N·m)1 753最大启动扭矩/(N·m)3 170滑移扭矩/(N·m)9 064压装深度/mm6.84~7.80

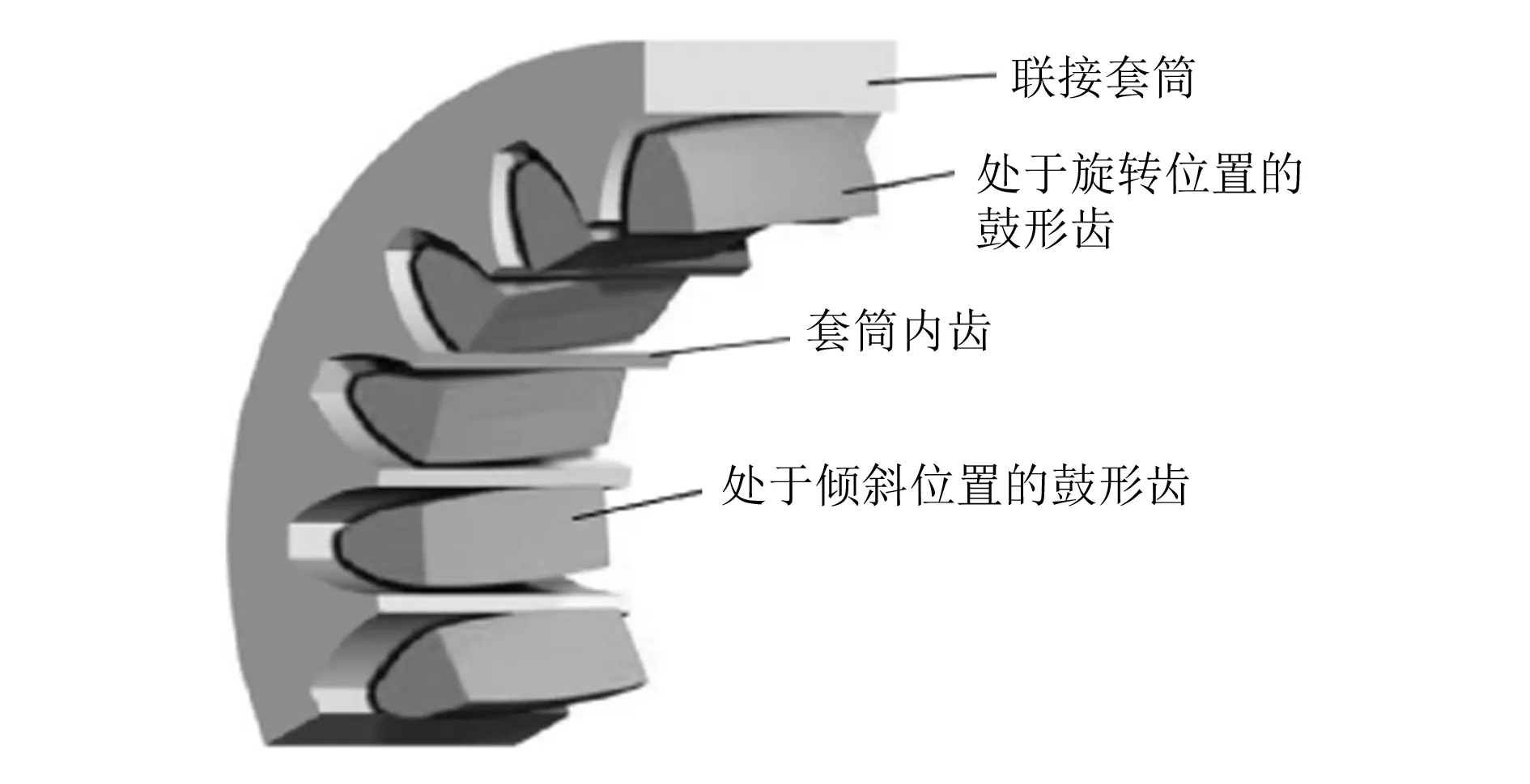

由于牵引电机的驱动转矩及齿轮箱的负载转矩不稳定,导致联轴器质心或惯性主轴与实际转动轴线不重合,在运转时将产生不平衡离心惯性力和动挠度(振型)的转子不平衡现象[1],使得联轴器在周期性变载荷及非周期性冲击载荷的作用下,内部联接套筒和套筒内齿产生不同的相对位移,如图3(鼓形齿倾斜)所示[2]。

图2 联轴器装配图

图3 联轴器内部出现相对位移

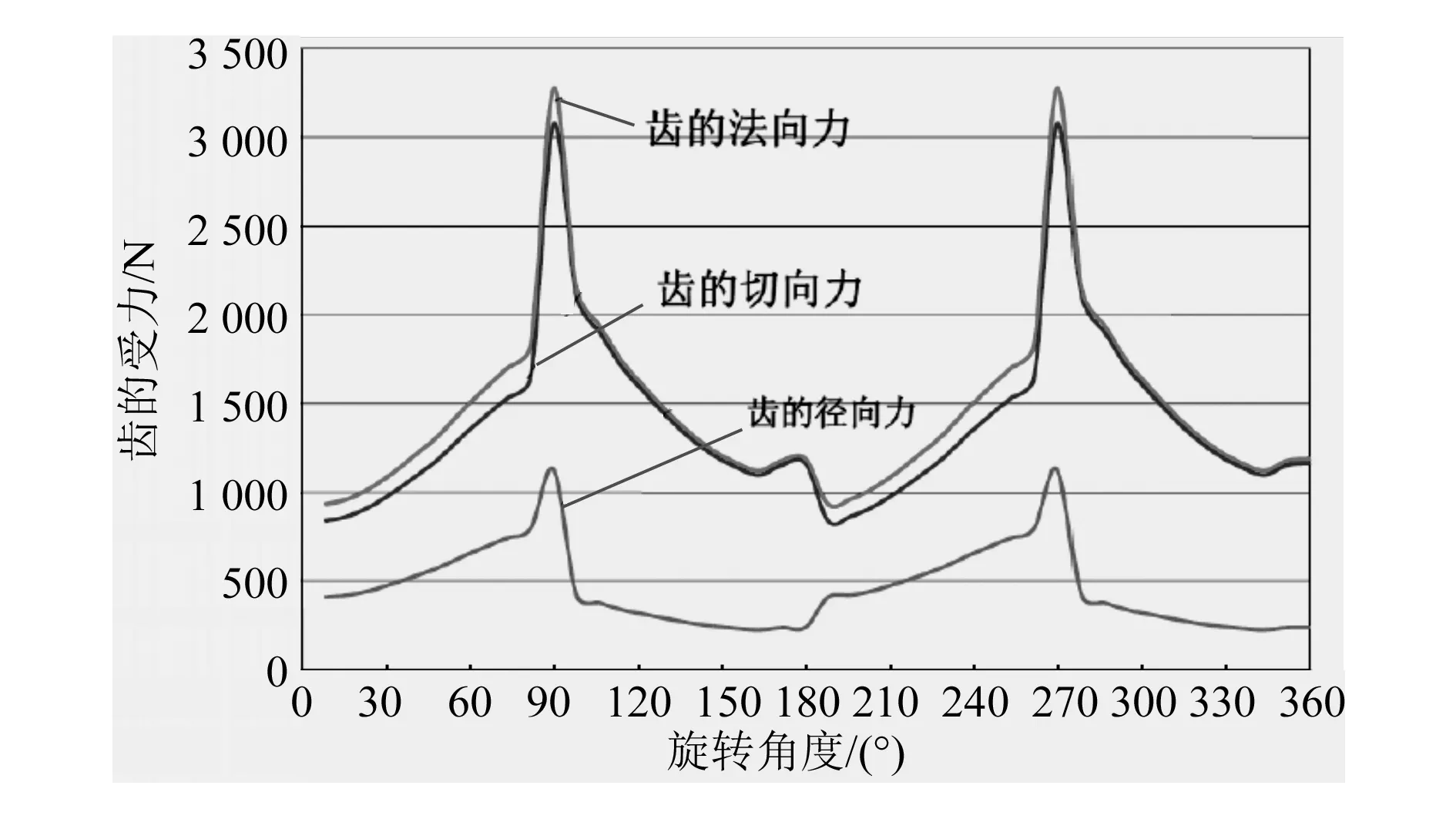

同时,由于电机的驱动转矩及齿轮箱的负载转矩不稳定,以及由传动零件制造误差引起的冲击和零件不平衡离心惯性力引起的动载荷,使得传动轴系在变载荷(周期性变载荷及非周期性冲击载荷)下运行产生机械力[2],如图4所示。图5为运行100万km后的联轴器套筒。

图4 最大转矩下齿的受力

图5 运行100万km后的联轴器套筒

2 牵引电机轴端联轴器压装问题分析

电机侧联轴器退卸后重新压装时,针对在压入行程中无法达到新联轴器压装深度(6.84~7.80mm)的问题进行分析,发现造成该问题的原因如下:

1)联轴器在新车首次压装时,衬套与对应电机轴端过盈配合,衬套已经产生塑性变形。退卸时对衬套变形控制不严格,导致衬套变形偏大,造成二次压装时与电机轴端的配合尺寸不符合初始设计尺寸。

2)实际工艺操作中,没有记录牵引电机与联轴器的对应关系,检修后无法保证二者按原对应关系进行组装。

3)联轴器的操作手册中没有对联轴器退卸后二次压装时压装深度做出规定,操作手册对于联轴器二次压装的工艺参考性不强。

3 联轴器压装分析

由表1可知,新联轴器最大滑动扭矩可达到9 064N·m,而实际工作中,仅用到额定扭矩和最大启动扭矩,即按照最大启动扭矩3 170N·m进行校核即可保证列车运行期间联轴器不产生滑移,车辆运行安全。本节通过理论计算获得满足该条件的压装深度,并应用有限元仿真分析进行验证,为进一步优化工艺提供理论依据。

3.1 联轴器压入深度与转矩关系的理论计算

联轴器压装后属于圆锥过盈配合,依据GB15755—1995(圆锥过盈配合的计算及选用)、GB03852—1997(联轴器轴孔和联轴器型式与尺寸)、GB03507—1983(机械式联轴器公称扭矩系列)对联轴器与牵引电机输出轴头的过盈配合量(带内锥面中间套的圆锥过盈联接)进行计算[3],图6为牵引电机输出轴头与联轴器的过盈配合图。

图6 牵引电机输出轴头与联轴器的过盈配合图

结合压力pf计算公式为:

(1)

式中:M为转矩;df为配合面直径;lf为压入深度;μ为摩擦系数。

结合压力的大小与结合处过盈量有着直接的关系。过盈配合中,轴由于受到孔的挤压产生变形,直径方向上变小,孔由于受到轴的挤压产生变形,直径方向上变大。轴直径方向上变小的量与孔直径方向上变大的量之和,即为过盈量δe:

δe=ea+ei

(2)

式中:ea为孔直径变化量;ei为轴直径变化量。

轴与孔的直径变化量与过盈配合的结合压力有关,分别为:

(3)

(4)

式中:Ea为孔的弹性模量;Ca为孔相关系数;Ei为轴的弹性模量;Ci为轴相关系数。

相关系数的大小由轴、孔尺寸及相关特性参数决定:

(5)

(6)

式中:qa为孔内径与外径比值;qi为轴内径与外径比值;υa为孔材料的泊松比;υi为轴材料的泊松比。

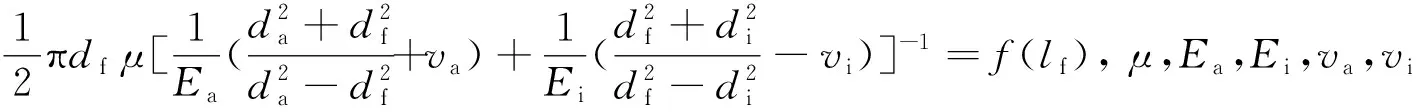

经过计算可得如下公式:

(7)

(8)

式中:da为孔所在件外径;di为轴所在件内径。

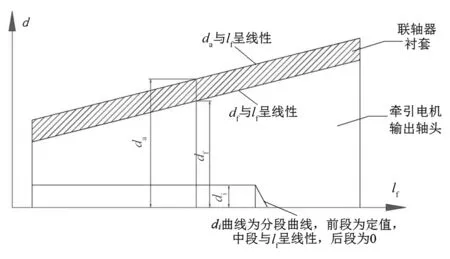

df与lf呈线性关系,因此df可用lf表示;da与lf呈线性关系,因此da可用lf表示;di前段为定值,中段与lf呈线性关系,后段为0,因此di可用lf表示。

M=δef(lf)lf

(9)

以上关系均在将圆锥无限均分后取圆锥面其中一段视作圆柱面得出的,所传递转矩为此圆柱所传递的转矩,整个配合面所传递的转矩为:

(10)

M=kδe

(11)

由此可知,联轴器压装过程中,转矩与过盈量呈线性正比关系。

由于联轴器装配面为锥面,锥度为1∶30,所以压装深度A为:

A=30δe

(12)

得:

(13)

通过以上理论计算可知,联轴器的压装深度大于2.39mm时,在启动扭矩3 170N·m下联轴器不会发生滑移。

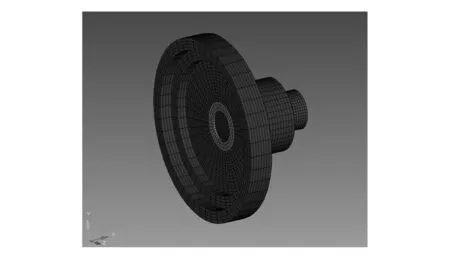

3.2 联轴器压入深度的有限元计算

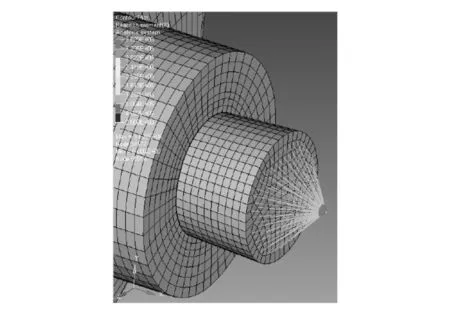

为进一步验证理论计算的正确性,采用有限元软件仿真分析。采用实体单元建立半个联轴器的有限元模型,如图7、图8所示。牵引电机输出轴头、衬套、联轴器之间通过接触单元模拟过盈配合关系,施加列车运动中产生的加速度载荷[4],压装深度设置为2.39mm。

图7 联轴器分析模型

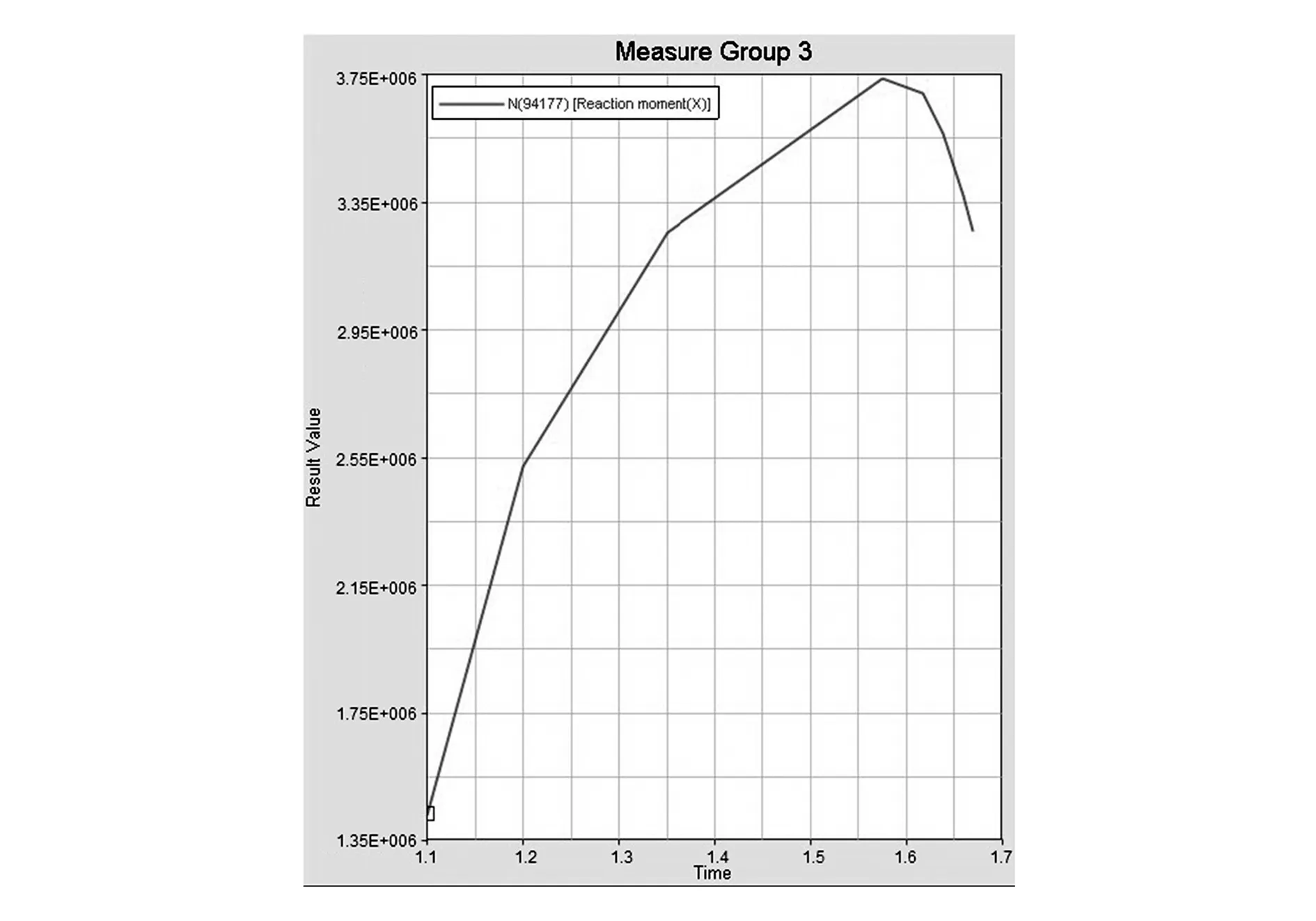

结果表明,在联轴器压装深度为2.39mm时,可以承受的最大扭矩为3 629N·m,由此验证了联轴器压装深度大于2.39mm时,在启动扭矩3 170N·m下联轴器不会发生滑移。如图9、图10所示。

图8 牵引电机输出轴头与联轴器的有限元模型

图9 联轴器压装深度为2.39mm时有限元分析结果图

图10 联轴器压装深度为2.39mm时可承受的扭矩图

4 联轴器压装的工艺方案优化

在实际加工中,考虑到电机轴装配面与联轴器无法达到100%接触,按照直接接触面积85%计算,要求压装深度需大于2.8mm。目前退卸的联轴器压装深度均在4mm以上,完全满足列车安全运行的要求,不产生滑动现象。

以此为理论依据,对联轴器的压装工艺方案进行以下优化。

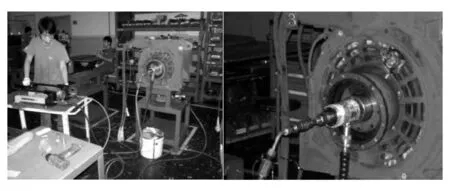

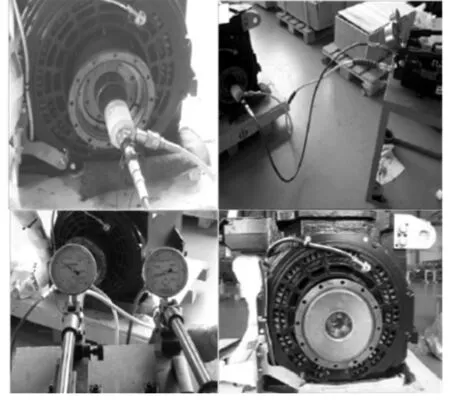

1)联轴器在退卸过程中,控制膨胀泵压力小于250MPa,以减少衬套形变,退卸过程如图11所示。

图11 联轴器退卸

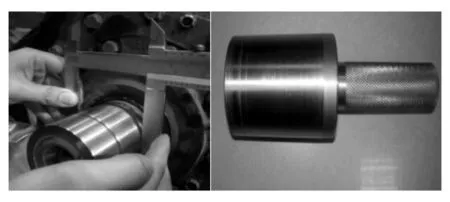

2)联轴器压装前,进行衬套内径尺寸粗筛,保证压装接触面积不小于85%,如图12所示。

图12 轴头及联轴器的检查

3)退卸联轴器时记录牵引电机与联轴器的对应关系,如图13所示,检修后保证二者按原对应关系进行组装。

图13 退卸下的联轴器

4)退卸后的联轴器执行压装深度大于4mm的标准,可完全满足列车正常运行的要求,同时保证输出转矩在超过最大启动转矩时,不产生滑动现象,如图14所示。

5)粗筛无法保证接触面积大于85%的衬套,进行新衬套的更换,同时按照新联轴器的压装尺寸进行压装。

5 结束语

本文针对CRH380BL动车组电机侧联轴器压装过盈配合超尺寸的问题,经过唐车公司各部门共同努力,完成了理论计算、有限元分析、压装试验、运行跟踪等工作,优化了CRH380BL动车组牵引电机端联轴器检修的压装工艺,最终通过铁路总公司、铁路局、验收室的评定,正式写入《和谐3C、380BL型动车组三级检修规程》中,成果得以完全固化。

图14 联轴器压装

参考文献:

[1] 万召,荆建平,孟光,等.弹性联轴器不对中转子-轴承系统的非线性动力特性及稳定性研究[J].振动与冲击,2012,31(24):20-25.

[2] 王伯铭,高速动车组总体及转向架[M].成都:西南交通大学出版社,2008:212.

[3] 刘辉,项昌乐.弹性联轴器对动力传动系统扭振特性影响研究[J].机械强度,2009(3):349-354.

[4] 陆辉,丁春华,霍肇波,等.大转矩弹性联轴器静态特性分析[J].机械传动,2011(10):16-20.