脱硫除尘离心泵结构设计及流场模拟分析

2018-06-01王玉勤孙其龙

王玉勤,孙其龙,王 宇

(巢湖学院机械与电子工程学院,安徽,巢湖 238000)

0 引言

早期的离心泵研制主要基于Euler理论、一元理论、二元理论和流动相似理论等进行水利设计和模型换算,设计人员是否具备丰富的工程经验是决定离心泵设计成功与否的关键[1]。随着计算机技术的不断发展,采用新的虚拟样机技术对离心泵的水力模型、结构等进行优化设计已变得不可或缺,常用的方法有[2]:试验优化设计、准则筛选法优化设计、速度系数优化设计、损失极值法优化设计、完全优化设计和计算流体动力学(CFD,Computational Fluid Dynamics)优化设计等。

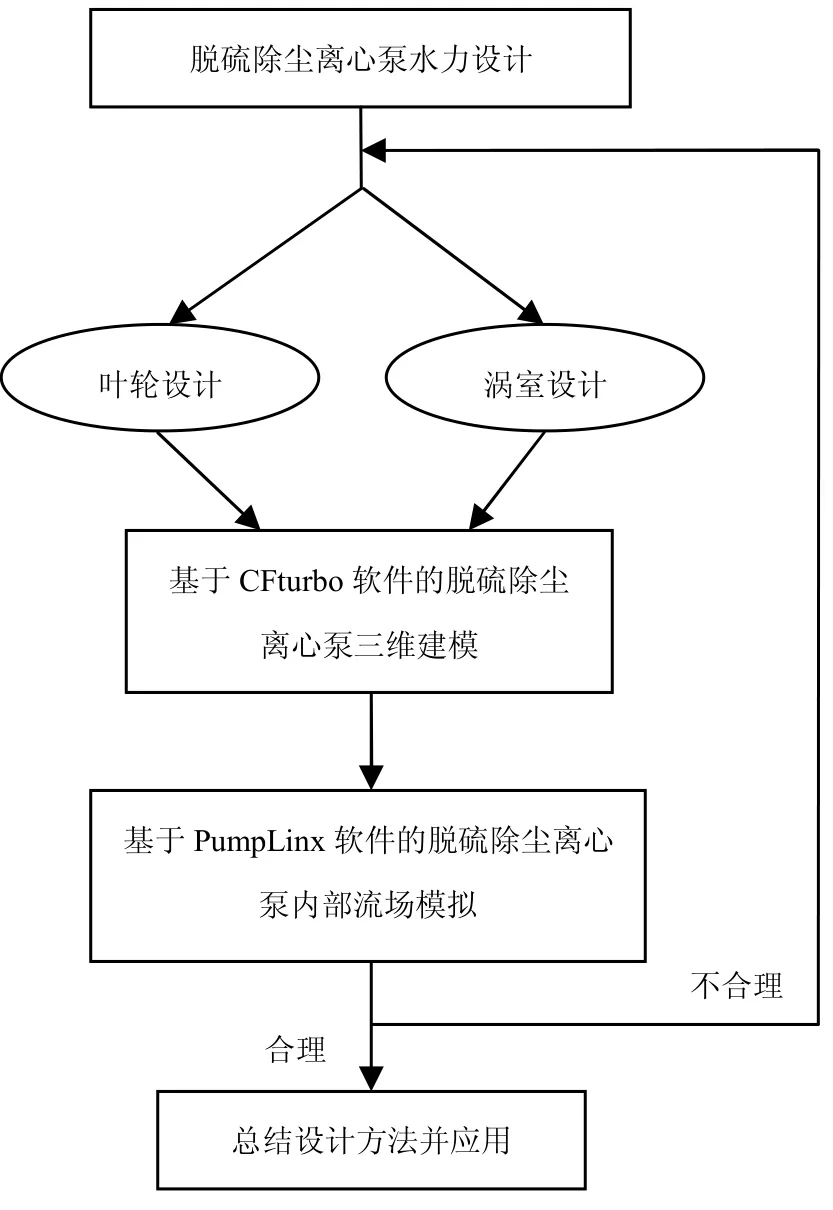

工业上为实现脱硫功能,通常对化工泵进行改进,但改进后的化工泵工作效率较低,达不到节能环保的要求、而且工况不适合脱硫除尘用泵的要求[3]。针对传统离心泵在这一方面的不足,在对离心泵进行水力设计的基础上,采用 CFD技术对所设计离心泵内部流场进行数值模拟,以期改进离心泵的工作性能,提高工作效率,满足节能环保要求,脱硫除尘离心泵设计技术路线如图1所示。

图1 技术路线Fig.1 Technical route

1 水力设计

采用速度系数法对脱硫除尘离心泵的水力设计进行计算[4],其中:转速n= 2 900r/min,流量,扬程h= 60 m。

本次设计的脱硫除尘离心泵为单吸式叶轮,泵的比转数水力效率容积效率为机械效率

计算得:脱硫除尘离心泵总效率=0.745。

2 脱硫除尘离心泵叶轮设计

考虑到脱硫除尘离心泵所针对的流体介质为酸性介质,选取具备良好的抗酸碱腐蚀性能和具有一定机械强度的硬聚氯乙烯作为叶轮的材料。

2.1 叶轮设计

1)计算脱硫除尘离心泵的吸入口、出口直径泵的进口流速= 2 .5 m/s ,脱硫除尘离心泵的吸入口直径== 7 2.3 mm,脱硫除尘离心泵的出口直径= 7 5~52.5 mm。

2)叶轮进口直径的确定

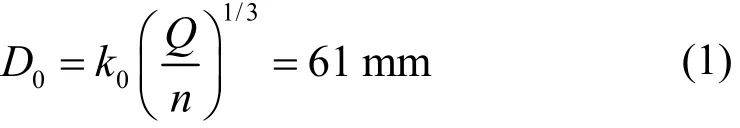

叶轮当量直径:

式(1)中:为叶轮进口系数,考虑到脱硫除尘离心泵汽蚀和效率,选取=4.0。

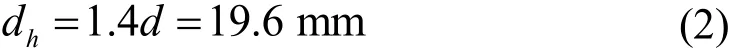

轮毂直径:

式(2)中:脱硫泵轴径d= 1 4 mm 。

叶轮进口直径== 6 4.19 mm。

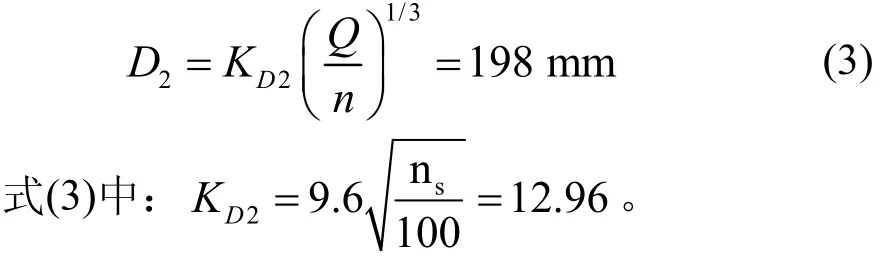

3)叶轮出口直径的确定

叶轮出口直径:

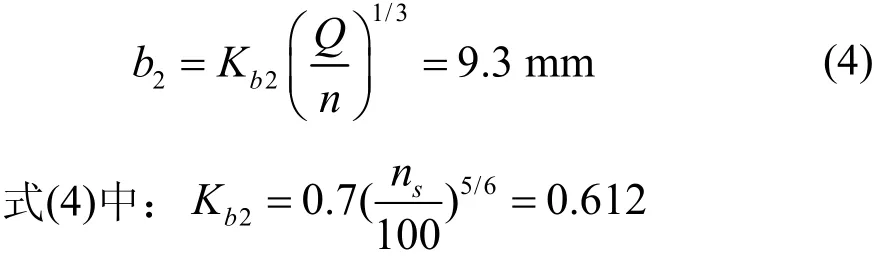

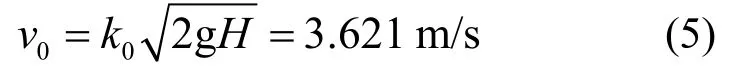

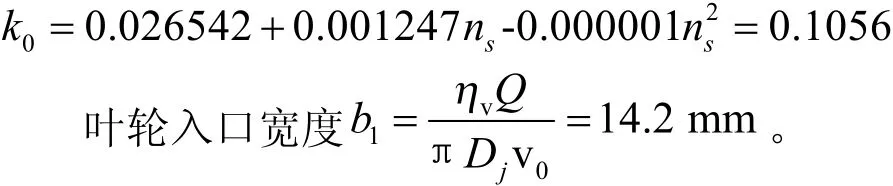

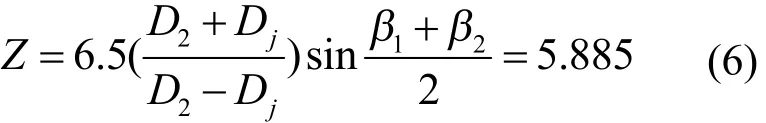

4)叶轮出口宽度的确定

叶轮出口宽度的计算公式[3]:

5)叶轮入口宽度的确定

首先确定叶轮入口速度,再计算叶轮入口宽度。

式(5)中:

6)叶片进出口安放角的确定

叶片推荐的进口角=,冲角。

由于,选定进口安放角。

考虑通常情况下的取值是~范围内因此,此处设计选用的出口安放角。

7)叶片数Z的确定。

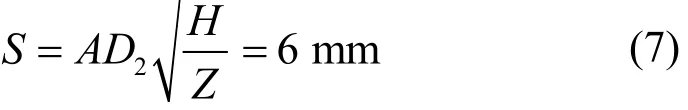

8)叶片厚度的计算和叶片包角的选择计算叶片厚度:

式(7)中:系数A与比转速和材料相关,查表[4]可取A= 4.5。

一般情况下,叶片包角选择,由于泵的比转数较低,叶片包角取。

2.2 叶片的绘型

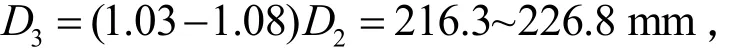

综上所述,经过综合考虑,叶轮的主要几何参数如表1所示。

表1 叶轮的主要几何参数Table 1 The main geometric parameters of the impeller

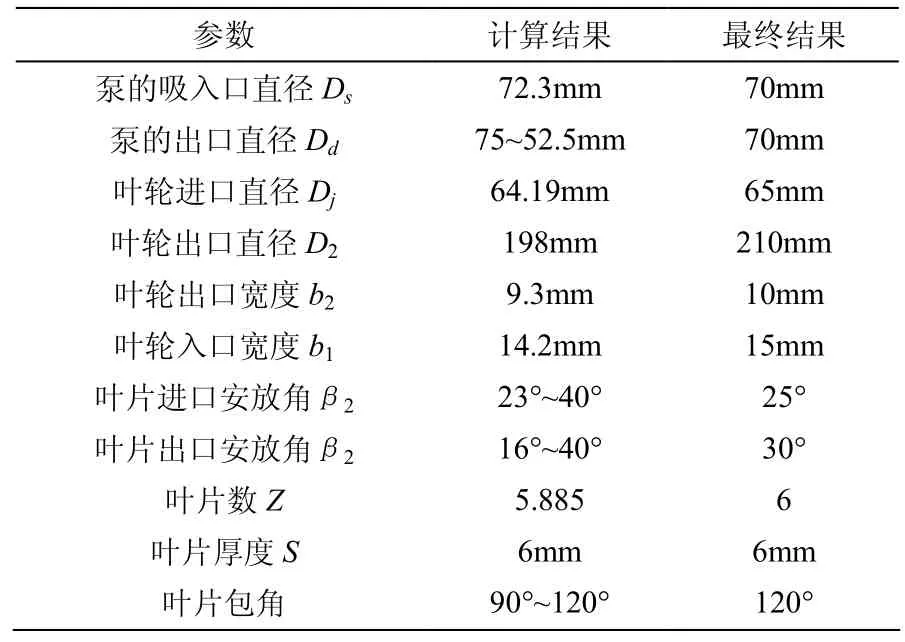

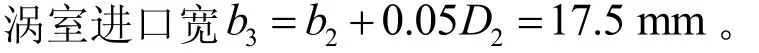

3 脱硫除尘离心泵涡室主要结构参数计算

3.1 基圆直径和涡室进口宽度计算

基圆直径

综合考虑,的取值为220 mm。

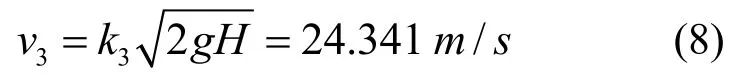

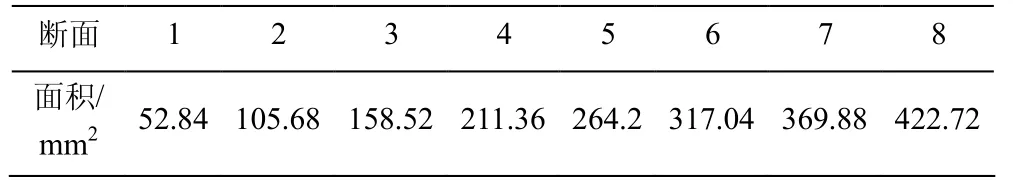

3.2 涡室各断面面积计算

为便于计算和绘型,选用圆形涡室,并8等分。涡室断面的平均速度为:

式(7)中:速度系数= 0 .48。

各断面面积计算公式为:

式(8)中:i分别取 1~8。

涡室各断面面积计算结果如表2所示。

表2 涡室断面面积数据Table 2 Cross-sectional area data of vortex chamber

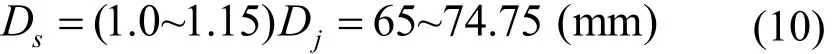

3.3 脱硫除尘离心泵吸水室水力设计

吸水室进口直径Ds是:

综合考虑,取Ds= 7 0 mm 。

4 脱硫除尘离心泵三维建模与内部流场分析

CFD技术是流体力学和计算机技术相互融合交叉的一门新兴学科,通过计算机数值计算和图像显示,对流体力学的各类问题进行数值模拟实验和计算分析研究,其结构一般由前处理、求解、后处理三部分组成[5]。目前比较常用的 CFD软件有:CFX、ICEM、Fluent、comsol、CFturbo和PumpLinx等。为预测离心泵内部流场情况,采用 CFD技术对脱硫除尘离心泵进行数值模拟计算,利用CFturbo软件进行离心泵三维建模前处理,利用PumpLinx软件对内部流场进行求解计算,在此基础上处理相关计算结果,得到离心泵内部压力、速度和汽蚀的特性情况。

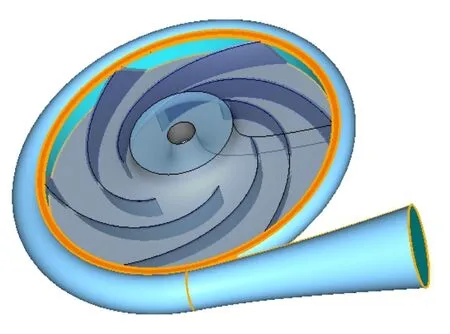

4.1 脱硫除尘离心泵三维建模

CFturbo是专业的叶轮及蜗壳设计软件,操作方便,广泛应用于离心泵、离心风机、涡轮等旋转机械的设计[6-8]。将所设计的参数导入CFturbo软件中,通过参数设定即可得到初始设计的离心泵三维模型。图2和图3表示的是离心泵叶轮三维示意图和模型,图4所示的是蜗壳三维模型,图5所示的是叶轮与蜗壳过流部件配合模型。

图2 离心泵叶轮三维示意图Fig.2 Centrifugal pump impeller three-dimensional diagram

图3 离心泵叶轮三维模型Fig.3 Centrifugal pump impeller three-dimensional model

图4 离心泵蜗壳三维模型Fig.4 Centrifugal pump volute three-dimensional model

图5 叶轮与蜗壳过流部件配合模型Fig.5 The model of impeller and volute parts with the flow

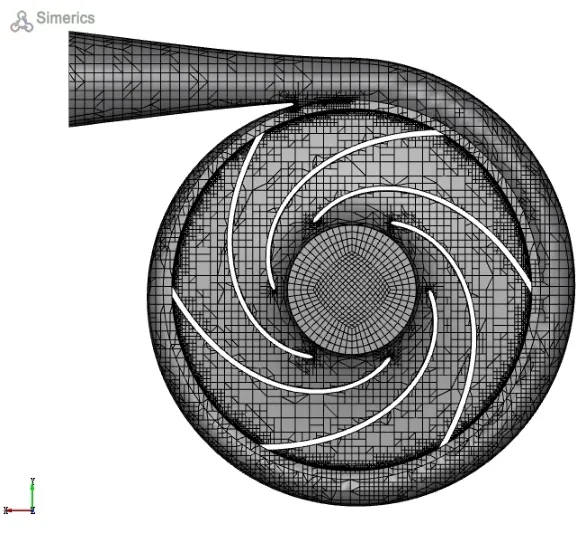

4.2 脱硫除尘离心泵网格划分

将建模完成的脱硫除尘离心泵三维模型导入PumpLinx软件中,使用笛卡尔网格生成器对模型进行网格划分[9],如图6所示。

图6 网格划分后模型Fig.6 Model after meshing

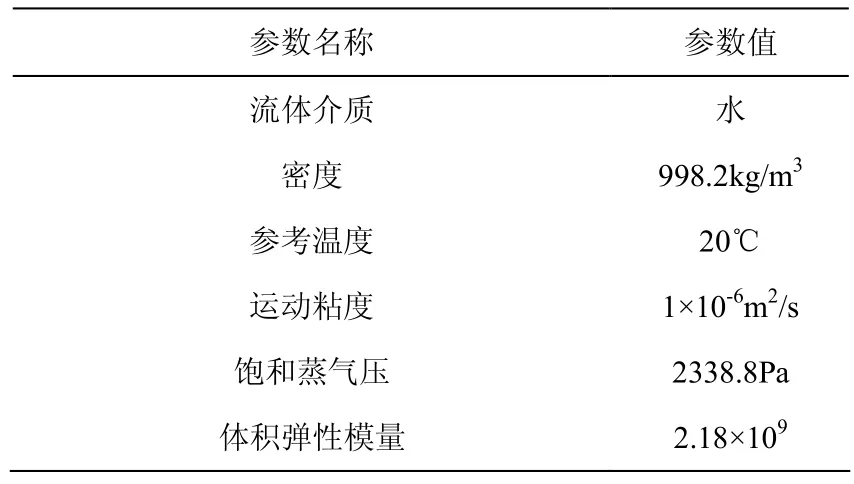

4.3 模拟边界条件设定

在PumpLinx软件中设置模拟条件,包括介质的密度、温度、运动粘度、饱和蒸气压和体积弹性模量等,具体设置如表3所示。

表3 边界条件参数Table 3 Boundary condition parameters

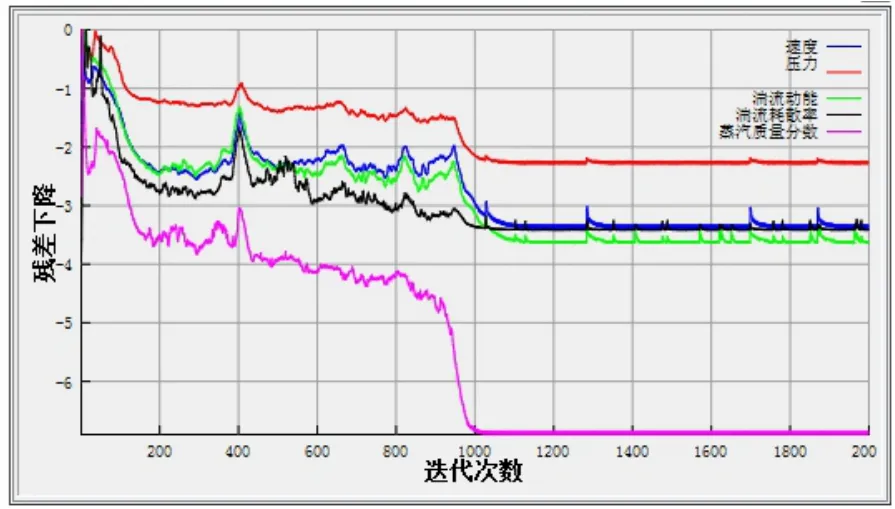

4.4 离心泵内部流场模拟

设定边界参数后,经过PumpLinx软件模拟后,即可得到离心泵内主要指标的残差曲线图,如图 7所示。设定迭代次数为2000步,当迭代到1100步时,各指标基本趋于稳定。

图7 残差曲线图Fig.7 Residual curve graph

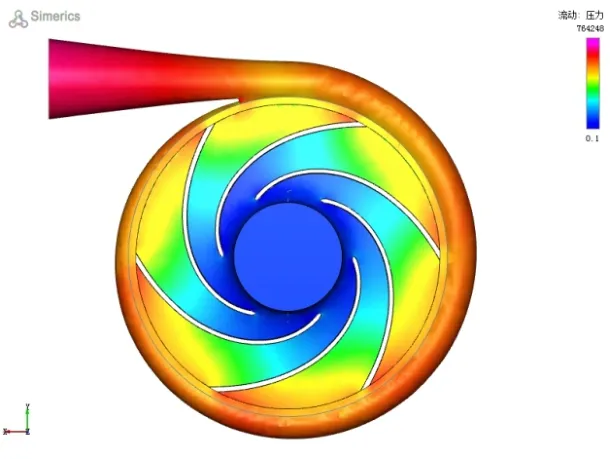

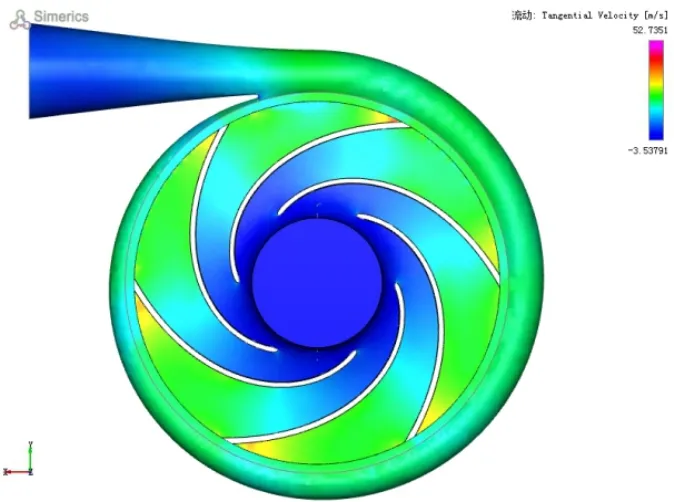

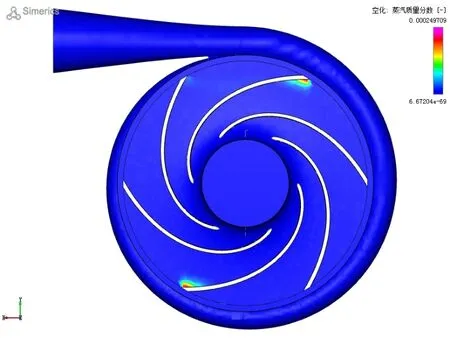

图8~ 10分别为脱硫除尘离心泵压力云图、速度云图和气蚀云图。

图8 离心泵压力场分析云图Fig.8 Centrifugal pump pressure field analysis cloud

图9 离心泵速度场分析云图Fig.9 Centrifugal pump velocity field analysis cloud

图10 离心泵气蚀分析云图Fig.10 Centrifugal pump cavitation analysis cloud

由图8可知,叶轮吸入口附近的液体所受到的压力最小,近似等于 1个标准大气压,约为0.101 MPa。从吸入口到出口,压力逐渐增大,在叶轮边缘位置达到0.668 MPa,各流道压力分布均匀,没有明显的突变现象,泵的压力分布表现出对称性。由于介质在蜗壳中流动,蜗壳中压力分布基本均匀,其速度是一个慢慢下降的过程。可见,蜗壳中能量损失较小,该泵的蜗壳设计是合理的。

由图9可知,离心泵在正常工作时,蜗壳中的流速是基本相同的。当液体进入叶轮内部时,由于叶轮转速较大,液体在叶轮通道内逐渐被加速,在蜗壳壁附近速度达到最大,约为52.731 m/s,未出现漩涡现象。可见,离心泵内液体的流速分布是合理的。

从图 10可知,离心泵内部发生气蚀现象,主要集中在叶轮的边缘位置,最大气蚀量为2.45625×,汽蚀对叶轮的影响可忽略不计。由于蜗壳与叶轮间有一定的间隙,导致叶片前进面的叶轮与蜗壳接触处受汽蚀影响较严重,蜗壳和叶轮中心位置没有发生明显的气蚀现象,汽蚀在整个叶轮中分布相对较均匀,影响较小。可见,叶轮材料选用硬聚氯乙烯,其机械强度满足工作要求。

5 结论

1)采用速度系数法对脱硫除尘离心泵进行水力设计,计算得到了叶轮和蜗壳的主要结构参数。

2)采用CFturbo软件内置设计模块,完成了脱硫除尘离心泵的叶轮和蜗壳的三维建模。

3)利用Pumplinx软件对叶轮和蜗壳进行网格划分,并分别对离心泵内部压力、速度、汽蚀进行数值模拟与分析。模拟结果表明,所设计的脱硫除尘离心泵结构合理,满足使用要求。通过上述分析,对离心泵使用性能的进一步研究与优化奠定了基础。

[1]牟介刚. 离心泵现代设计方法研究和工程实现[D]. 杭州: 浙江大学, 2005.

[2]廖福. 离心泵叶轮的优化设计与内部流场分析[D]. 广州: 广东工业大学, 2015.

[3]孙珺. 脱硫除尘离心泵参数优化及其性能预测研究[D].芜湖: 安徽工程大学, 2014.

[4]关醒凡. 现代泵理论与设计[M].北京:宇航出版社,2011.

[5]董亮, 刘厚林. 叶片泵CFD数值计算实例详解[M]. 北京: 机械工业出版社, 2015.

[6]郭建平,高忠信,覃大清,等. 高扬程大流量离心泵CFD水力优化设计[J]. 排灌机械工程学报,2013, 31(3):220-224.

[7]王志坚,佟亮,李璐璐,等. 基于 CFD的离心泵内部三维流动数值模拟和性能预测[J]. 流体机械, 2012,40(6):14-18.

[8]朱荣生,欧鸣雄. 低比转数双吸离心泵回流问题的CFD研究[J]. 农业机械学报, 2009, 40(4):82-85.

[9]马飞红,唐铃凤,徐彬雪,等. 基于 CFD的离心泵结构参数优化[J].重庆文理学院学报, 2016, 35(5):49-56.