船用锅炉控制系统工作不稳定整定方法研究

2018-06-01张晓东丰少伟黄国安

张晓东,李 军,丰少伟,黄国安

(1. 海军工程大学,湖北 武汉 430033;2. 上海磊华船舶工程有限公司,上海 200035)

0 引 言

某型锅炉控制系统由主蒸汽压力调节回路、空气流量调节回路、锅炉水位调节回路、燃油温度调节回路、燃油压力调节回路、燃油压差调节回路等6个控制回路组成。该系统运行数年后,故障频发,高参数工况下多次出现锅炉压力大幅波动导致安全阀起跳的现象,于是在变负荷时不得不设置于低参数工况,严重影响了锅炉装置的正常工作。

初步分析认为,锅炉控制系统的变送器和执行机构等硬件参数发生变化,以及作为控制对象的锅炉装置本体的燃烧性能劣化是造成控制系统整体性能下降的主要原因。但是在对锅炉控制系统的变送器和执行机构进行了维修、校准、更换以及对锅炉装置的燃油喷嘴和燃烧炉膛进行维修清理等措施后,控制性能仍未能得到有效改善,某些控制回路的性能甚至更为劣化。

进一步分析发现,该型船同样规格的4套锅炉控制系统在传感器、执行机构的量程、零位等重要参数方面互有差异,部分传感器和执行机构的零位和量程与铭牌标志不符。对控制软件深入分析后发现各个系统的控制参数也互有差异,由此可见该型船生产厂家在前期开发维护工作中部分控制部件的更换和软件参数修改没有遵循标准化的原则。当主锅炉工作不稳定时,无法通过对硬件参数进行标校整定找到原有的稳定工作点。作为控制对象的锅炉本体性能、锅炉控制系统的硬件参数和以及控制系统参数的互相匹配是整个锅炉装置稳定工作的基本保证[1]。为使该船用锅炉装置在长期使用过程中能更方便进行维护保障,应该对控制系统的变送器、执行机构等硬件进行标定校准,对控制系统进行参数整定。

1 控制系统整定的思路和步骤

主锅炉工作不稳定的因素存在于上述6个控制回路之中,关键控制环节在于主锅炉的燃烧控制回路和增压风机的空气流量控制回路,其中牵涉到的机械部件和控制设备较多。锅炉控制系统调整的具体思路如下:

1)对锅炉控制系统所有硬件和控制软件的结构进行研究和排查分析,从源头搞清楚故障症结;

2)对所有控制回路变送器的零位量程进行检测标定,对所有控制回路执行机构的起始点和行程进行检测标定,做到同类型控制回路所采用的变送器和执行机构规格型号一致并与铭牌标称值完全相符。

3)利用数据采集系统实时采集记录锅炉运行相关参数,着重对控制系统工作不稳定时的数据进行分析,确定软件参数的不匹配点。

4)对控制系统的软件参数进行整定。为降低风险,首先在陆上试验平台进行软件参数修改范围的测试,然后在系泊状态下进行软件参数修改试验,并根据实时采集记录数据进行逐次修改,满足系泊状态的基本平稳工作后,进行航行试验阶段的软件参数整定。

5)在航行试验中通过实时采集记录分析锅炉控制系统的实际运行状态参数,对参数进一步优化,直至控制系统稳定工作。

2 控制系统整定的原理和方法

在该型锅炉控制系统的6个控制回路主通道控制中均采用目前技术最成熟、应用最为广泛的PID调节方式[2]。在以采样控制为特性的计算机控制系统中,离散的PID表达式为:

式中:T为采样周期;E(k)为第k次采样时的偏差值;E(k–1)为第(k–1)次采样时的偏差值;k为采样序号,k=0,1,2……;P(k)为第k次采样时调节器的输出。

对控制性能的影响主要通过以下参数:

1)控制器增益Kp:增益Kp的增大,加速系统响应,但影响系统的稳定性;

2)积分系数TI:积分作用的增强,使系统的稳态精度提高,但影响控制系统的动态特性;

3)微分系数TD:微分作用增强,可使系统的超前作用增强,提高稳定性,但引入了高频噪声。

在对锅炉控制系统传感器和执行机构的硬件参数进行标校整定的基础上,启动锅炉在系泊状态的低负荷运行,对锅炉控制系统6个控制回路的软件参数进行初步整定,在出海试航过程中再进行高参数大负荷工况下的调整。根据工程经验可知,主锅炉水位、燃油温度、燃油压力、燃油压差4个控制回路通常在系泊试验状态下就可以完成整定,而主蒸汽压力和空气流量2个控制回路需要在系泊状态初步完成整定后,再在试航试验中,在高参数大负荷工况下进一步优化。

2.1 主锅炉水位、燃油温度、燃油压力、燃油压差4个控制回路参数整定

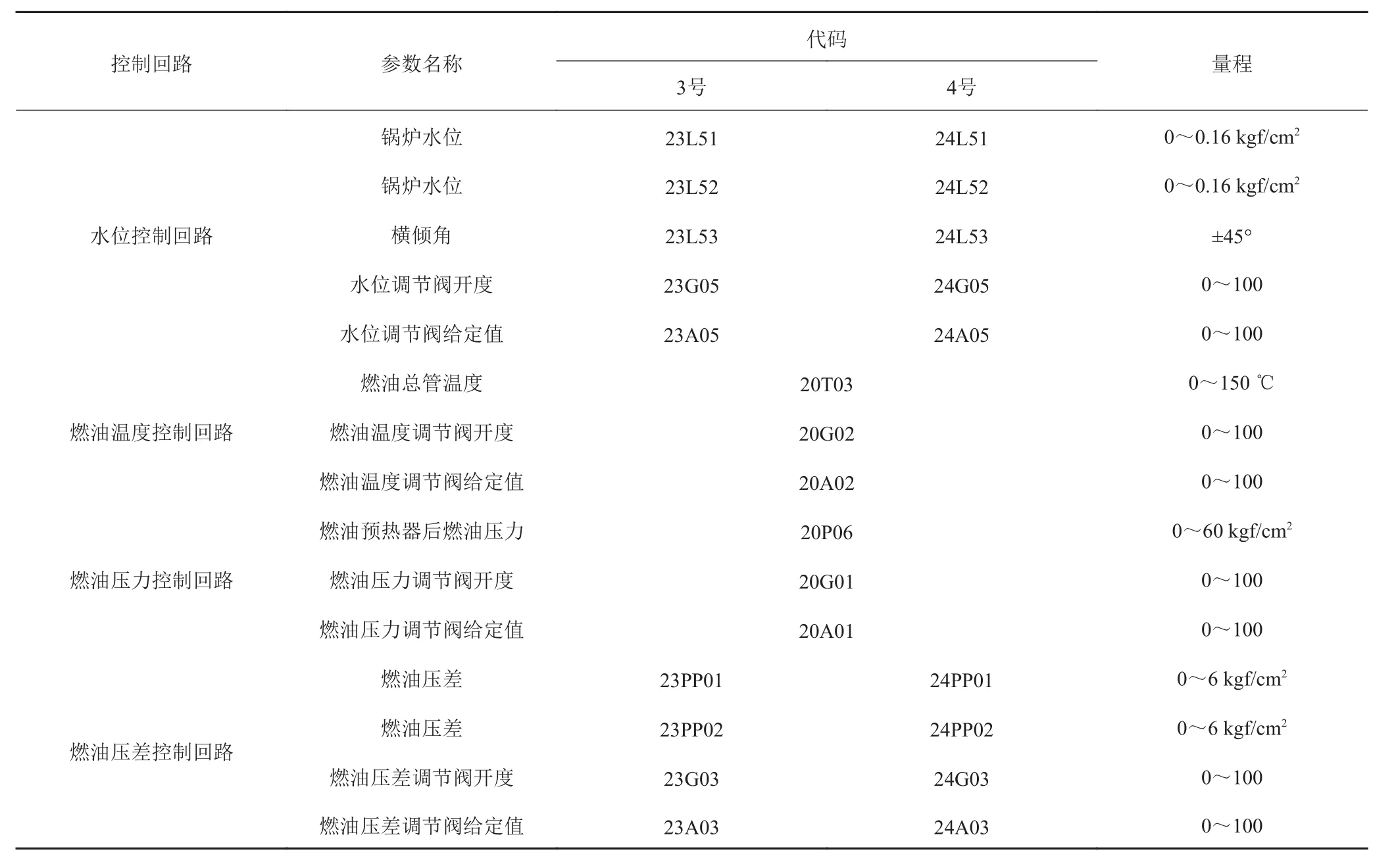

主锅炉水位、燃油温度、燃油压力、燃油压差4个调节回路的输出控制量(执行机构给定值)、执行机构动作值(开度)和变送器测量信号见表1。

以FLUKE754多功能过程校准器校准各个控制回路压力、压差变送器[3],使其测量压力、压差量程精确对应输出0~20 mA电流信号;以FLUKE干井炉校准各个温度传感器,使其测量温度量程精确对应输出0~20 mA电流信号;锅炉倾斜传感器L53校准为±45°对应输出0~10 V电压信号;各个执行机构调节阀校准为控制信号0~20 mA电流对应0~100%的阀位开度。

对完成硬件传感器和执行机构的校准的基础上,系泊试验状态下,以逐次逼近的方式整定4个控制回路的软件参数[4–6]:

1)主锅炉水位调节控制器增益Kp和积分系数Ti,实际整定值为En={0,20}时,Kp={1,3},Ti={100,60};稳态误差≤±10 mm。

2)燃油温度调节控制器增益Kp和积分系数Ti,实际整定值为En>5时 Kp=1.5,Ti=100;En<3时,Kp=1.5,Ti=160;稳态误差≤±1.5 ℃。

3)燃油压力调节控制器增益Kp和积分系数Ti,实际整定值为En>4时 Kp=1.3,Ti=12;En<2时,Kp=1.3,Ti=30;稳态误差≤±0.5 kgf/cm2。

4)燃油压差调节控制器增益Kp和积分系数Ti,实际整定值为En>16时 Kp=1,Ti=20;En<14时,Kp=0.1,Ti=60;稳态误差≤±0.1 kgf/cm2。

2.2 主锅炉蒸汽压力、锅炉增压器空气流量2个调节回路参数整定

主锅炉主蒸汽压力、锅炉增压器空气流量调节回路的输出控制量(调节器给定值)、执行机构动作值(调节器开度)和传感器测量信号见表2。

同前面4个控制回路的操作,对2个控制回路压力、压差变送器进行校准,使其测量压力、压差量程精确对应输出0~20 mA电流信号;使转速变送器测量转速量程精确对应输出0~10 V电压信号;同时对2个执行机构调节阀进行校准,确保控制信号0~20 mA电流严格对应0~100%的阀位开度。

在对控制系统中变送器和执行机校准的基础上,结合系泊试验和大负荷机动航行试验,根据实时监测记录的数据,逐次修改调整2个控制回路的软件参数:

表 1 主锅炉水位、燃油温度、燃油压力、燃油压差4个控制回路控制信号表Tab. 1 Signal labels of water level, fuel temperature, fuel pressure and differential pressure

表 2 主锅炉主蒸汽压力、空气流量调节回路控制信号表Tab. 2 Signal labels of main stream pressure and flue gas differential pressure of the main boiler

1)主蒸汽压力调节控制器增益Kp和积分系数Ti,实际整定值为En={0,3,6}时,Kp={2.1,7.28,11.3},En={0,1.5}时Ti={40,30};超调量≤10%;调整时间≤120 s,稳态误差≤±0.5 kgf/cm2。

2)空气流量调节控制器增益Kp和积分系数Ti,调整空气流量控制器增益Kp和积分系数Ti,实际整定值为 En={0,40,100}时,Ti={50,120,150},KP=0.5;稳态误差≤±0.005 kgf/cm2。

3)关联主蒸汽压力和空气流量2个控制回路的“主蒸汽压力调节器开度—空气比例”的控制参数。控制系统原来的“主蒸汽压力调节器开度-空气比例”(即风-油比例)控制参数如表3所示,根据实时监测记录的数据,锅炉运行时风机转速过高风压过大,容易使锅炉熄火。在软件中将锅炉的风-油比例进行调整,具体参数见表4。

表 3 原有的锅炉主蒸汽压力调节阀与烟气压差值关系表Tab. 3 The relationship between original main stream pressure governing valve opening and flue gas differential pressure

表 4 调整后的锅炉主蒸汽压力调节阀与烟气压差值关系表Tab. 4 The relationship between adjusted main stream pressure governing valve opening and flue gas differential pressure

表3和表4给出了出蒸汽压力调节器开度和烟气压差数值之间的关系,两者以插值法得到近似关系用于控制系统。实际运行情况表明,调整参数后的主锅炉控制系统,完全消除了原来高参数工况压力大幅度波动导致安全阀起跳、炉膛容易熄火等故障,机动变负荷工作时响应迅速且压力变化平稳。也证明对控制系统硬件设备维修、校准软件以及软件系统参数调整有效地排除了故障。

3 结 语

锅炉控制系统控制参数整定后对运行情况进行了长期跟踪,运行情况表明,各个控制回路的稳定性得到明显改善;高参数工况变负荷运行时主蒸汽压力控制回路和空气流量控制回路调整迅速,动态过程平稳;锅炉压力和增压风机转速波动范围也达到原设计技术指标的要求。在此基础上,制定了控制系统变送器、执行机构等设备的参数校准的操作规程,编制了控制系统软件参数配合整定的操作程序,降低了日常维护的技术难度,为此类型锅炉控制系统的长期维修保障提供了有效的技术途径。

[1] 谷洋洋. 基于智能PID控制的燃气锅炉燃烧控制系统研究[D]. 哈尔滨: 哈尔滨舰船锅炉涡轮机研究所, 2014.

[2] 倪吉远, 宋玉官, 郭庆祝. 基于PID参数模糊自整定的船用锅炉水位控制器设计与仿真研究[J]. 中国舰船研究, 2008, 3(2):54–63.

[3] 黄萌, 张瀚文. 便携式多功能校准仪在专用测试设备现场校准中的应用[J]. 宇航计测技术, 2015, 35(3): 70–74.

[4] 张栓记, 胡敏. 调节器的PID参数整定[J]. 洛阳师范学院学报,2005, 24(5): 28–30.

[5] 易迎华, 朱礼凯. 大型油船锅炉燃烧控制系统[J]. 船舶工程,2001, 4: 22–24.

[6] 段莉, 周福斌. 基于西门子PLC的船舶用锅炉控制[J]. 舰船科学技术, 2016, 38(2A): 22–24.