常压塔塔顶冷凝系统铵盐腐蚀及控制

2018-05-31王海博程光旭欧阳文彬张耀亨李欣昀雷鹏辉

王海博, 李 云, 程光旭, 欧阳文彬, 张耀亨, 李欣昀, 雷鹏辉

(1.西安交通大学化学工程与技术学院,陕西西安 710049; 2.中国石油兰州石化公司研究院,甘肃兰州 730060)

常压蒸馏装置原油进料中含有的杂质氮和氯元素,在加工过程中形成HCl和NH3均以气态形式存在于塔顶油气中,直接在气相中反应生成固体NH4Cl。NH4Cl盐沉积导致的腐蚀问题是造成原油蒸馏装置塔顶冷凝系统设备或管道失效的重要原因[1-2]。NH4Cl盐具有很强的吸湿性,从而在沉积区域形成高质量浓度的NH4Cl溶液,NH4Cl电离腐蚀性物质Cl-[3],导致垢下腐蚀[4-5]。针对NH4Cl的沉积预测,Wu[6]提出通过热力学方法计算炼油装置NH4Cl结盐点和结晶数量。Toba等[7]等分析了多种材料在高浓度NH4Cl盐溶液中的腐蚀行为。然而NH4Cl盐的形成温度区并不是腐蚀最严重区域,要正确理解腐蚀严重位置才能最准确控制腐蚀。湿NH4Cl盐腐蚀性很强[8],但干NH4Cl盐不会对金属造成腐蚀。Toba[9]研究不同相对湿度下NH4Cl固体对金属的腐蚀速率的影响,发现存在一个临界相对湿度,当相对湿度超过临界相对湿度时,NH4Cl盐迅速吸水形成高质量浓度溶液,此情况金属的腐蚀最严重。Wexler[10]推导了10~40 ℃ NH4Cl的潮解相对湿度与温度关系的表达式。然而常压塔顶冷凝系统的操作温度范围为40~130 ℃,高温区域的NH4Cl潮解相对湿度尚无文献数据报导,此区域范围内的NH4Cl的潮解相对湿度还有待研究。笔者通过Aspen Plus[11]来获得0~130 ℃内NH4Cl的潮解相对湿度与温度的关系,并预测常压塔顶冷凝系统的潮解点和盐点,判断塔顶冷凝系统腐蚀严重区。

1 常压塔工艺参数

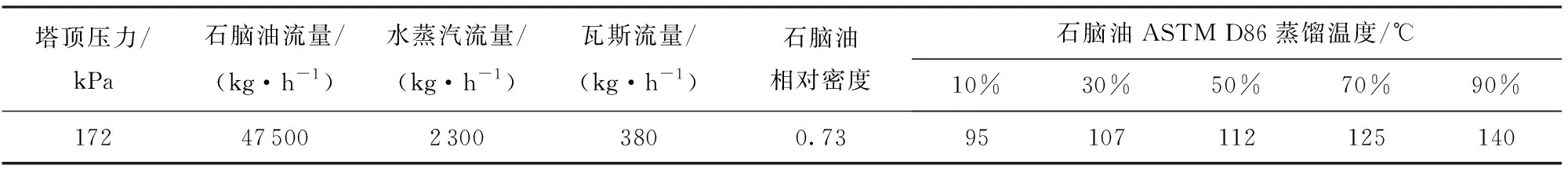

某炼油厂原油蒸馏装置加工长庆、牙哈和吐哈的混合原油。塔顶温度为126.3 ℃,塔顶压力为172 kPa,塔底压力为204 kPa,常压炉温度为360℃、压力为220 kPa,塔顶冷凝器温度为40.1 ℃、操作压力为140 kPa;塔底汽提蒸汽流量为2 290 kg/h,塔底抽出量为357 500 kg/h,塔顶出装置流量为21 700 kg/h,塔顶回流流量为25 800 kg/h;理论塔板数是35,塔底和侧线进料理论塔板位置分别是33和12;常压塔的汽提蒸汽的温度为430 ℃,压力为380 kPa。取常压塔顶冷凝系统为研究对象,进料为塔顶油气,出料为石脑油产品、石脑油回流、瓦斯和污水,塔顶操作参数见表1。

表1 常压塔顶系统操作参数和物流性质

注:石脑油ASTM D86蒸馏为体积分数。

2 预测塔顶冷凝系统露点

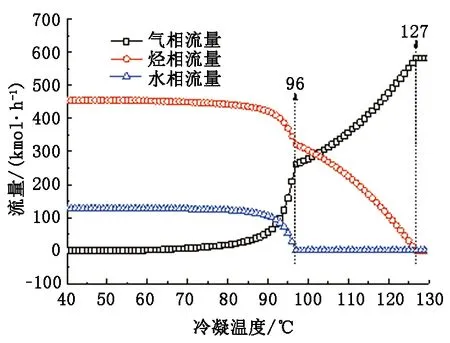

选择NRTL物性方法对物流的冷凝过程进行三相闪蒸计算和灵敏度分析。图1为冷凝过程气相、烃相、水相发生的变化。气相线出现2个拐点,拐点处发生相变。塔顶冷凝系统物流在冷凝过程中出现了2个相变点,烃相线在127 ℃时产生的第一烃液相,水相线在96 ℃时产生的第一水液相。当塔顶冷凝系统温度降到96 ℃时产生自由水相,即为水露点。

当冷凝液含20 mg/L的HCl和 10 mg/L的NH3时,塔顶系统物流在冷凝过程中水冷凝比例和冷凝液的pH值随冷凝温度的变化见图2。102 ℃时冷凝液的pH值约为2.3,水冷凝比例为0.46%;当温度低于96 ℃时,气相中水开始大量冷凝,导致冷凝液的pH值迅速提高(pH值大于6)。塔顶冷凝系统腐蚀严重区域是96~102 ℃。

图1 塔顶油气的冷凝过程水露点预测Fig.1 Calculated of water dew point of condensing process of tower overhead

图2 水冷凝比例和冷凝水的pH值随冷凝温度的变化Fig.2 Effect of condensation temperature on water condensing ratio and pH value

3 铵盐结晶温度

3.1 预测NH4Cl结晶温度

预测原油蒸馏装置的常压塔顶冷凝系统的NH4Cl结晶温度,需要确定HCl和NH3的分压。假设HCl和NH3气体完全冷凝,通过检测塔顶冷凝系统分离罐污水中氯离子和污水pH值计算HCl和NH3的分压。采用2011年11月该厂常压塔顶分离罐污水的22组数据进行检测分析,氯离子平均质量浓度为130 mg/L,污水平均pH值为6.61。根据该厂标定报告污水流量为2 300 kg/h,所以塔顶系统HCl气体的总流量为8.42×10-3kmol/h。根据污水的pH值计算得系统NH3气体的流量为8.51×10-3kmol/h。建立塔顶冷凝系统Aspen模型,计算塔顶气相流量,计算HCl分压和NH3分压。

在塔顶的条件下,气态HCl和NH3直接在气相中发生反应生成固态NH4Cl:

(1)

K=p(NH3)×p(HCl).

(2)

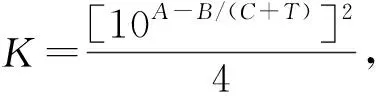

平衡常数K是温度的函数,1994年Wu[6]提出K的表达式[5]:

(3)

(4)

(5)

式中,p(HCl)为HCl分压,kPa;p(NH3)为NH3分压,kPa;p为塔顶压力,kPa;v(HCl)为系统HCl气体的流量,kmol/h;v(NH3)为系统NH3气体的流量,kmol/h;v为塔顶各物质总流量,kmol/h;T为温度,℃;A=9.355 7,B=3 703.7,C=232。

式(2)与式(3)计算铵盐结晶温度为116 ℃,因此系统操作温度应该大于116 ℃避免生成NH4Cl盐。

3.2 分析影响铵盐结晶点的因素

3.2.1 NH3质量浓度

在炼厂实际工况中,塔顶系统NH3质量浓度时刻变动,图3描述了当塔顶系统HCl质量浓度为130 mg/L时,塔顶系统NH3质量浓度对NH4Cl结晶温度的影响,随着NH3质量浓度的增加,NH4Cl的结晶温度相应升高。

图3 NH3质量浓度对NH4Cl结晶温度的影响Fig.3 Effect of concentration on NH4Cl salt deposition temperature

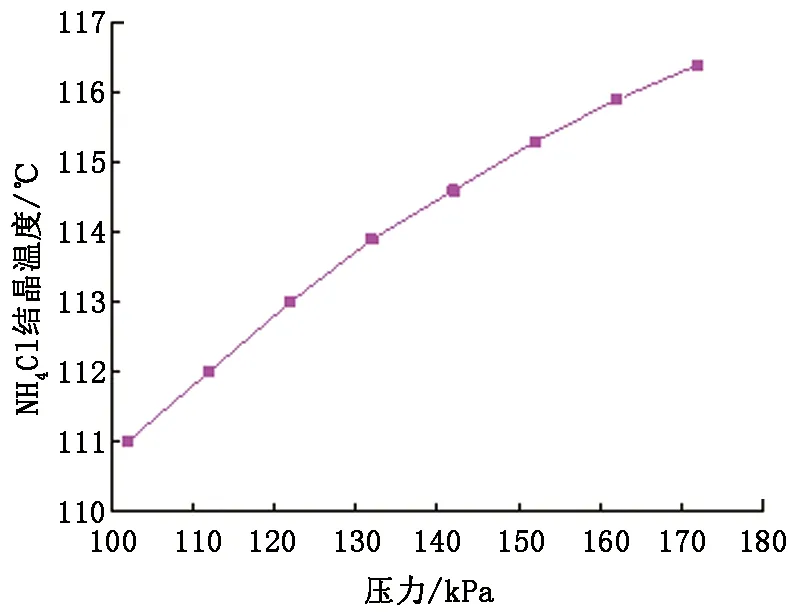

3.2.2 操作压力

图4为塔顶系统操作压力对NH4Cl结晶温度的影响。可以看出,随着系统压力的升高,NH4Cl的结晶温度相应升高。当系统压力等于塔顶压力172 kPa时,NH4Cl的结晶温度为116 ℃;当系统压力降低到102 kPa时,NH4Cl的结晶温度降低到111℃。控制塔顶系统压力低于102 kPa,降低NH4Cl的结晶温度,防止腐蚀发生。

图4 操作压力对NH4Cl结晶温度的影响Fig.4 Effect of operating pressures on NH4Cl salt deposition temperature

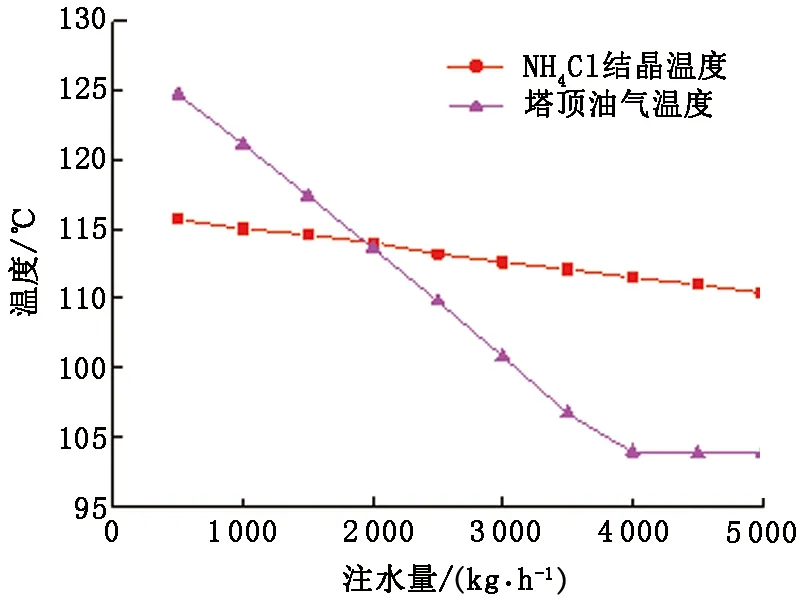

3.2.3 注水量

图5为注水量对塔顶NH4Cl结晶温度的影响。可以看出,随着注水量的增加,系统NH4Cl结晶温度逐渐下降。当注水量大于2 000 kg/h时,NH4Cl结晶温度大于塔顶油气的温度,此时系统会有NH4Cl固体析出。控制塔顶注水量大于4 000 kg/h时,塔顶油气中水蒸气达到饱和,继续增加注水则会形成液态水,之前生成的NH4Cl固体会溶解于水中形成NH4Cl溶液。

图5注水量对NH4Cl结晶温度的影响Fig.5 Effect of injected water volume on NH4Cl salt deposition temperature

4 铵盐潮解点

在某温度下,若系统的相对湿度等于该温度时NH4Cl盐的潮解相对湿度(fDRH),则该温度为系统的潮解点。计算潮解点,须得到NH4Cl盐的fDRH与温度之间的关系。

4.1 NH4Cl盐的fDRH与温度的关系

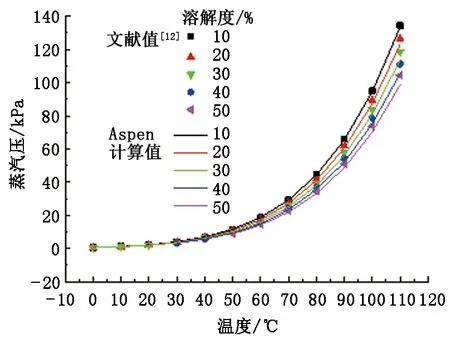

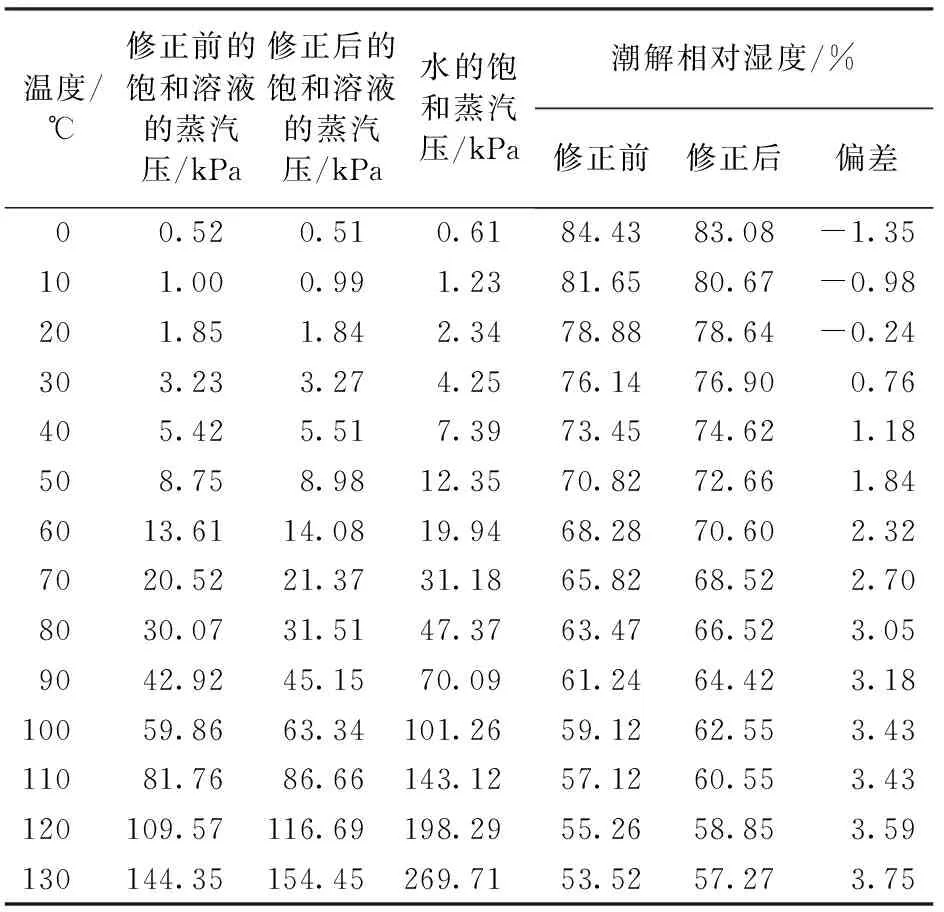

针对常压塔顶冷凝系统的操作温度范围为40~130 ℃,此温度范围的NH4Cl潮解相对湿度无文献报导。通过Aspen Plus的e-NRTL模型计算0~130 ℃内NH4Cl饱和溶液的蒸汽压,计算NH4Cl盐的潮解相对湿度。

NH4Cl固体的fDRH等于其饱和溶液的相对湿度,其计算公式为

(6)

式中,pNH4Cl为饱和NH4Cl溶液的平衡水蒸气压,kPa;ps为纯水的饱和蒸汽压,kPa。

图6为不同温度下的NH4Cl溶液的蒸汽压,Aspen计算值与文献值非常吻合,但是存在一定的偏差。通过修正Aspen计算值与文献值的NH4Cl溶液蒸汽压数据,计算较准确的饱和NH4Cl溶液的蒸汽压。图7为温度为0~110 ℃时,使用Aspen Plus计算的不同温度的NH4Cl溶液的蒸汽压与文献值[15]的相对偏差。分析图7的相对偏差随溶解度的变化趋势,利用外延法得到0~130 ℃温度范围内Aspen计算的饱和NH4Cl溶液的蒸汽压与文献值的相对偏差(表2)。通过表2的偏差修正Aspen计算的饱和NH4Cl溶液的蒸汽压,计算NH4Cl盐的潮解相对湿度,结果见表3。结果表明:根据修正的蒸汽压数据计算的NH4Cl的潮解相对湿度与温度成线性关系,通过线性拟合(相关系数为0.999 12),得到NH4Cl的潮解相对湿度的计算公式为

fDRH=-0.200 07T+82.708.

(7)

式中,T为温度,℃。

图6 不同溶解度的NH4Cl溶液的蒸汽压Fig.6 Vapor pressure of different concentrations of aqueous NH4Cl

图7 Aspen计算值与文献值的蒸气压相对偏差Fig.7 Relative deviations of vapor pressures beween values calculated with Aspen and literature values

温度/℃溶解度/%饱和溶液的蒸汽压的偏差/% 029.391.6 1033.171.2 2037.150.3 3041.35-1.0 4045.76-1.6 5050.41-2.6 6055.29-3.4 7060.40-4.1 8065.73-4.8 9071.28-5.2 10077.02-5.8 11082.91-6.0 12088.91-6.5 13094.96-7.0

表3 饱和NH4Cl溶液的蒸汽压和潮解相对湿度的修正Table 3 Corrections of vapor pressure of saturatedaqueous NH4Cl and fDRH

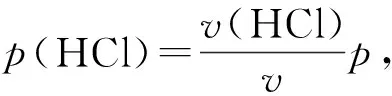

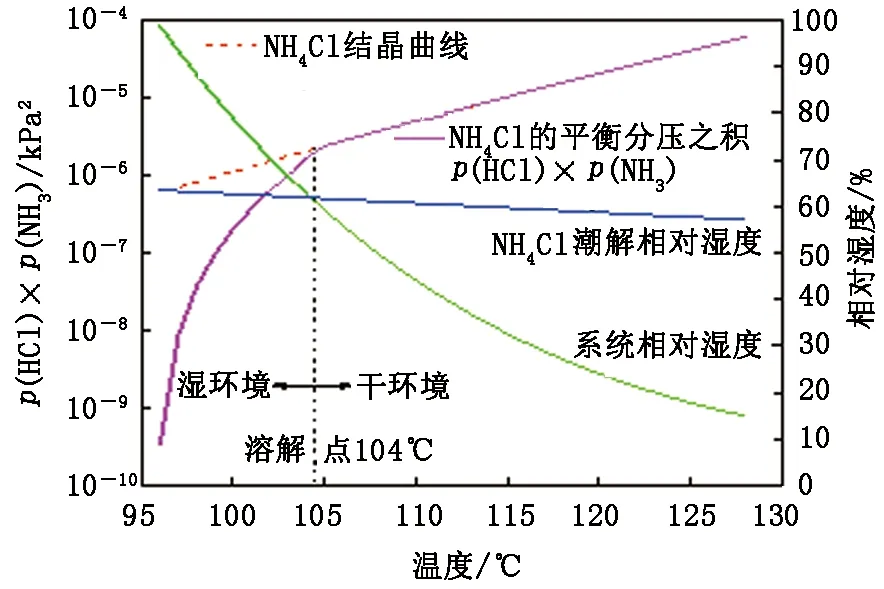

4.2 系统相对湿度与NH4Cl盐的fDRH关系

图8为塔顶冷凝系统的NH4Cl相变曲线。系统温度大于104 ℃时,系统的相对湿度小于fDRH,系统是干环境,NH4Cl晶体不发生潮解,塔顶冷凝系统存在铵盐堵塞问题。系统温度等于104 ℃时,系统的相对湿度与fDRH相等,NH4Cl固体潮解形成饱和NH4Cl溶液,此时温度即为系统的潮解点。系统温度小于104 ℃时,相对湿度大于fDRH,系统是湿环境,此时NH4Cl晶体易潮解发生铵盐垢下腐蚀。系统相对湿度影响平衡分压之积p(HCl)×p(NH3)。由图3知,当NH3的质量浓度为5 mg/L时,NH4Cl结晶温度刚好等于系统的潮解点(104 ℃),系统就存在NH4Cl结盐潮解风险。

图8 塔顶冷凝系统的NH4Cl相变曲线Fig.8 Phase transformation curve of NH4Cl of overhead system

5 结束语

利用Aspen Plus对塔顶系统油气进行热力学模拟,预测塔顶冷凝系统盐点(116 ℃)、潮解点(104 ℃)和水露点(96 ℃)。计算0~130 ℃温度内的NH4Cl饱和蒸汽压,模拟NH4Cl的潮解相对湿度与温度的线性关系fDRH=-0.200 7T+82.708。塔顶系统104~116 ℃区域是铵盐沉积的敏感区,96~104 ℃是NH4Cl盐易潮解发生垢下腐蚀区域。控制塔顶注水量大于4 000 kg/h,避免NH4Cl垢下腐蚀。控制系统操作温度大于116 ℃,控制塔顶系统压力低于102 kPa,控制NH3的质量浓度低于5 mg/L,避免系统存在NH4Cl结盐潮解风险。同时加强监测回流罐中氯离子的质量浓度和pH值,实现对炼厂常减压装置塔顶冷凝系统腐蚀控制。

:

[1] ZHENG Z J, OU G F, YE H J, et al. Analysis on the under deposit corrosion of air cooler tubes: thermodynamic, numerical and experimental study[J]. Engineering Failure Analysis,2017,79:726-736.

[2] 崔蕊,于焕良,钟广文.常压塔塔顶循环管线结垢腐蚀的原因分析及解决措施[J].石油炼制与化工,2015(6):89-94.

CUI Rui, YU Huangliang, ZHONG Guangwen. Cause of fouling at top circulation pipe of atmospheric column and countermeasures[J]. Petroleum Processing and Petrochemicals, 2015(6):89-94.

[3] 崔铭伟,曹学文,封子艳,等.局部腐蚀油气管道失效压力计算方法[J].中国石油大学学报(自然科学版),2013,37(6):123-128.

CUI Mingwei, CAO Xuewen, FENG Ziyan,et al. Calculation method of oil-gas pipeline failure pressure with localized corrosion[J]. Journal of China University of Petroleum(Edition of Natural Science), 2013,37(6):123-128.

[4] ALVISI P P, LINS V F C. Acid salt corrosion in a hydrotreatment plant of a petroleum refinery[J]. Engineering Failure Analysis, 2008,15(8):1035-1041.

[5] ZHU M, OU G, JIN H, et al. Top of the REAC tube corrosion induced by under deposit corrosion of ammonium chloride and erosion corrosion[J]. Engineering Failure Analysis, 2015,57:483-489.

[6] WU Y. Calculations estimate process stream depositions[J]. Oil and Gas Journal, 1993,92(1):38-41.

[7] TOBA K, UEVAMA M, KAWANO K, et al. Corrosion of carbon steel and alloys in concentrated ammonium chloride solutions[J]. Corrosion, 2012,68:1049-1056.

[8] 程光旭,马贞钦,胡海军,等.常减压装置塔顶低温系统露点腐蚀及铵盐沉积研究[J].石油化工设备,2014,43(1):1-8.

CHENG Guangxu, MA Zhenqin, HU Haijun, et al. Study on dew point corrosion and ammonium salt depositing at low temperature system of atmospheric and vacuum distillation unit[J]. Petro-Chemical Equipment, 2014,43(1):1-8.

[9] TOBA K, SUZUKI T, KAWANO K, et al. Effect of relative humidity on ammonium chloride corrosion in refineries[J]. Corrosion, 2011,67(5):055005-1-055005-7.

[10] WEXLER AS, SEINFELD JH. Second-generation inorganic aerosol model[J]. Atmospheric Environment(Part A): General Topics, 1991,25(12):2731-2748.

[11] 黄小侨,李娜,李军,等.基于遗传算法的常减压装置多目标优化[J].中国石油大学学报(自然科学版),2016,40(2):163-168.

HUANG Xiaoqiao, LI Na, LI Jun, et al. Multi-objective optimization of crude and vacuum distillation system based on genetic algorithm[J]. Journal of China University of Petroleum(Edition of Natural Science), 2016,40(2):163-168.

[12] WASHBURN EW. International critical tables of numerical data, physics, chemistry and technology(Vol 1-7) [M]. New York: McGraw-Hill, 1933.