基于人工神经网络的连续油管疲劳寿命预测

2018-05-31于桂杰迟建伟张佳兴

于桂杰, 赵 崇, 迟建伟, 张佳兴

(中国石油大学(华东)储运与建筑工程学院,山东青岛 266580)

目前,连续油管技术应用范围已经涵盖了钻井、测井、射孔、增产、修井等方面,由于连续油管技术应用范围不断扩大,作为其核心设备的连续油管作业机也被业界赋予了“万能作业机”的美誉。连续油管因在复杂恶劣环境中作业而易变形失效,其中变形和失效的主要原因是管内内压和反复的塑性弯曲[1]。为此,Tipton等[2]建立连续油管的塑性增量模型计算连续油管的变形并预测其寿命。但是,大量的现场案例表明连续油管的失效主要发生在表面缺陷处,尤其是机械损伤与腐蚀处[3],因此带有表面缺陷的连续油管疲劳失效问题成为主要的研究方向。另外,缺陷的损害程度由缺陷类型与缺陷的尺寸确定,缺陷的尺寸与形状可以由MFL检测技术或激光检测技术检测确定[4-6]。目前尚不清楚带有表面缺陷的连续油管低周疲劳失效的力学机制,无法建立理论模型预测其疲劳寿命,因此它的研究手段主要还是试验方法[7]。目前利用人工神经网络研究连续油管的文章较少,其中,李继红等[8]采用BP神经网络分析连续油管TIG焊接头最薄弱区力学性能,Peng等[9]利用BP神经网络研究弯曲与内压作用下连续油管的寿命。尚无学者利用人工神经网络分析带有表面缺陷的连续油管的低周疲劳失效问题。笔者利用RBF网络与SOFM网络的基本理论[10]通过Matlab[11-13]编写混合网络程序,预测连续油管寿命。

1 混合网络模型基本原理与方法

1.1 基本原理

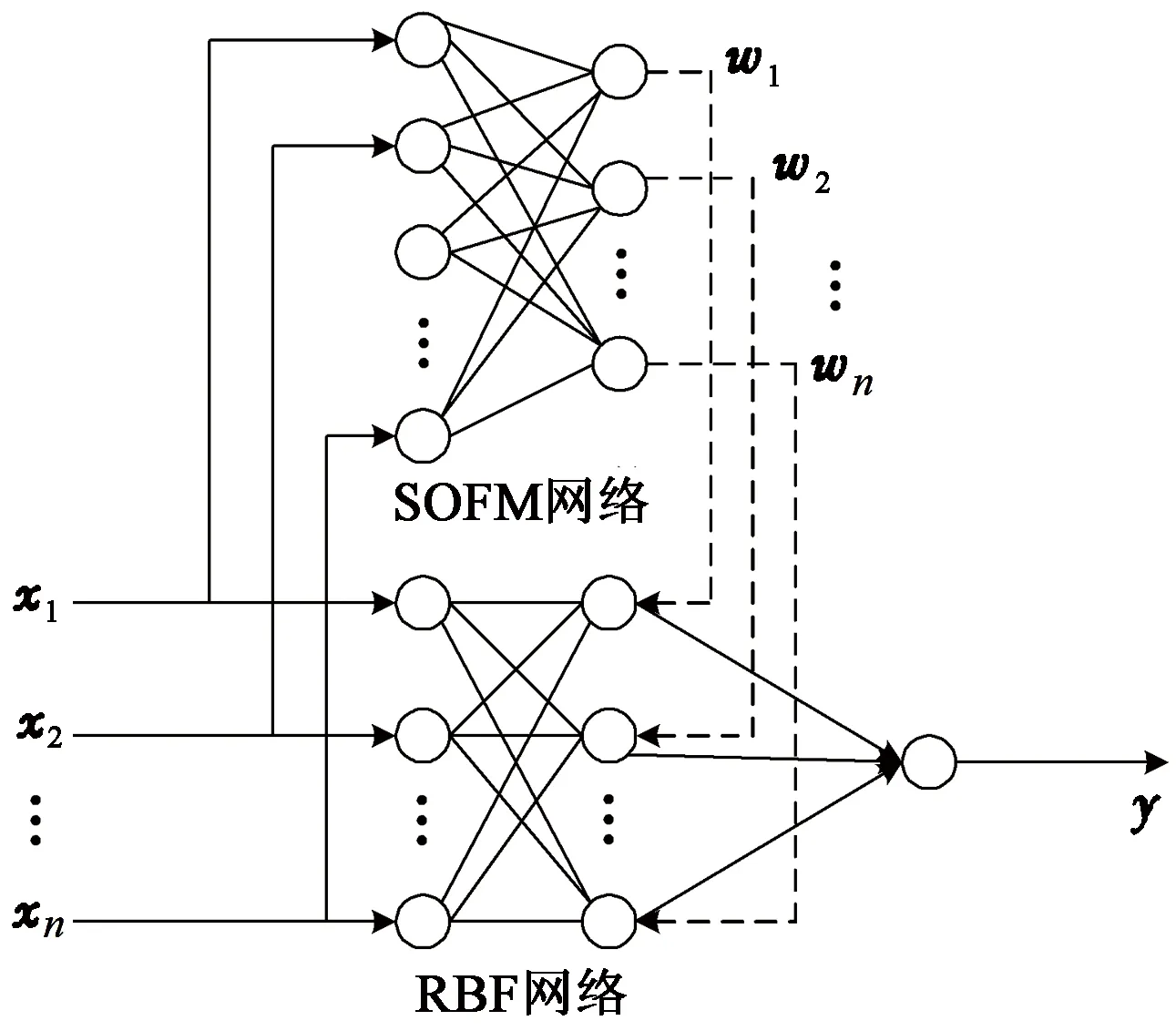

混合网络中RBF网络有很好的非线性逼近能力,其主要思想是将低维空间非线性映射关系通过插值转化为高维空间线性代数方程组。其中,插值基函数为非线性函数,一般采用Gauss函数,基函数的中心为样本值。但是,当有大量样本数据时,基函数的数量过多使得计算量过大,从而无法训练网络。由SOFM网络对样本分类生成RBF网络基函数的中心[14]。另外,RBF网络的拓展常数和输出层权值均采用监督学习算法确定,即将拓展常数与连接权值沿着误差梯度下降的方向逐渐调整,使网络输出值与样本值误差逐渐减小。图1为混合网络的结构示意图。

图1 SOFM和RBF混合网络结构Fig.1 Structure of SOMF and RBF hybrid network

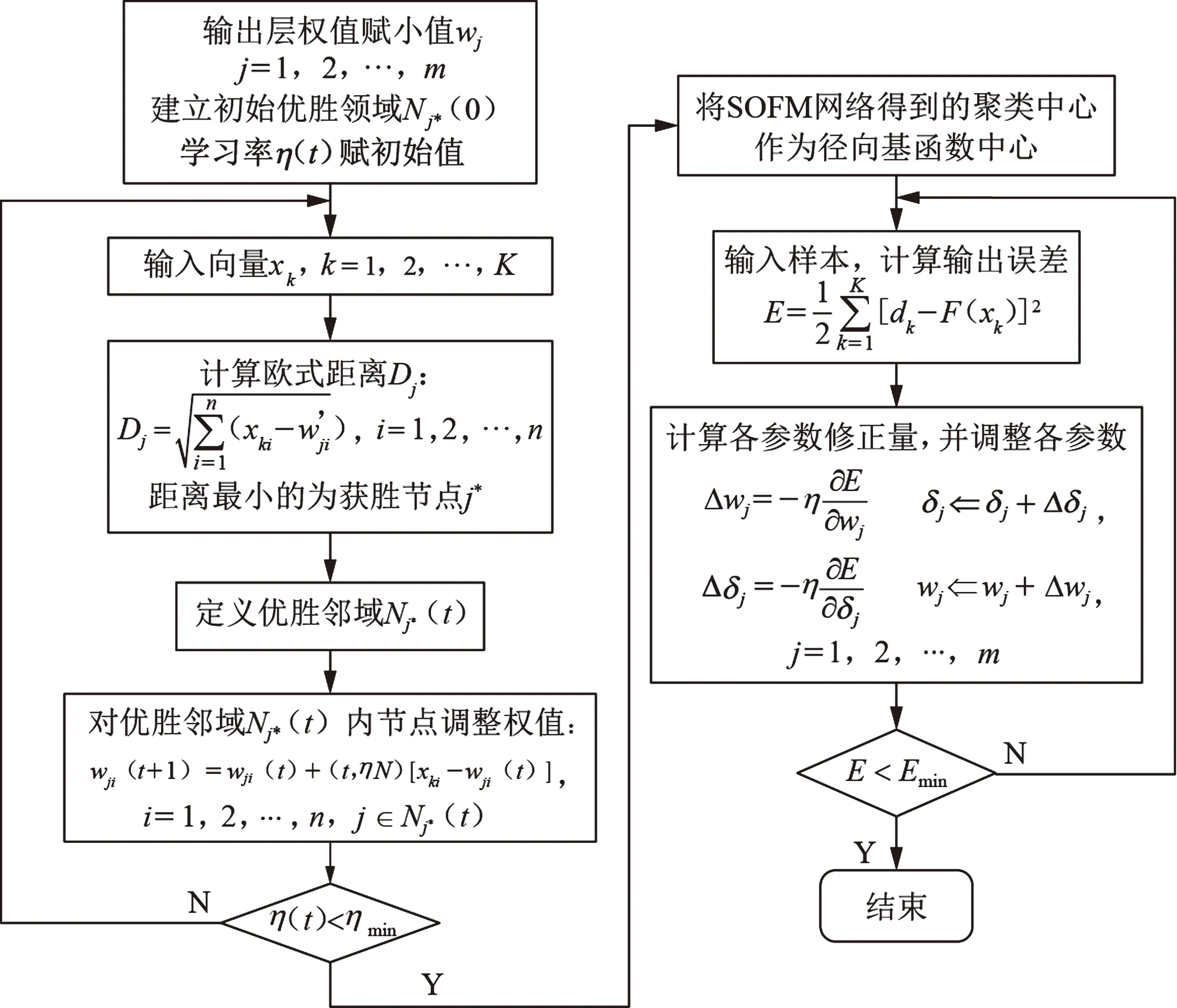

1.2 混合网络模型方法

混合网络模型算法的第一步是利用SOFM网络对样本数据进行分类,生成RBF网络径向基函数的中心[14]。分类的主要思想是通过相似性测量的方法寻找最优的输出层权向量。SOFM网络共有两层,分别是输入层与竞争层(输出层),具体运算过程如下:

(1)初始化。对输出层权向量随机赋小值wj(j=1,2,…,m,m为竞争层神经元个数),输入样本向量为xk(k=1,2,…,K,K为输入样本个数);学习率η(t)赋初值并确定初始优胜领域。

(2)寻找获胜神经元。获胜神经元由欧式距离Dj确定。

(1)

式中,wji为输出层神经元j与输入向量xk的第i个分量(xki)间的连接权值;n为输入层神经元的个数,即输入样本的维数。

欧氏距离最小的即为获胜神经元j*,再以j*为中心在t时刻将优胜领域收缩到Nj*(t)。

(3)更新权值。更新优胜域Nj*(t)内所有神经元权值,其余权值不变:

wji(t+1)=wji(t)+η(t,N)[xki-wji(t)] ,

i=1,2,…,n,j∈Nj*(t) .

(2)

式中,η(t,N)为训练时间t和邻域内第j个神经元与获胜神经元j*之间的拓扑距离N的函数。函数关系为

η(t,N)=η(t)e-N.

(3)

式中,η(t)为学习率。

η(t)采用关于t的单调线性下降函数。

(4)结束检查。学习率η(t)衰减到某个预定正值时,程序结束。

混合网络模型算法的第二步是利用监督学习算法对RBF函数的扩展常数和输出层权值进行训练,即所有参数均经历一个误差修正学习过程[15]。

定义误差函数为

(4)

其中

式中,K为样本个数;ek为第k个样本输出值dk与网络输出值F(xk)的误差;dk为样本输出值;xk为样本输入值;cj为聚类中心。

(5)

式中,δj为拓展常数。

将拓展常数与连接权值沿着误差梯度下降的方向逐渐调整,使网络输出值与样本值误差逐渐减小,即

(6)

(7)

将式(4)代入式(6)、(7)中,得到计算式为

(8)

(9)

图2为混合网络流程。

图2 混合网络模型流程Fig.2 Flow chart of hybrid network model

2 应用实例

2.1 连续油管失效分析

连续油管变形及失效主要由反复塑性弯曲、内压、表面缺陷3个因素造成,弯曲程度取决于滚筒与导向架的半径,缺陷损害程度与缺陷类型和缺陷的尺寸有关[16-17]。连续油管每次作业会在滚筒和导向架上发生6次塑性弯曲,作业内压高达40 MPa,内压引起的环向应力小于屈服极限,却使连续油管产生环向塑性变形,因此它的变形和失效属于双轴低周疲劳问题。另外,缺陷使连续油管壁厚减小,且易产生应力集中,因而连续油管的起裂主要发生在表面缺陷处;CT等级、直径和壁厚虽非连续油管失效的起因,却是与失效有关的重要参数。网络训练需使用尽可能多的样本数据,所以利用Padron和Tipton[7]的10组疲劳试验数据与本文的六组数据(表1)训练网络。

2.2 原始数据处理

试验得到的原始数据单位不同,数值相差很大,需要将数据作归一化处理,这样也可以加快收敛速度[18]。传递函数的定义域范围是(0, 1),需要将原始数据归一化到(0, 1),归一化方法为

(10)

式中,x为输入或输出数据;xmin和xmax分别为数据变化范围的最小值和最大值。

试验数据中CT等级与缺陷类型并非数值,需采用0、1标识,如CT-70、CT-80、CT-100分别用(0 0 1)、(0 1 0)、(1 0 0)标识。

2.3 两种网络预测结果

BP神经网络采用三层网络结构,输入层神经元个数为9,分别是表1中的9个影响因素,输出层为1,即连续油管的循环次数。隐层的神经元数很难准确计算,神经元个数太多,网络会将噪声记住,从而出现“过度吻合”的现象,并且训练时间也会增多;神经元数太少,则不能准确反映输入层与输出层的内在规律[19-20]。通过大量网络试验,选取最优的网络参数:隐层个数为29,传递函数为Tansig、 logsig,训练方法为traingdx,最大训练次数为100 000,学习率为0.01,训练精度为0.000 001。

混合网络模型中RBF与SOFM网络输入层神经元个数设定为9。RBF网络隐层神经元数为SOFM网络生成的聚类中心的个数,输出层神经元个数设定为1。

神经网络将输入层、输出层和隐层确定后,需要对样本数据进行网络训练和网络测试。网络训练负责调整各层之间的连接权值,减小输出值与样本值间的误差;网络测试负责测试网络性能。将10组样本分为两部分,5#、15#作测试样本,其他作训练样本。

为了分析两种网络的稳定性,每种网络做10次试验,两种网络测试结果见图3。

表1 连续油管疲劳试验数据

图3 5#和15#样本神经网络测试结果Fig.3 Test results of neural network using 5# and 15# samples

从图3中可以看出,两种神经网络在训练样本相同的条件下做10次试验,混合网络的测试结果不变,而BP网络测试结果围绕试验值上下波动,说明混合网络的稳定性强于BP网络。再者,混合网络模型的测试误差小,8#和3#样本的测试误差分别为1.2%和4.3%,BP网络只有极少次试验的误差小于混合网络,因而混合网络有良好的精度和泛化能力。

混合网络之所以在精度和稳定性上优于BP网络,原因在于两种神经网络的算法不同。BP网络采用误差的梯度下降算法来训练网络,使预测值逐渐接近于期望值。但高维权空间的误差曲面相当复杂,因而会有很多的极小点,以误差梯度下降为权值调整依据的BP算法无法辨别极小值点,因而训练常陷入某个局部极小值;再者,每次网络训练的误差梯度下降的方向与大小不同,训练的结果也不相同,使得网络的稳定性较差。RBF网络主要的思想是:用径向基函数作为隐单元的“基”,构成隐含层空间,隐含层空间的维数大于输入向量的维数,因而隐含层对输入向量进行变换,可将低维空间非线性映射关系通过插值转化为高维空间线性代数方程组。模型中考虑了映射规律的整体性和全局性,因此精确度和稳定性均优于BP神经网络。

3 结束语

应用人工神经网络理论建立的径向基函数神经网络(RBF)与自组织特征神经网络(SOFM)的混合网络模型预测带有表面缺陷的连续油管的疲劳寿命。混合网络利用SOFM网络将样本数据分类,并把分类中心作为RBF网络径向基函数的中心,然后用RBF网络训练样本数据,调整网络连接权值,得到表征连续油管弯曲半径、内压、表面缺陷等影响因素与寿命之间非线性映射关系的混合网络。混合网络的精度与稳定性优于BP网络,且满足工程的精度要求。

:

[1] ROLOVIC R, TIPTON S M. Multiaxial cyclic ratcheting in coiled tubing[J]. Journal of Engineering Materials & Technology, 2000,122(2):157-161.

[2] TIPTON S M, BANNANTINE J A. Inelastic stress-strain predictions for multiaxial fatigue damage evaluation[J]. ASTM STP 1991, 1993:273-297.

[3] CRABTREE A R. CT failure monitoring a decade of experience[R]. SPE 113676, 2008.

[4] PADRON T, TIPTON S M, et al. Fatigue life of coiled tubing with external mechanical damage[R]. SPE 107113,2007.

[5] 李继红,李琳,毕宗岳,等.基于BP神经网络的连续油管焊接热影响区性能预测[J].兵器材料科学与工程,2012,35(3):15-18.

LI Jihong, LI Lin, BI Zongyue. Prediction of mechanical properties of welding HAZ of coiled tubing based on BP neural network[J]. Ordnance Material Science and Engineering,2012,35(3):15-18.

[6] PENG Song, XIAO Jianqiu. Coiled tubing working life prediction based on BP algorithm of artificial neural network[R]. SPE 155878, 2012.

[7] 韩立群.人工神经网络教程[M].北京:北京邮电大学出版社,2006.

[8] 张德丰.MATLAB神经网络应用设计[M].北京:机械工业出版社,2011.

[9] 史峰,王小川,郁磊,等.MATLAB神经网络30个案例分析[M].北京:北京航空航天大学出版社,2010.

[10] 朱林,赵晓斌.基于SOM和RBF网络的软测量方法研究[J].计算机测量与控制,2015,23(4):1112-1117.

ZHU Lin, ZHAO Xiaobin. Research and application of soft measurement method based on SOM and RBF network[J]. Computer Measurement & Control, 2015,23(4):1112-1117.

[11] LIU Z K, KENISON M, CAMPBELL G, et al. A hybrid approach of coiled tubing fatigue assessment considering effects of localized damage[J]. SPE 179069, 2016.

[12] 王治平.基于BP神经网络的高勘探开发油区脆弱性协同评价[J]. 中国石油大学学报(自然科学版),2012,36(4):177-181,190.

WANG Zhiping. Vulnerability collaboration evaluation of high exploration and development oilfield based on BP neural network[J]. Journal of China University of Petroleum (Edition of Natural Science), 2012,36(4):177-181,190.

[13] CHRISTIAN A, TIPTON S M. Use of 3D laser imaging for inspection of coiled tubing[R]. SPE 113712, 2008.

[14] ZHU Mingxing, ZHANG Delong. Study on the algorithms of selecting the radial basis function center[J]. Journal of Anhui University Natural Science Edition, 2000,24(1):72-78.

[15] 李伟,袁新安,曲萌,等.基于GA-BP神经网络的ACFM实时高精度裂纹反演算法[J].中国石油大学学报(自然科学版),2016,40(5):128-134.

LI Wei, YUAN Xinan, QU Meng, et al. Real-time and high-precision cracks inversion algorithm for AVFM based on GA-BP neural network[J]. Journal of China University of Petroleum (Edition of Natural Science), 2016,40(5):128-134.

[16] KILAMBI S, TIPTON S M, et al. Development of a laser scan inspection tool for coiled tubing[R]. SPE 143348, 2011.

[17] 陈科贵,刘利,陈愿愿,等.BP神经网络在钻孔测井资料分类识别杂卤石中的研究[J].中国石油大学学报(自然科学版),2016,40(4):66-72.

CHEB Kegui, LIU Li, CHEN Yuanyuan, et al. Research on classification and discrimination of polyhalite with drilling and logging data by BP neural network[J]. Journal of China University of Petroleum (Edition of Natural Science), 2016,40(4):66-72.

[18] PARDON T. Effect of external mechanical damage on the fatigue life of coiled tubing exposed to sour environments[R]. SPE 113149, 2008.

[19] 李伟,陈国明,郑贤斌.基于广义回归神经网络的交流电磁场检测裂纹量化研究[J].中国石油大学学报(自然科学版),2007,31(2):105-109.

LI Wei, CHEN Guoming, ZHEN Xianbin. Crack sizing for alternating current field measurement based on GRNN[J]. Journal of China University of Petroleum (Edition of Natural Science), 2007,31(2):105-109.

[20] 黄炳家,王健,温艳青,等.带光滑L(1/2)正则化项的神经网络逆向迭代算法收敛性分析[J]. 中国石油大学学报(自然科学版), 2015,39(2):164-170.

HUANG Bingjia, WANG Jian, WEN Yanqing, et al. Convergence analysis of inverse iterative algorithms for neural networks with L(1/2)penalty[J]. Journal of China University of Petroleum (Edition of Natural Science), 2015,39(2):164-170.