双管热采井口的抗冲蚀磨损性能

2018-05-31裴峻峰殷舜时秦志坚邵金海徐延海

裴峻峰, 王 兵, 殷舜时, 秦志坚, 邵金海, 徐延海

(1.常州大学机械工程学院,江苏常州 213016; 2.江苏金石机械集团有限公司,江苏金湖 211600)

随着蒸汽驱成为稠油转换开发方式的重要技术[1],SAGD(蒸汽辅助重力泄油)双管热采井口装置在新疆某油田得到广泛应用[2]。井口注入的为纯蒸汽,返出的为油液混合物且含砂,含砂量为0.5%。由于返出液中不同粒度的砂粒动量作用,对井口设备造成了严重的冲蚀磨损损伤[3],甚至造成管壁穿孔现象的发生。因此,进行双管热采井口的抗冲蚀磨损性能研究,进而对SAGD井口装置进行材料改进和结构优化十分必要。为了减轻化工装备受多相流冲蚀磨损的影响,国内外学者采用CFD模拟及相关实验验证等方法进行了一定研究。Mansouri等[4]利用数值模拟的方法分析了不同砂粒类型、砂粒粒度对90°弯管的冲蚀磨损作用;Chen等[5]结合CFD软件预测了90°、60°和45°弯头的最大冲蚀速率及冲蚀位置;Mazdak等[6]在试验研究的基础上结合CFD软件进行了多相流不同入口速度的数值模拟;蔡峰等[7]总结和分析了在多相流体喷射下,流速、攻角等因素对冲刷腐蚀的影响。文献[8]~[10]表明,针对单一流体力学影响因素在流场中的研究较成熟,而各单一影响因素对双管热采井口的冲刷磨损作用是相互影响的,在设计工作条件过程中无法确定最优组合方案,且有可能丢失真正的最优解。冲蚀磨损是一个十分复杂的过程,影响井口装置过流部件壁面磨损速率的因素是多方面的,主要包括:多相流的流速、多相流中的含沙量、砂粒粒度、冲刷角等[11-12]。采用正交试验设计研究多种因素在流场中的规律,进行双管热采井口装置受冲蚀磨损的仿真模拟对于确定最优组合方案至关重要。笔者采用正交试验设计方法[13-14],对不同工艺、结构参数SAGD井口中多相流体进行FSI单向流固耦合仿真分析,得到可降低多相流冲蚀磨损作用的井口优化设计参数。

1 SAGD井口及计算模型

1.1 SAGD井口模型

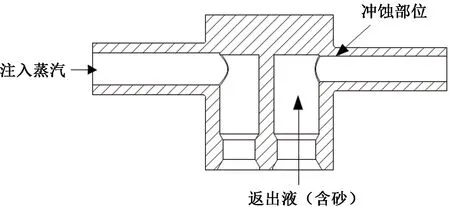

SAGD井口装置简化模型半剖图如图1所示。左侧注入蒸汽,蒸汽压力为4.7 MPa;返出液(原油含砂)从井口底部流入,返出液体压力为3.4 MPa,井口装置右侧流出,返出量为55 t/d;井口顶部为转化接头。返出液对管壁产生严重的冲刷磨损作用。冲蚀部位位于SAGD井口装置简化模型右侧,且返出液的流动是导致冲蚀现象发生的主要原因,所以对井口装置右侧部分进行分析。

图1 SAGD井口装置简化模型半剖图Fig.1 Half sectional drawing of SAGD wellhead device

连续相为原油,密度为960 kg/m3,黏度为150 mPa·s;颗粒相为砂粒,密度为2 650 kg/m3,返出液中含砂质量分数为0.5%,砂粒粒度分布为:0.3~0.35 mm占12.59%;0.2~0.3 mm占22.46%;0.15~0.2 mm占15.30%;0.125~0.15 mm占17.08%;0.105~0.125 mm占10.28%;不足0.105 mm的占22.29%。SAGD井口头本体材料为35CrMo,其密度为7 750 kg/m3,弹性模量为215 GPa,泊松比为0.28。

1.2 数值计算模型与方法

研究对象为高温高压井下装备,受实际工况、试验成本和时间限制,进行室内或现场试验研究的难度极大,危险性较大。目前,利用ANSYS中FSI流固耦合模块进行静态结构分析、结构强度研究的技术已相当成熟[15]。ANSYS有限元分析软件中的FSI单向流固耦合模块非常适用于SAGD井口的多相流运动状态分析,因此可用来研究SAGD井口装置冲蚀磨损规律和应对措施。

为了研究井口装置内流体、固体在不同工艺参数、结构参数下的流固耦合特性,通过ANSYS Workbench软件提供的FSI模块实现流场和结构场的耦合,使用FLUENT、Static Structural模块分别求解流体计算域和固体计算域[16-17]。FLUENT求解流体计算域可得到流体的流场参数,Static Structural求解固体计算域可得到管壁受压力或剪切应力和分布情况,流场和结构场之间的载荷数据传递通过耦合面实现[18]。

由于流体在固定金属管道中流动时对管壁变形运动的作用较小,流场受固体变形运动的影响不大,因此流固耦合方式应属于弱耦合。本文研究的冲蚀磨损问题重点考虑的是流体对金属材料的冲刷剥落和磨损作用。流体运动使固体结构产生压力或剪切应力[19],因此在单向流固耦合固体计算域部分重点分析管道壁面所受剪切应力情况。

液固两相流模拟采用DPM(Discrete Phase Model)离散相模型,将砂粒视为离散相,先求解连续相流动,直至连续相收敛;再将离散相粒子以不同的速度垂直进口端入射,同时考虑连续相和离散相之间的相互作用,每5次迭代对粒子轨迹进行一次更新。湍流模型选取适用范围广、精度合理的K-epsilon-Standard两方程湍流模型进行分析计算。近壁区域采用标准壁面函数,FLUENT求解器采用基于压力法、求解不可压缩流动的Pressure-Based隐式求解器,控制方程为SIMPLEC算法和QUICK差分格式。将流体域外表面设置为流体耦合面,固体域内表面设置为固体耦合面,流体计算部分结束后,载荷数据由流体耦合面传递至固体耦合面。考虑到井口内部的特殊结构,离散相模型采用考虑流体曳力、升力、湍流脉动等作用对颗粒运动轨迹的影响,能够清晰地追踪到颗粒的运动轨迹。其中,曳力模型选用适用于颗粒计算的syamlal-obrien模型。FLUENT计算所得单位时间内磨损速率的定义式[20]为

(1)

式中,C(dp)为颗粒粒径函数;f(α)为颗粒冲击角函数,b(vp)为颗粒速度函数;Np为颗粒数;mp为颗粒质量流率;α为颗粒对壁面的冲击角;vp为颗粒的运动速度;Af为颗粒在壁面上的投影面积。

根据式(1),最大磨损率所得值为迭代计算结束后井口装置内壁面区域Re的最大值,最大磨损处为内壁面区域最大磨损率所处位置。

1.3 方法验证

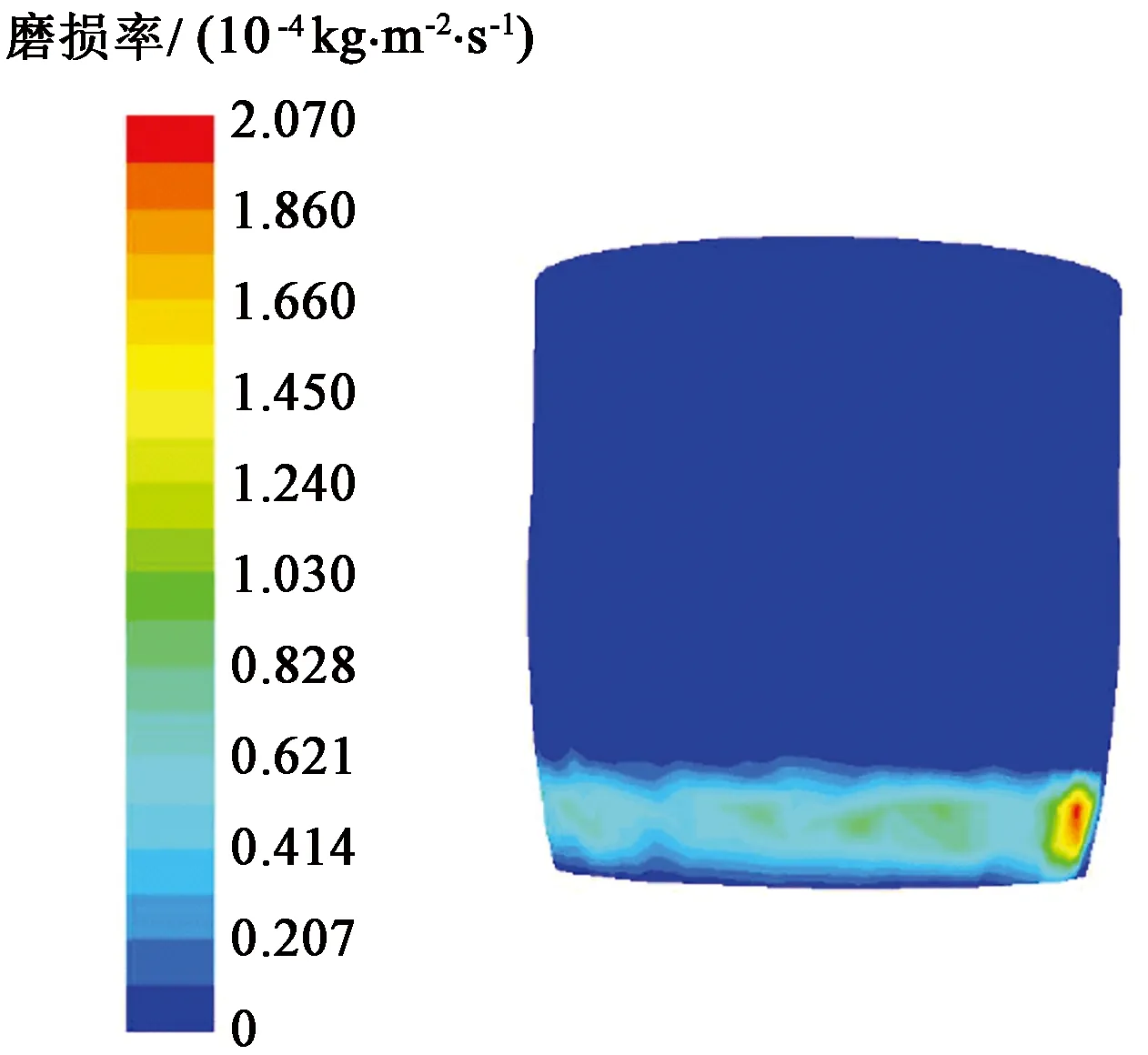

由于进行井口的冲蚀磨损试验难度极大,很难进行试验研究。为了保证所进行的数值模拟方法的可行性和模拟计算结果的准确性,对文献[21]中的结构、受力工况与研究对象相似的控压钻井节流阀物理模型(节流阀三维模型见图2),按照本文中选取的计算方法进行验证,得到如图3所示的阀芯冲蚀磨损率云图和表1的仿真数据与文献数据对比。

图2 文献中节流阀三维模型Fig.2 3D model of valve throttle in literature

图3 阀芯冲蚀磨损率云图Fig.3 Erosion rate contours of value plug

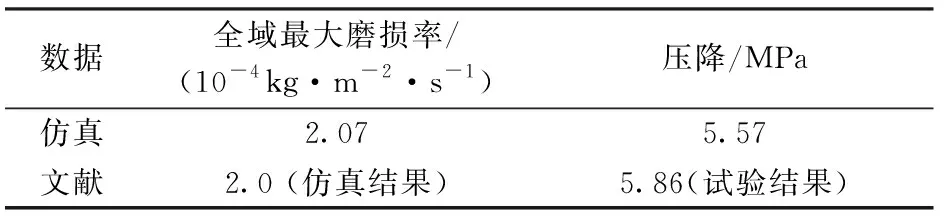

数据全域最大磨损率/(10-4kg·m-2·s-1)压降/MPa 仿真2.075.57 文献2.0 (仿真结果)5.86(试验结果)

由图3可知,冲蚀磨损严重区域位于阀芯底部侧面,且全域最大冲蚀磨损率为2.07×10-4kg/(m2·s)。对比文献[21]中的试验结果、仿真结果与运用本文选用的计算模型与方法所得出的冲蚀规律,二者在冲蚀区域、冲蚀磨损率数值吻合度很高。由表1可知,将模型验证仿真数据全域最大磨损率与文献中仿真数据做对比,二者吻合很好,准确率达到97%;将模型验证仿真数据压降与文献中试验数据压降做对比,二者吻合也很好,准确率达到95%,故验证了选取计算模型和方法的正确性与可行性。

1.4 有限元网格无关性验证

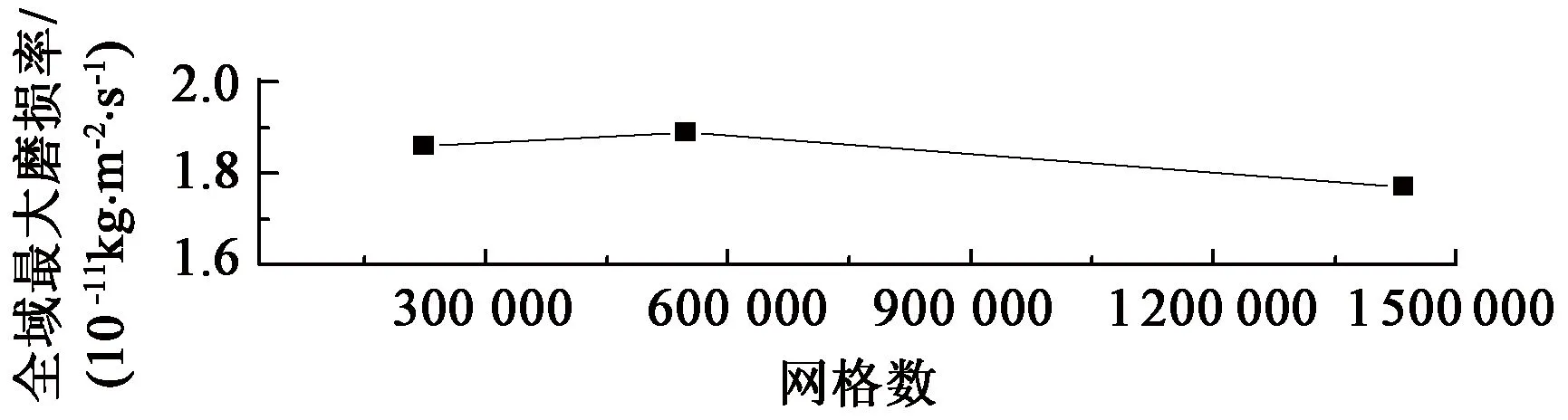

在数值模拟中有限元网格的数量可能会对计算结果产生影响,所以需要对网格无关性进行验证。计算模型中连续相为原油,颗粒相为砂粒,砂粒直径取0.2 mm。边界条件为:入口速度0.1 m/s,操作压力3.4 MPa,出口端自由流出。网格加密比取1.414,将SAGD井口装置流场的有限元网格数分别划分为224 300、547 800和1 435 800,得到对应的全域最大磨损率分别为1.86×10-11、1.89×10-11和1.77×10-11kg/(m2·s),针对不同网格数得到井口全域最大磨损率的变化情况,如图4所示。

图4 网格数与全域最大磨损率关系Fig.4 Relationship between grid number and global maximum wear rate

在图4中,全域最大磨损率数据的平均值为1.84×10-11kg/(m2·s),标准差为6.245×10-13kg/(m2·s)。数据离散程度小,且标准差远小于平均值;网格最疏与最密时,其对应的全域最大磨损率误差为4.83%,误差控制在5%以内,说明网格数继续增加对SAGD双管热采井口全域最大磨损率的模拟结果影响不大,则验证了网格无关性,从而说明本文计算网格的确定是可行的。在验证了网格无关性的前提下,综合考虑计算时间和计算精度,因此取网格数为1 435 800可满足计算精度要求。

2 正交试验设计与结果分析

SAGD双管热采井口装置内的返出液流场影响因素、因素水平数较多。针对本文情况,影响因素共5个,每一个因素有4组水平数。如果进行全面试验,需进行45(即1 024)组试验,难度极大[22]。研究的是5因素4水平问题,采用正交设计方法只须进行16组试验,且选法具有正交性和均衡分散性的优点,进行16组试验能较好地达到试验目的,从而筛选出最佳的因素水平组合,对其结构参数和材料改进提出科学的优化建议。

2.1 正交试验中井口材料

选取的材料为35CrMo、16Mn、1Cr13、35CrMo基体+WC-12Co涂层。35CrMo合金钢为SAGD井口现用钢材料;16Mn为低合金高强度结构钢,密度为7 870 kg/m3,弹性模量为212 GPa,泊松比为0.31,为本次试验对比用钢;1Cr13为马氏体不锈钢,密度为7 750 kg/m3,弹性模量为216 GPa,泊松比为0.28,被广泛应用于石油化工行业中[23];WC-12Co涂层为HVOF超音速火焰喷涂至基体表面产生,喷涂处理温度为200 ℃,涂层厚度为0.08 mm,密度为15 630 kg/m3,弹性模量为719 GPa,泊松比为0.27。在350 ℃以下时,碳化钨涂层具有良好的耐磨性[24-25]。

2.2 指标、因素及水平选取

试验指标分别为流域内距离壁面1.0 mm直线上的轴向速度、径向速度与管壁的最大磨损率及壁面剪切应力。对于轴向速度这一指标来说,试验结果越大,则流域内返出液的流动性越好;对于径向速度、管壁的最大磨损率及壁面剪切应力,这3个指标的试验结果越小,则管壁受冲刷磨损的影响越小,SAGD双管热采井口的寿命越长。试验因素分别选取入口端速度、颗粒粒度、过渡圆角半径、壁厚和管材种类(为方便表示,将35CrMo基体+WC-12Co涂层简写为WC-12Co涂层)。

2.3 试验方案设计

正交表选用L16(45)正交表。利用单向流固耦合模块,通过试验分别得出上述因素及水平对轴向速度、径向速度与管壁的最大磨损率及壁面剪切应力的影响。其中,轴向速度、径向速度与管壁的最大磨损率属于流体计算域分析部分,壁面剪切应力为固体计算域分析部分。试验计划与结果如表2所示(A、B、C、D、E分别代表返出液入口端速度(m/s)、颗粒粒度(mm)、过渡圆角半径(mm)、壁厚(mm)和管材种类),表2中轴向速度、径向速度试验结果为距离壁面1.0 mm直线上流场参数的均值。

表2 正交试验计划与结果

2.4 极差分析与多指标综合平衡分析

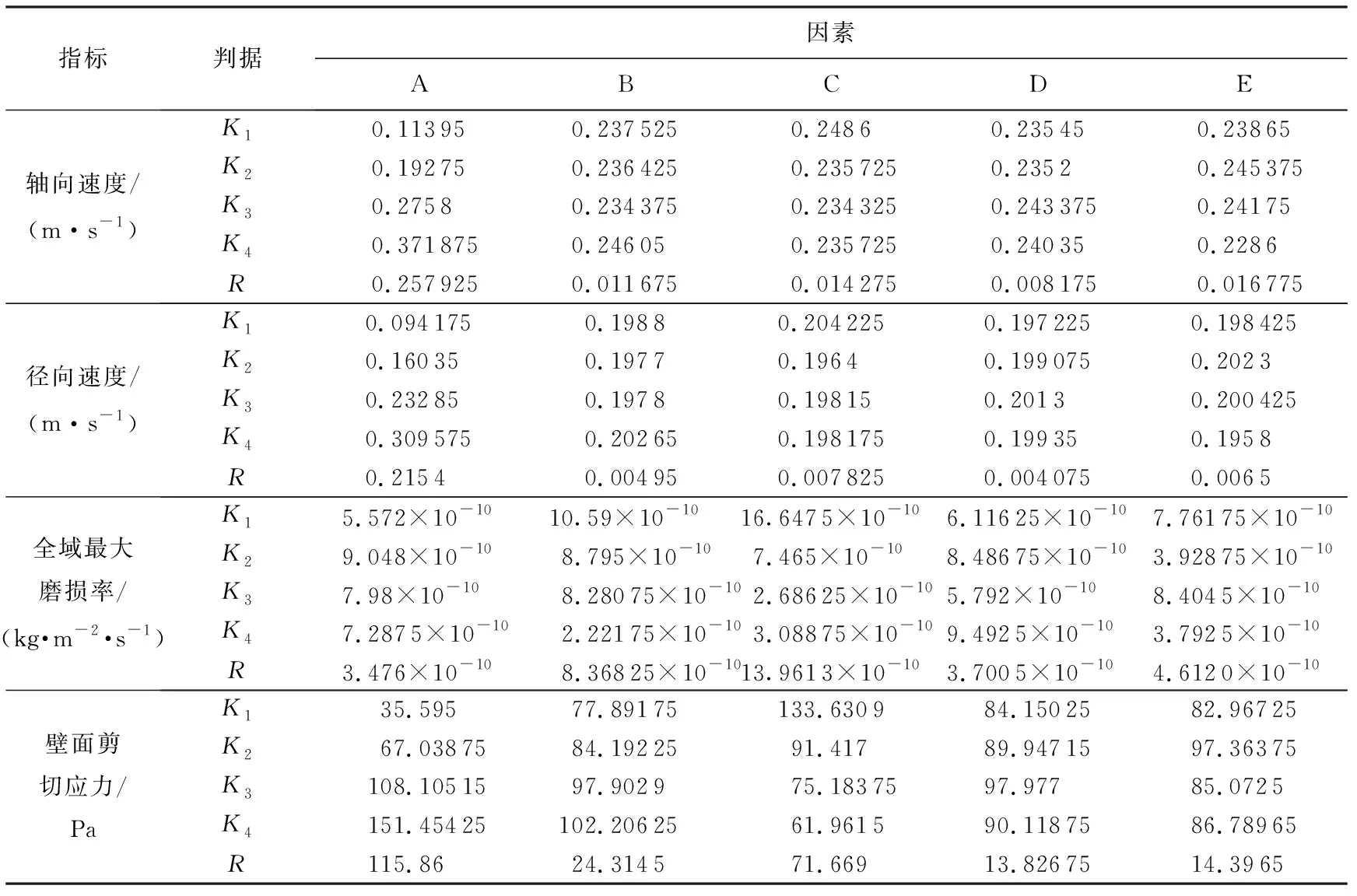

在极差分析中,某一列中的K1、K2、K3、K4,极差R为最大值与最小值之差。极差R越大,说明该因素的水平变化对试验指标的影响越大,即该因素影响程度越高。多指标综合平衡分析法是通过分别讨论各因素对指标的影响后,选择每一个因素对应的最佳水平,综合分析得出优方案。通过对16组试验的结果分析,得到了极差分析结果,如表3所示。

由表3可知:对轴向速度指标,优化方案是A4E2C1B4D1;对径向速度指标,优化方案是A1C2E4B2D1;对全域最大磨损率指标,优化方案是C3B1E4D3A1;对壁面切应力指标,优化方案是A1C4B1E1D3,这4个方案不完全一致,因此采用多指标综合平衡的分析方法。

(1)入口速度A对各指标的影响:在表3中,对3个指标(轴向速度、径向速度和壁面切应力)来说,入口速度的极差都是最大的,入口速度是影响最大的因素;对最大磨损率这一指标来说,水平的变化对该指标影响不大。对4个指标综合考虑,入口速度以取0.1 m/s为最好。

表3 极差分析

(2)颗粒粒度B对各指标的影响。由表3可知,对4个指标来说,颗粒粒度水平的变化对轴向速度、径向速度的影响较小;对壁面切应力、最大磨损率这两个指标来说,颗粒粒度以取0.125 mm为最好。

(3)过渡圆角半径C对各指标的影响。由表3可知,过渡圆角半径水平变化对轴向速度、径向速度影响不大;对壁面切应力、最大磨损率这两个指标来说,过渡圆角半径以取8 mm为最好。

(4)壁厚D对各指标的影响。由表3可知,对轴向速度指标来说,壁厚以取21.8 mm为最优;壁厚水平变化对径向速度影响不大;对最大磨损率指标来说,壁厚以取21.8 mm为最优;对壁面切应力指标来说,壁厚以取17.8 mm为最优。综合考虑,壁厚以取21.8 mm为最好。

(5)管材种类E对各指标的影响。由表3可知,对径向速度、最大磨损率和壁面切应力这3个指标来说,指标值越小越好,管材种类以取35CrMo基体+WC-12Co涂层为佳;对轴向速度指标来说,管材种类的水平变化对试验结果影响不大。故对4个指标综合考虑,管材种类以取35CrMo基体+WC-12Co涂层为佳。

2.5 第二次正交试验结果方差分析

极差分析和综合平衡分析法虽然得到各试验因素的主次顺序及优方案,而方差分析法既可以找出对各指标有显著影响的因素,又可以分析出显著影响因素的最佳水平。在极差分析过程中,管材种类取35CrMo基体+WC-12Co涂层时,3个指标的极差R均最大。在第一次正交试验中未安排空白列。在方差分析中通过正交表中的空白列可以估算随机误差。为了提高分析的准确性、可靠性,进行第二次正交试验,加入空白列,管材种类选用35CrMo基体+WC-12Co涂层,并对第二次正交试验轴向速度、全域最大磨损率和壁面剪切应力这3个重要指标的试验结果进行误差估计和方差分析。方差分析中所涉及公式为

(2)

f=K-1 ,

(3)

V=S/f,

(4)

F=vf/ve.

(5)

式中,S为因素偏差平方和;K为因素水平数;n为试验总次数;Ti为水平i对应数据之和;T为试验数据之和;f为自由度;v为均方和;vf和ve分别为因素均方和和误差均方和。

第二次正交试验方差分析结果见表4。Fa为因素对试验结果的影响程度。

表4 第二次正交试验的方差分析

由表4可知,对于轴向速度,根据F确定其主次顺序为A→C→B→D,其中入口速度的F远大于F0.001(3,3),入口速度高度显著,可信度达99.9%;对全域最大磨损率,主次因素顺序为C→B→D→A,过渡圆角半径影响显著,可信度为90%;壁面剪切应力的主次因素顺序为C→A→B→D,过渡圆角半径影响显著,可信度达97.5%。两个指标的过渡圆角半径影响显著,可信度均超过90%。

综上所述,各影响因素及对应水平应确定为入口速度A1、过渡圆角半径C4、颗粒粒度B1、壁厚D3,管材种类结合极差分析法及综合平衡法选择E4作为优方案。

3 流固耦合模拟结果分析

3.1 典型方案与优方案的流固耦合模拟

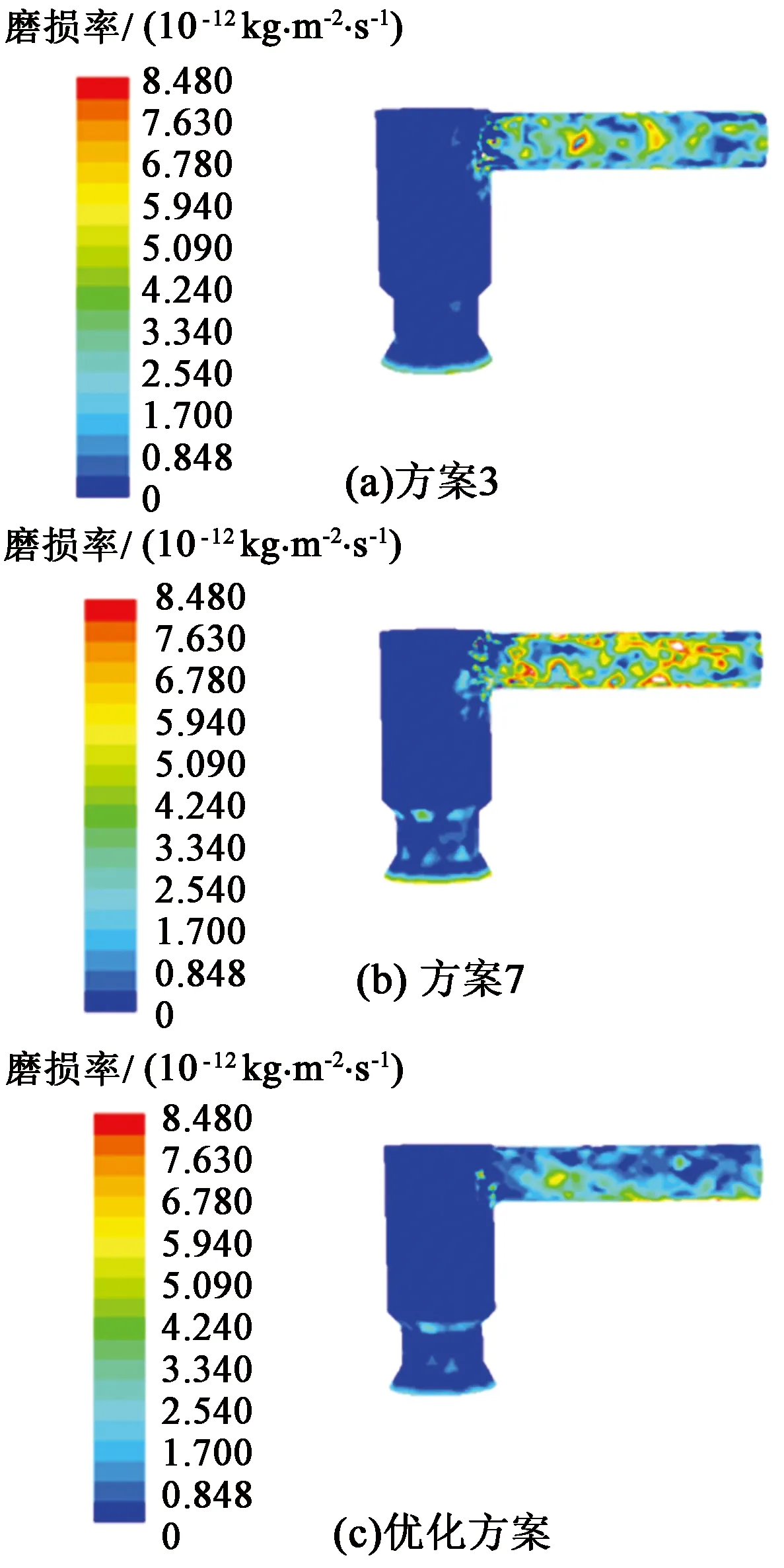

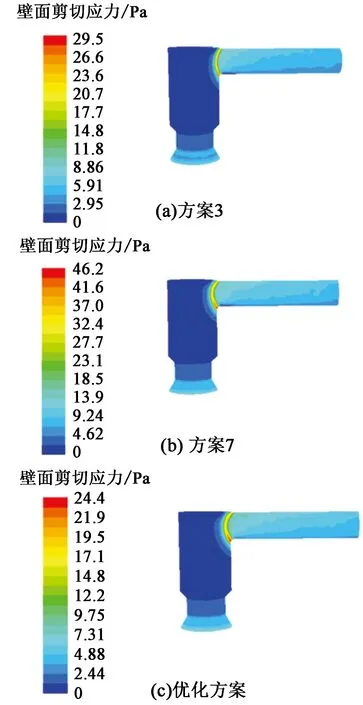

由表2可知,方案3、方案7的指标结果与另外14组的指标结果相比较好,属于典型方案。因此,按照第二次正交试验中的因素水平设置,对方案3、方案7和优方案进行流固耦合对比模拟。对于流体分析部分,得到如图5所示双管井口的内壁面磨损分布云图;对于固体分析部分,得到如图6所示壁面剪切应力分布云图。

图5 井口内壁面磨损分布云图Fig.5 Erosion distribution contours of wellhead on inner wall

将全域最大磨损率设为8.48×10-12kg/(m2·s),目的是在相同磨损率情况下比较不同方案中的井口壁面受冲蚀磨损范围。由于3种方案中的SAGD双管热采井口工艺参数、结构参数不同,对应的壁面磨损分布云图存在较大差异。由图5可知,优方案中壁面受磨损的范围明显小于方案3和方案7。在优方案磨损云图中,全域最大磨损率为8.48×10-12kg/(m2·s);在方案3和方案7磨损云图中,出现了因磨损率值大于设定值而导致部分云图无法显示的现象,进一步说明了优方案中SAGD井口受返出液冲蚀磨损的作用最小,使用寿命更长,优化的效果显著。但固体壁面受冲蚀磨损影响是不可避免的。

图6 井口内壁面剪切应力分布云图Fig.6 Shear stress distribution contours of wellhead on inner wall

由图6可知,3种方案的井口内壁面受剪切应力作用范围趋于一致,最大壁面剪切应力存在较大差异。优方案中最大壁面剪切应力小于方案3和方案7,井口内壁面受冲蚀磨损作用最小,可延长井口装置的使用寿命。

3.2 优方案组内流固耦合对比模拟

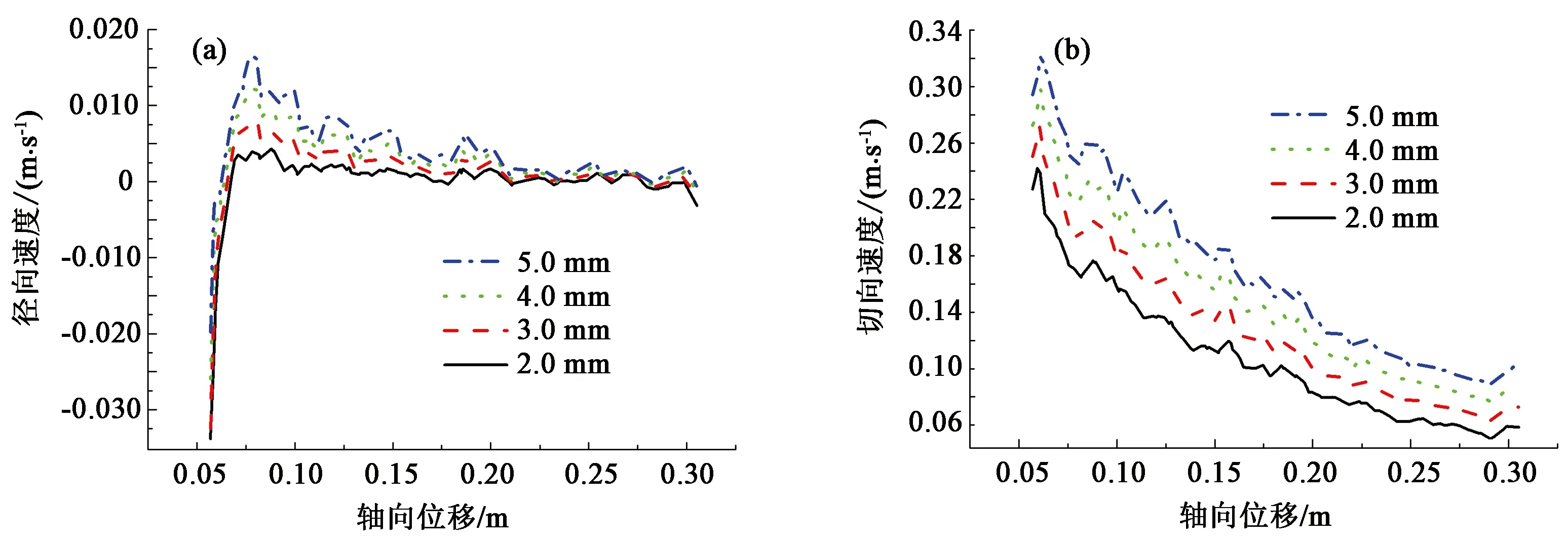

选用优方案,将流域内距井口装置出口段壁面2.0、3.0、4.0、5.0 mm处直线上的数据分别导出,探究近壁面处返出液(含砂)对管壁的冲蚀磨损影响。得到如图7所示的近壁面不同距离径向、切向速度对比。

图7(a)中,由于近壁面距离不同,4组位置处的径向速度存在差异。分析可知,距离壁面的位移增大,径向速度增大;反之,径向速度减小。当轴向位移达到0.082 9 m(距起始点36 mm)处,径向速度达到最大值,返出液对管壁材料的冲蚀剥损最严重,这与工程实际相符合,准确模拟了冲蚀轮廓。在选用优方案的井口参数后,返出液在近壁面2 mm处的最大径向速度较小,大大延长SAGD井口的使用寿命。

图7(b)中,由于近壁面距离不同,4组位置处切向速度存在一定差异。分析可知,由于返出液中的固相颗粒与壁面发生碰撞,距离壁面的位移减小,切向速度减小;反之,切向速度增大。当轴向位移达到0.060 57 m(距起始点36 mm)处,切向速度较大,返出液对管壁材料的冲蚀剥损较严重,这与工程实际完全符合。

综上所述,经单向流固耦合模拟及正交法优化后的SAGD井口结构参数和工艺参数为入口端速度0.1 m/s,颗粒粒度0.125 mm,过渡圆角半径取为8 mm,管壁壁厚21.8 mm,管材种类取35CrMo基体+WC-12Co涂层,此设计可以有效地延长SAGD井口的使用寿命。

图7 近壁面不同距离径向和切向速度对比Fig.7 Comparison of radial and tangential velocity at different distances

4 结 论

(1)解释了多相流体距壁面位移对井口壁面受冲蚀磨损的影响规律:距出口段起始点36 mm至一定范围内,管壁受冲蚀磨损影响最严重;距壁面位移在一定范围内增大,径向速度和切向速度均增大,冲蚀磨损作用增强。

(2)采用正交试验设计方法,通过同时改变SAGD双管热采井口装置的多种结构参数和工艺参数分析其受返出液冲蚀磨损的影响,解释了主要结构参数、工艺参数对返出液流场内轴向速度、径向速度、湍流强度、全域最大磨损率和壁面剪切应力的影响规律。

(3)得到经FSI单向流固耦合模拟及正交法优化后的SAGD井口结构参数和工艺参数为入口端速度0.1 m/s,颗粒粒度0.125 mm,过渡圆角半径8 mm,管壁壁厚21.8 mm,管材种类取35CrMo基体+WC-12Co涂层。

(4)SAGD井口内壁面受返出液冲蚀磨损的弱化效果显著。解释并验证了所选取计算模型与方法的正确性、可行性。

:

[1] 郭春生,徐明海,薛世峰,等.水平井注蒸汽非稳态传热与流动分析[J].中国石油大学学报(自然科学版),2016,40(4):116-120.

GUO Chunsheng, XU Minghai, XUE Shifeng, et al. Process analysis of unsteady heat transfer and fluid flow during steam injection via horizontal wells[J].Journal of China University of Petroleum(Edition of Natural Science),2016,40(4):116-120.

[2] 张兆祥,刘慧卿,杨阳,等.稠油油藏蒸汽驱评价新方法[J].石油学报,2014,35(4):733-738.

ZHANG Zhaoxiang, LIU Huiqing, YANG Yang, et al. A new method for the evaluation of steam flooding in heavy oil reservoirs[J].Acta Petrolei Sinica,2014,35(4):733-738.

[3] 王凯,李秀峰,王跃社,等.液固两相流中固体颗粒对弯管冲蚀破坏的位置预测[J].工程热物理学报,2014,35(4):691-694.

WANG Kai, LI Xiufeng, WANG Yueshe, et al. Prediction of solid particles in liquid solid two phase flow on erosion failure of elbow[J].Journal of Engineerring Thermal Physics,2014,35(4):691-694.

[4] AMIR M, HADI A, SOROOR K, et al. Improved CFD modeling and validation of erosion damage due to fine sand particles[J].Wear,2015, 338/339:339-350.

[5] CHEN Jukai, WANG Yueshe, LI Xiufeng, et al. Erosion prediction of liquid-particle two-phase flow in pipeline elbows via CFD-DEM coupling method[J].Powder Technology,2015,275:182-187.

[6] MAZDAK P, MADHUSUDEN A, VEDANTH S, et al. CFD simulation of sand particle erosion in gas-dominant multiphase flow[J].Journal of Natural Gas Science and Engineering,2015,27:706-718.

[7] 蔡峰,柳伟,樊学华,等.流体喷射条件下金属材料冲刷腐蚀的研究进展[J].摩擦学学报,2011,31(5):521-527.

CAI Feng, LIU Wei, FAN Xuehua, et al. Research on erosion corrosion of metallic materials under fluid jet impingement[J].Tribology,2011,31(5):521-527.

[8] 朱娟,张乔斌,陈宇,等.冲刷腐蚀的研究现状[J].中国腐蚀与防护学报,2014,34(3):199-210.

ZHU Juan, ZHANG Qiaobin, CHEN Yu, et al. Research status of erosion corrosion[J].Chinese Journal of Corrosion and Protection,2014,34(3):199-210.

[9] 彭文山,曹学文.固体颗粒对液/固两相流弯管冲蚀作用分析[J].中国腐蚀与防护学报,2015,35(6):556-562.

PENG Wenshan, CAO Xuewen. Analysis of the impact of solid particles on the erosion of liquid/solid two phase flow[J].Chinese Journal of Corrosion and Protection,2015,35(6):556-562.

[10] 袁惠新,殷伟伟,黄津,等.固液分离旋流器壁面磨损的数值模拟[J].化工进展,2015,34(3):664-670.

YUAN Huixin, YIN Weiwei, HUANG Jin, et al. Numerical simulation of the wall attrition in solid-liquid hydrocyclones [J].Chemical Industry and Engineering Progress,2015,34(3):664-670.

[11] FARZIN D, EBRAHIM H, GHASEMZADEH A, et al. Erosion prediction for slurry flow in choke geometry[J].Wear, 2017,372/373:42-53.

[12] STACK M M, ABDULRAHMAN G H. Mapping erosion-corrosion of car-bon steel in oil-water solutions:Effects of velocity and applied potential[J].Wear,2012,274/275(3):401-413.

[13] 陈魁.应用概率统计[M].北京:清华大学出版社,2009:262-293.

[14] 余洋,冯国庆,陈仁人,等.春10井区特稠油水平井蒸汽吞吐注采参数优化研究[J].石油地质与工程,2016,30(3):105-110.

YU Yang, FENG Guoqing, CHEN Renren, et al. Optimization of injection sampling parameters of horizontal wells for special heavy oil horizontal wells in Chun 10 well area[J].Petroleum Geology and Engineering,2016,30(3):105-110.

[15] 宋学官,蔡林,张华.ANSYS流固耦合分析与工程实例[M].北京:中国水利水电出版社,2012:5-9.

[16] 高大鹏,王东,胡永乐.井筒与油藏耦合数值模拟技术现状与发展趋势[J].石油钻采工艺,2015,37(3):53-60.

GAO Dapeng, WANG Dong, HU Yongle. Current status and development tread of coupled wellbore and reservoir numerical simulation technique[J].Oil Drilling and Production Technology,2015,37(3):53-60.

[17] 朱李,赖喜德,苟秋琴,等.基于ARMD和流固耦合的考虑地震载荷的水电机组转动部件强度分析[J].水力发电学报,2015,34(8):112-117.

ZHU Li, LAI Xide, GOU Qiuqin, et al. Strength analysis of rotational parts of hydroelectric unit under seismic loads based on ARMD and FSI[J].Journal of Hydroelectric Engineering,2015,34(8):112-117.

[18] 王秀礼,卢永刚,袁寿其,等.基于流固耦合的核主泵汽蚀动力特性研究[J].哈尔滨工程大学学报,2015,36(2):213-217.

WANG Xiuli, LU Yonggang, YUAN Shouqi, et al. Dynamic characteristics analysis of the reactor coolant pump variation based on fluid-structure coupling[J].Journal of Harbin Engineering University,2015,36(2):213-217.

[19] 刘延鑫,王旱祥,王苗.海底管道局部冲刷数值模拟分析[J].中国石油大学学报(自然科学版),2012,36(6):118-122.

LIU Yanxin, WANG Hanxiang, WANG Miao. Numerical simulation analysis of local scour around submarine pipeline[J].Journal of China University of Petroleum(Edition of Natural Science),2012,36(6):118-122.

[20] 陈思,王尊策,吕凤霞,等.基于离散相模型的电潜泵叶轮磨损数值计算[J].中国石油大学学报(自然科学版),2015,39(3):143-148.

CHEN Si, WANG Zunce, LÜ Fengxia, et al. Numerical calculation of particle erosion within electric submersible pump based on discrete phase model[J].Journal of China University of Petroleum(Edition of Natural Science),2015,39(3):143-148.

[21] 王国荣,楚飞,陶思宇,等.控压钻井节流阀液-固两相流冲蚀预测及验证[J].石油学报,2015,36(6):754-759.

WANG Guorong, CHU Fei, TAO Siyu, et al. Erosion prediction and verification of fluid solid two phase flow in a controlled pressure drilling fluid[J].Acta Petrolei Sinica,2015,36(6):754-759.

[22] 戴显英,郭静静,邵晨峰,等.CFD模拟RPCVD的正交法优化设计与分析[J].西安电子科技大学学报,2013,40(4):72-78.

DAI Xianying, GUO Jingjing, SHAO Chenfeng, et al. Orthogonal optimal design and analysis of RPCVD simulation by CFD[J].Journal of Xidian University,2013,40(4):72-78.

[23] 裴峻峰,郭泽亮,殷舜时,等.激光热处理对1Cr13井口用钢抗硫化物应力腐蚀性能的影响[J].材料热处理学报,2015,36(5):184-190.

PEI Junfeng, GUO Zeliang, YIN Shunshi, et al. Effects of laser heat treatment on sulfide stress corrosion resistance of 1Cr13 steel for wellhead equipment[J].Transactions of Materials and Heat Treatment,2015,36(5):184-190.

[24] 闫玉涛,廉巨龙,徐元军,等.碳化钨涂层高温摩擦磨损行为[J].东北大学学报,2014,35(6):858-862.

YAN Yutao, LIAN Julong, XU Yuanjun, et al. High temperature friction and wear behavior of WC coatings[J].Journal of Northeastern University,2014,35(6):858-862.

[25] 陈小虎.钢材表面HVOF热喷涂WC-Co涂层的制备及其性能研究[D].南京:南京航空航天大学,2014.

CHEN Xiaohu. Study of coatings on steel sprayed by a novel high pressure HVOF[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2014.