针对雷达阵面薄板零件化学溶液浸泡去毛刺的研究

2018-05-31李淑奇

李淑奇 李 明

(西安电子工程研究所 西安 710100)

0 引言

雷达的天线阵面是多层薄板焊接结构,单层薄板厚度小、开缝尺寸小、开缝的加工尺寸公差要求高,去毛刺时阵面易变形、开缝易超差[1]。针对此类零件在铣削加工中,去毛刺浪费了大量的人力,降低了生产效率、增加了返工率的问题[2],从优化去毛刺方法的角度提高去毛刺效率,旨在以应用新的去毛刺方法提高去毛刺效率,最终达到提高加工效率的目的。

目前比较普遍的去毛刺的方法有:研磨去毛刺、刮刀去毛刺、电解去毛刺、化学去毛刺、高温去毛刺、滚磨去毛刺等方法[3-4]。研磨和刮刀去毛刺效率低、互换性差、对于复杂零件毛刺的去除难度高[5];电解、高温及滚磨这三种去毛刺的方法需要专用机床,费用高、消耗大,适用于极精密零件的加工;化学溶液去毛刺只需要一个槽子用适合的化学溶液浸泡适合的时间即可。

化学溶液浸泡法去毛刺工序是清洁工件、溶液浸泡、冲洗、烘干,原理是将清洗干净的金属零件放在化学溶液(50°C及以上)中,零件表面金属将以离子形式转到溶液中,这些离子聚集在工件表面,形成电阻大、导电率小的一层粘液膜,可以对工件表面形成保护,避免腐蚀[6]。突出表面的毛刺,不会得到黏液膜的保护,从而被腐蚀,达到去毛刺的效果。其缺点是不同材料需要的溶液成分比例不同,需反复进行实验,配比合适的溶液成分。化学溶液的主要成分是强酸、弱酸、盐酸二基苯胺和水等按比例配制而成。

1 化学溶液去毛刺方法的研究与筛选

1.1 化学溶液去毛刺方法的研究

本文旨在研究化学溶液方法对硬铝(2A12)及防锈铝(3A21)的去毛刺的溶液成分以及去毛刺效果,针对这一问题,搜集资料并进行总结,目前化学溶液去毛刺的基本步骤如下:1)零件除油:用碱性溶液或市售液态香皂水清洗;2)除碱:流动净水冲洗;3)化学溶液浸泡去毛刺:在一定温度下,用特定的化学溶液进行浸泡;4)清洗:流动净水冲洗;5)后处理:烘干,软布擦拭[6]。

1.2 化学溶液成分

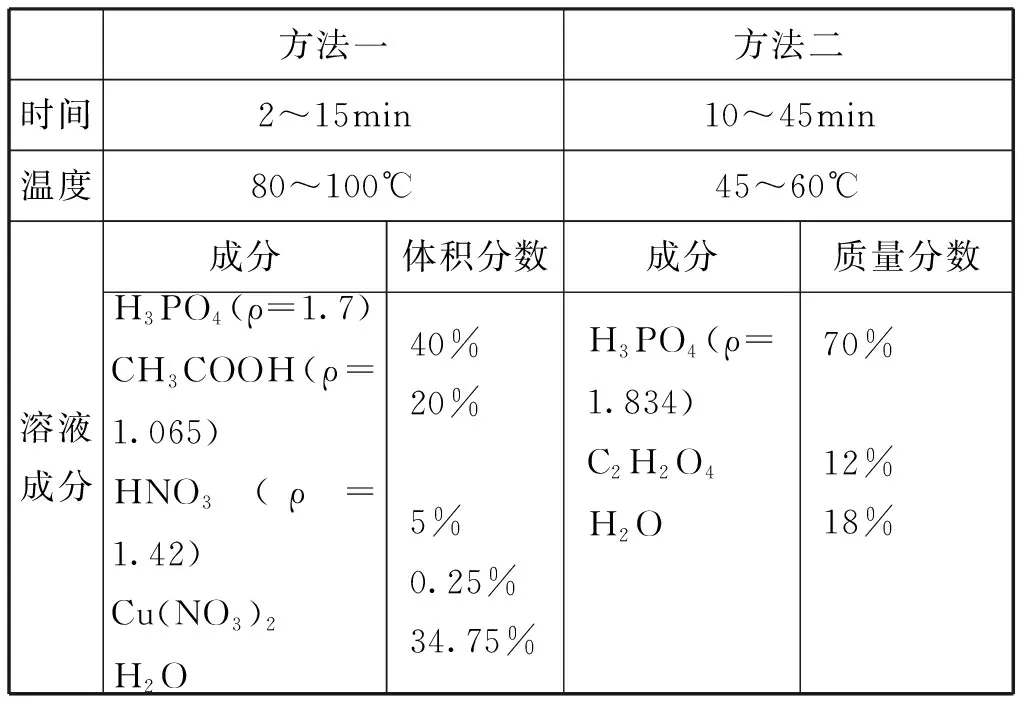

以上这五步是目前化学溶液去毛刺的基本步骤,其中第三步,化学溶液浸泡去毛刺是最重要和关键的一个步骤,浸泡时间、浸泡温度、溶液成分在不同参考资料中均存在不同,本文选用如表1所示:

表1 两种去毛刺溶液成分及温度时间对比

2 实验计划与去毛刺实验

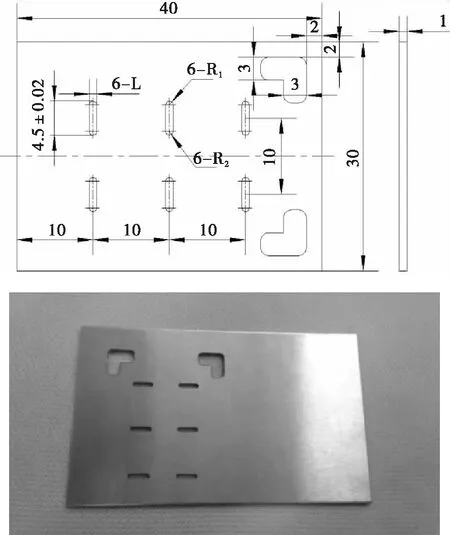

以天线阵面第一层为例,4.5±0.02×1±0.02

的长圆孔开缝有480个,每个开缝都要经过3道去毛刺,才能基本将毛刺祛除,而且经常由于毛刺未去净,造成返工,工人在去毛刺工段中费时费力。针对天线阵面长圆孔开缝去毛刺的问题,设计了实验件,如图1所示:

图1 针对天线阵面长圆孔开缝去毛刺的实验件

关键尺寸及公差要求:

L:1±0.02mm

R1:R=0.5±0.02mm

R2:R=0.5±0.02mm

试验件的厚度以及长圆孔开缝尺寸是基于某雷达天线阵面第一层的实际尺寸设计,以保证实验结果对生产产品具有实际参考价值;试验件的右上和右下分别铣了两个“7”字型异型孔,以便观察溶液浸泡去毛刺过程中,对棱角的破坏情况,并进行分析。

3 实验结果分析与人工去毛刺对比

3.1 实验结果

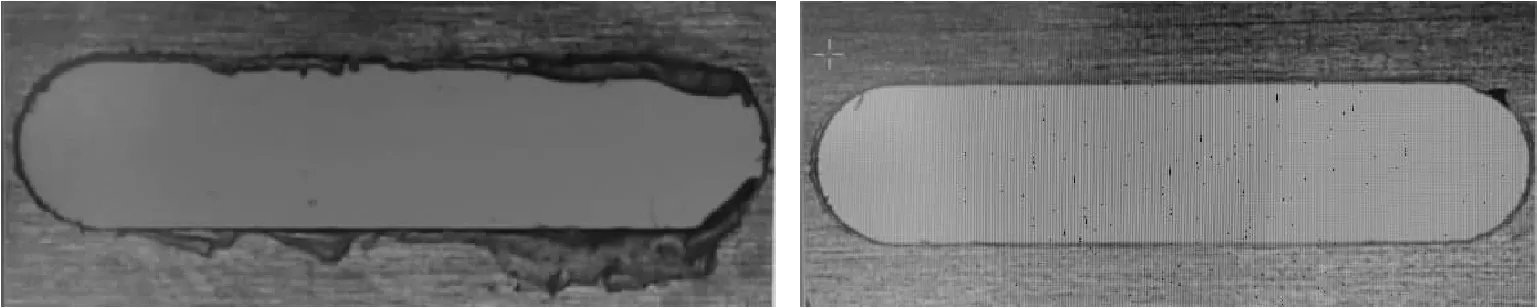

图2 加工后带毛刺以及人工去毛刺放大图

试验表格及结果分析:

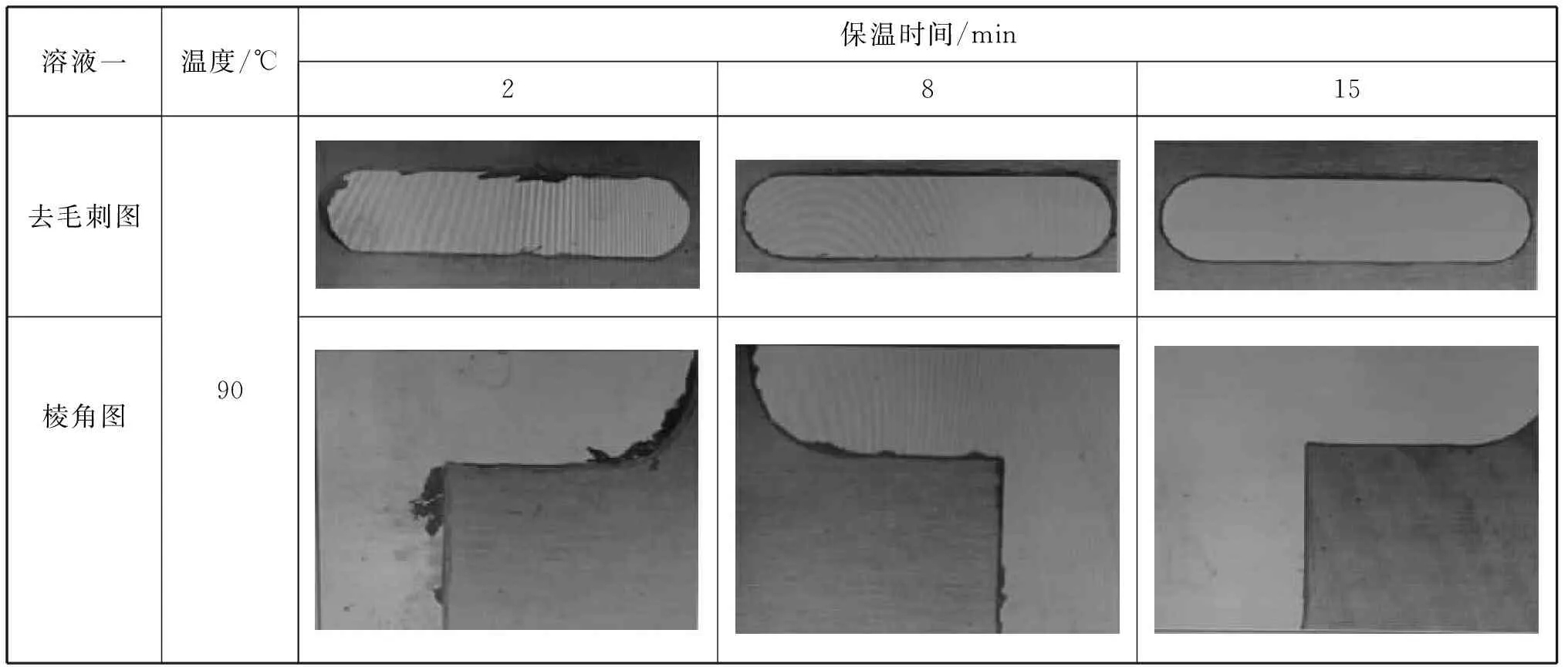

表2 方法一去毛刺及棱角浸泡后放大图

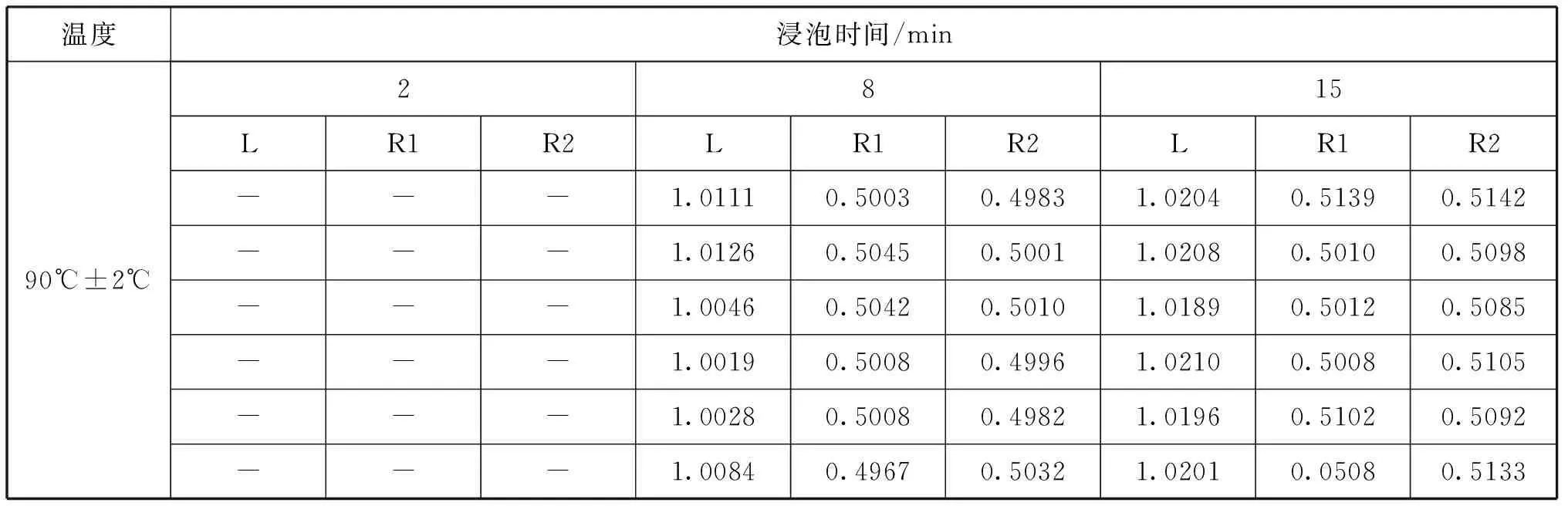

表3 方法一溶液浸泡去毛刺后尺寸(单位:mm)

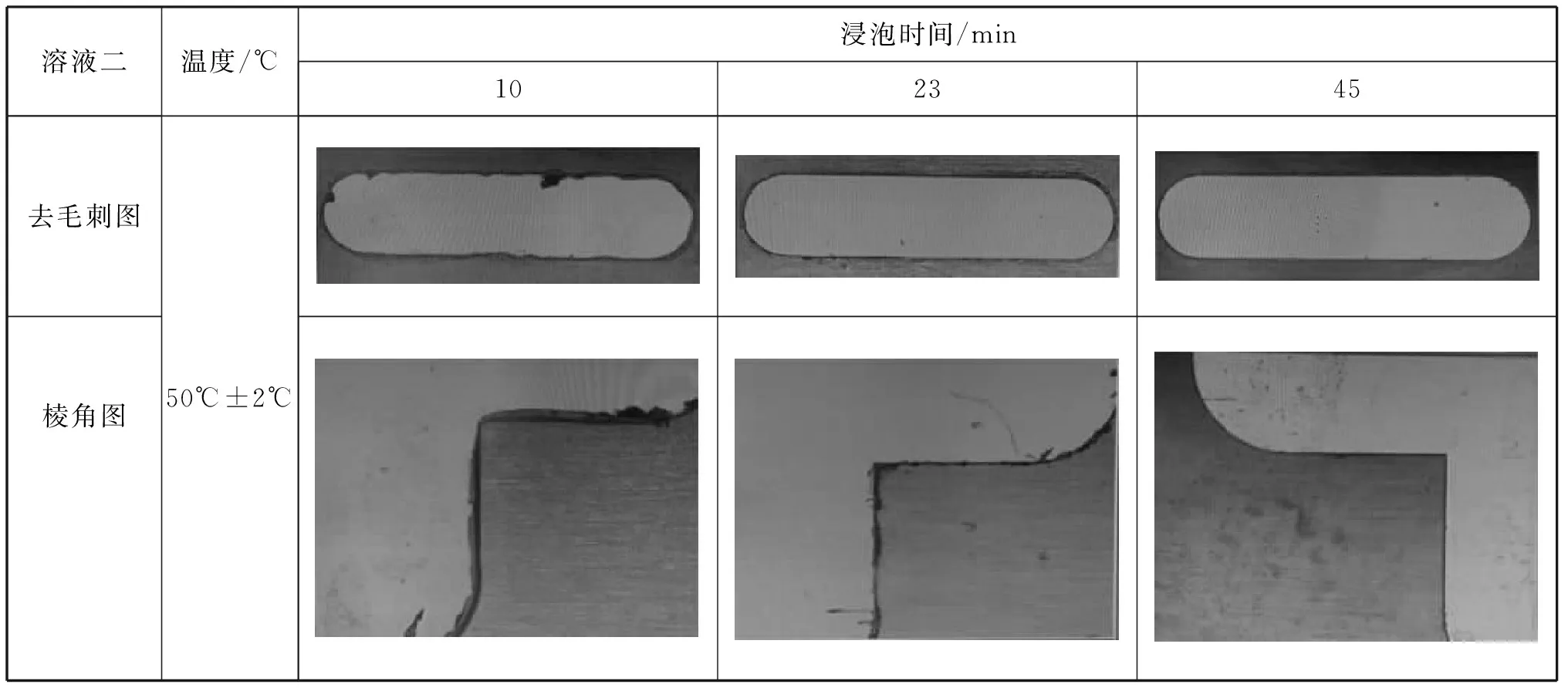

表4 方法二去毛刺及棱角浸泡后放大图

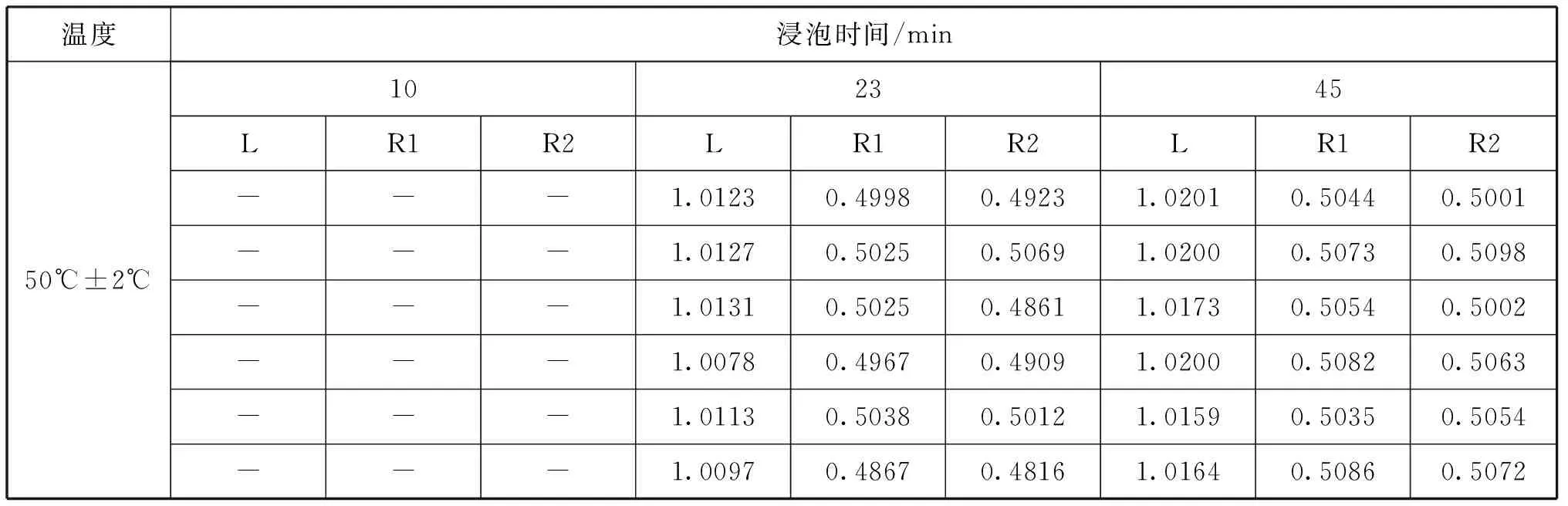

表5 方法二溶液浸泡去毛刺后尺寸(单位:mm)

3.2 实验结论

1)去毛刺效果对比:本文中的开缝图均是在影像仪上放大30倍后的视图效果,由图2、表2、表4中的图表可以看出,经过浸泡之后的开缝与手工去毛刺相比,对本体棱角的破坏程度小,直线度更好;由于人工去毛刺对圆弧段的力度控制不均匀,圆弧段有明显的破坏棱角的痕迹,溶液浸泡去毛刺效果较人工去毛刺在圆弧段有更大的优势;经过溶液浸泡过的工件,大面的平整度较浸泡以前更加平整。

2)对棱角破坏的对比:由表2、表4开缝的30倍放大图可以观察到,棱角处颜色一致,即高度一致,相对于人工去毛刺对棱角的破坏要小;对直角的破坏可以看到,即使经过最长时间浸泡的直角的棱角仍有明显的直角,没有出现弧形棱边。化学溶液浸泡去毛刺后,不会对棱角产生影响。

3)尺寸公差达标率对比:由表3、表5可以看出,在溶液中浸泡8min工件均可以达到尺寸公差范围,且尺寸统一性良好;溶液一浸泡15min和溶液二浸泡45min,去毛刺效果好,统一性良好,可以减小机械加工尺寸,增加浸泡时间,达到更好的去毛刺效果。

4)加工效率对比:溶液浸泡法去毛刺,可进行批量浸泡,以每次浸泡10件为例,加上浸泡后冲洗以及烘干的时间,10件工件估计用时1h;人工去毛刺,目前准备工时1h,每件去毛刺工时为6h30′,10件用时66h;通过数据的对比,化学溶液浸泡法去毛刺,可以将去毛刺的效率提高几十倍,如果增加批量浸泡的工件数量,加工效率甚至可以提高上百倍。

5)经过试验可以得到结论:溶液一在保温90±2℃浸泡15min和溶液二在保温50±2℃浸泡45min均可以达到良好的去毛刺效果,且无掉角。将溶液浸泡法应用到雷达阵面开缝去毛刺的实际生产中,在去毛刺质量、加工效率、节约成本各方面都可以得到极大的改善。

4 结束语

本文针对机加工去毛刺环节,旨在提高工作效率,实现去毛刺的批量生产,同时保证高尺寸公差,运用化学溶液浸泡去毛刺的方法,进行设计、实验、结果分析,为提高去毛刺效率和批量生产的实践生产,提供了理论和实验支持。

参考文献:

[1] 李喆,李春化,何平,高玉春,陈大任.风廓线雷达天线阵面不平整度对探测性能影响分析[J].气象科技,2015,43(3):349-354.

[2] 黎少辉,纪海宾,汤文成.小齿轮铸铝件去毛刺机的设计[J].组合机床与自动化加工技术,2017,(2):154-156.

[3] 徐支凤.机械零件毛刺去除工艺现状[J].机床与液压,2010,38(8):111-113.

[4] 李保国,强俊花.适用于加工中心的去毛刺刀具和方法[J].现代制造工程, 2014,(4):57-59.

[5] 张鹏,张德远.振动研磨去喷孔毛刺实验[J].机床与液压,2007,35(6):49-50.

[6] 邵菲,陈文革.有色金属制精密零件的化学去毛刺技术研究[J].表面技术,2010,39(4):106-109.