基于OptiStruct拓扑优化的新能源电动汽车电池箱盖轻量化设计

2018-05-31单丰武谭敦厚林静

单丰武 谭敦厚 林静

1.江铃集团新能源汽车有限公司 江西省南昌市 330013 2.湖南三合汽车新材料有限公司 湖南省长沙市 410323

1 概述

随着新能源汽车迅速发展,提高续航里程成了亟需解决的问题,对于纯电动汽车,重量每减少10%,续航里程可以增加8%左右[1]。前不久,《中国制造2025》也将轻量化列为汽车重点发展方向之一。减重对于新能源汽车具有重要意义,已经上升到国家战略层面。汽车轻量化可以从两个方面入手,一是材料轻量化,二是结构轻量化。由于SMC复合材料具有质轻、耐高温、尺寸稳定性好、生产效率高和优异的耐腐蚀性能,已经成为电动汽车蓄电池箱盖的制造材质之一。本文的研究对象为某款使用SMC材料的新能源汽车电池箱盖,研究重点为结构的轻量化设计,因此这里不再对SMC材料作进一步探讨。

目前有限元分析已经在工程上得到广泛应用,该技术也在验证过程发展越来越成熟。其中,OptiStruct作为一款功能强大的结构优化求解器,已经积累了大量应用实例,提供全面的优化方法:拓扑优化、形貌优化、自由尺寸优化、尺寸优化、形状优化和自由形状优化。本文利用其拓扑优化功能,对电池箱盖进行轻量化设计,试图设计出重量最轻的结构。

2 电池箱盖结构

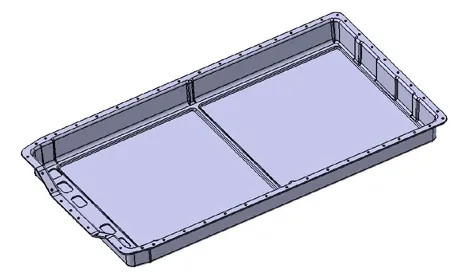

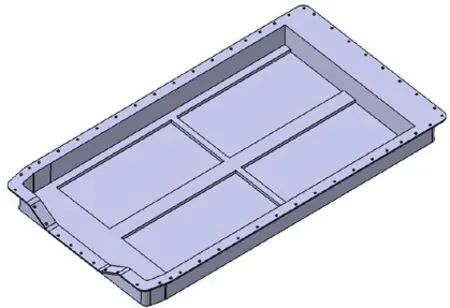

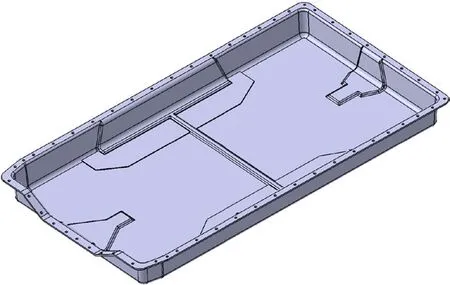

本文针对新能源电动汽车的某款动力蓄电池箱盖进行结构优化,该电池箱盖原结构如图1和图2所示,整体壁厚3mm,法兰边5mm,局部加强厚度8mm,法兰边上设有螺栓孔与底座安装,设计重量为7.337kg。

图1 电池箱盖外侧视图

图2 电池箱盖内侧视图

为保证电池箱盖的结构能得到最大优化,舍弃现有的电池箱盖结构,找出电池箱盖的可设计空间,在此空间的基础上进行优化将重量降至最低。

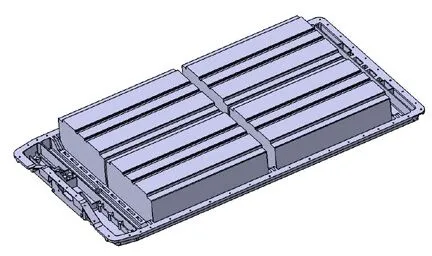

由于电池箱盖没有与其他部件连接,仅与底座装配后形成整体密封的结构,因此,将底座和内部电池组空间(如图3所示)挖去后就得到了电池箱盖的内部设计空间。

电池箱盖的外部界面尺寸沿用原结构,以免引起电池包在车身装配后与其他部件干涉,最后得到的设计空间如图4所示,结合图2可以看出设计空间已将原结构覆盖。

图3 电池包的底座和电池组

图4 电池箱盖可设计空间

3 有限元模型建立

由于电池箱盖有密封要求,因此采用壳单元建立有限元模型,并通过设置最小的壁厚可避免结构上出现孔洞。结构上厚度相差较大,抽取中面后结果并不理想,改为提取电池箱盖外表面,根据厚度进行切割并分组。利用HyperMesh的automesh功能对面进行网格划分,网格尺寸为5,调整局部质量较差的网格后,总共产生76458个单元和76926个节点。

法兰边需安装螺栓孔,厚度为5mm,不进行优化。设计空间最薄的地方在电池组上方,厚度3.5mm,为加快优化进程,其余部分厚度超过8mm的区域分到同一个component下,初始厚度设置为8mm,最终的有限元网格模型如图5所示。

图5 电池箱盖初始有限元模型

4 电池箱盖的优化分析

整车设计中需对电池箱盖进行模态分析,模态分析可以确定电池箱盖结构的固有频率和振型,供设计人员在设计时避开这些频率,防止共振的产生。计算时约束螺栓孔的平动,分析类型选择normal modes,为了减少计算时间和计算量,只输出第一阶模态的频率即可[2]。

普通客车路面激励约为0~10Hz,再加上发动机、风阻和传动系统振动等,因此电池箱盖的频率不得小于30Hz[3]。

通过OptiStruct对电池箱盖进行优化,进入topology面板创建拓扑优化设计变量,设计变量为3.5mm和8mm厚的区域,如图5所示,为保证电池箱盖具有密封性,设置优化后的最小壁厚为2mm;通过MIMDIM参数设置最小单元尺寸,最小成员尺寸一般为单元平均尺寸的3倍,由于计算模型单元质量较好,这里输入10即可[4]。

考虑优化后的形状需要进行调整,以及计算和实际的频率有误差,将一阶模态频率约束在35Hz以上,优化目标设置为质量最小。

优化分析在迭代20次后完成,如图6所示,最后一步优化的重量为6.31kg,该重量仅仅是有限元模型的重量,最终的重量需要在完成结构修改并建立完整的几何模型后确认。

5 优化结果

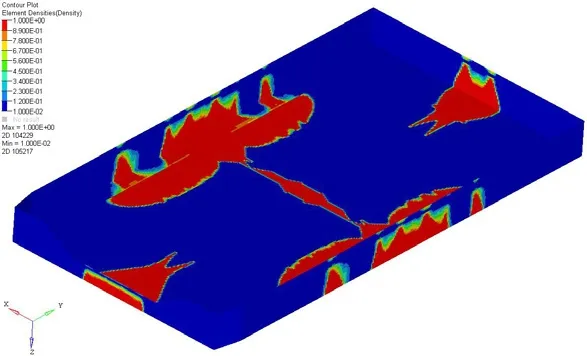

通过HyperView打开计算结果,查看电池箱盖的密度云图,如图7所示,由于法兰边不参与拓扑优化,这里只显示设计区域的密度云图。从图中可以看出电池箱盖四周的中间部分保留了原始厚度,中间有一条横向区域密度较高,该区域是现有结构加强筋的位置。

将优化结果导入HyperMesh,对初始计算模型进行修改,修改遵循两个原则:(1)用直线对电池箱盖的几何模型进行切割;(2)保证切割后的区域尽量覆盖优化后的高密度区域。最终的有限元模型如图8所示。

图6 质量-迭代步曲线

图7 密度云图

图8 调整后的有限模型

为验证该结构是否满足使用要求,使用图8中的有限元模型进行模态分析,提取一阶模态,频率为33.8Hz,比设置的最小约束频率略低(35Hz),但是大于30Hz,满足初始的设计要求。

从最终的有限元模型中输出几何面,并导入设计软件重新绘制电池箱盖,添加制造特征后电池箱盖的数模如图10所示,输出该模型并在设计软件中进行试装配,满足要求,确定该结构为最终优化结构,统计其重量为6.558kg,比最后一步优化的有限元模型(6.31kg)重3.9%,可见OptiStruct优化后的有限元模型重量具有较高的参考价值。

6 结语

本文通过OptiStruct对某型号电池箱盖进行拓扑优化,并对电池箱盖重新设计,优化后的结构(6.558kg)比原结构(7.337kg)减重10.6%;结构的轻量化设计应该摒弃现有结构和造型,从初始的设计条件入手,找出可设计空间,在此基础上进行优化;对于有密封要求的结构,建议采用壳单元进行分析;优化后的结果通常形状复杂,不利于生产且增加设计工作量和制造成本,需要手动调整到可接受形状;分析前应该考虑此调整带来的影响,适当提高约束条件,本文将设计要求中一阶模态的频率从30Hz提高到35Hz作为约束条件,使最终结构满足设计要求;在最终的结构尚未完成的情况下,可暂时用优化的有限元模型来评估其重量。

图9 最终结构的一阶模态

图10 优化后的电池箱盖