纯电动车用动力电池系统温度场特性的数值研究

2018-05-31闫凯楚金甫陈西山古伟鹏常乐

闫凯 楚金甫 陈西山 古伟鹏 常乐

河南森源重工有限公司 河南省长葛市 461500

1 引言

锂离子电池在充放电时,伴随着锂离子在电池正负极的嵌入和脱嵌以及与电极发生的电化学反应,电池内部会产生热量,导致电池温度逐渐升高。温度对锂离子电池的容量、内阻和寿命都有重要影响,温度均匀性决定了电池组的一致性。

计算流体力学(CFD)采用数值方法求解流体控制方程,包括连续性方程、动量方程和能量方程,获得温度、速度、压力等基本物理量在流场内的分布以及随时间的变化情况。利用CFD技术能够在很大程度上节省实际实验设备和人力带来的巨大产品开发成本。

本文利用CFD软件对某款电动乘用车动力电池系统进行了热仿真,得到了电池系统在1C放电工况时温升和温度分布情况,并通过Fluke热成像设备进行实际测试来验证数值仿真的准确性,为后续电池系统的热管理提供可靠的理论参考。

2 数值模型

2.1 电池系统概况

图1所示为某款纯电动乘用车动力电池系统模型图,该电池系统采用三元(NCM)18650电芯;电池系统组合形式为30P87S,前排模组为30P9S,后排模组为30P11S;电池系统放电工作温度范围-20-50℃,电池组散热采用自然冷却。

2.2 模型简化

由于本文主要对电池系统温度场进行仿真分析,仅考虑单体电芯内部导热以及与周围空气之间的热交换,所以电池系统热仿真模型中忽略除电芯以外的其它结构部件,电池系统热仿真模型如图2所示。

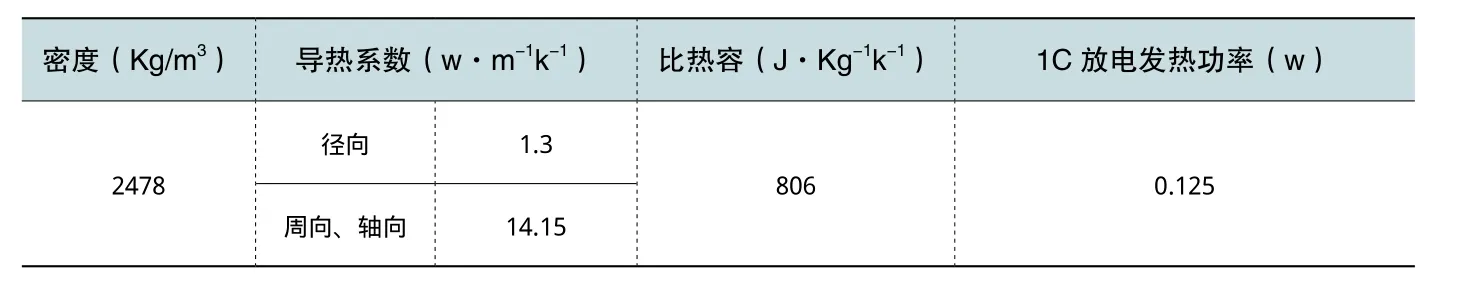

2.3 电池热物性参数

通过对电芯厂家和实验测试所获得的数据进行分析计算,得出单体电芯的热物性参数如表1所示。

2.4 边界条件

在1C放电工况下,单体电芯发热量设置为7236W/m3;将单体电芯与空气的接触面定义为流固耦合边界,实现流体与固体之间的热量传递;电池包内空气边界设置自然对流换热,环境温度25℃,换热系数为5W/(m2K);仿真采用瞬态计算,分析时长3600s,时间步长为10s。

图1 电池系统模型图

图2 电池系统热仿真模型

表1 单体电芯热物性参数

3 仿真结果与分析

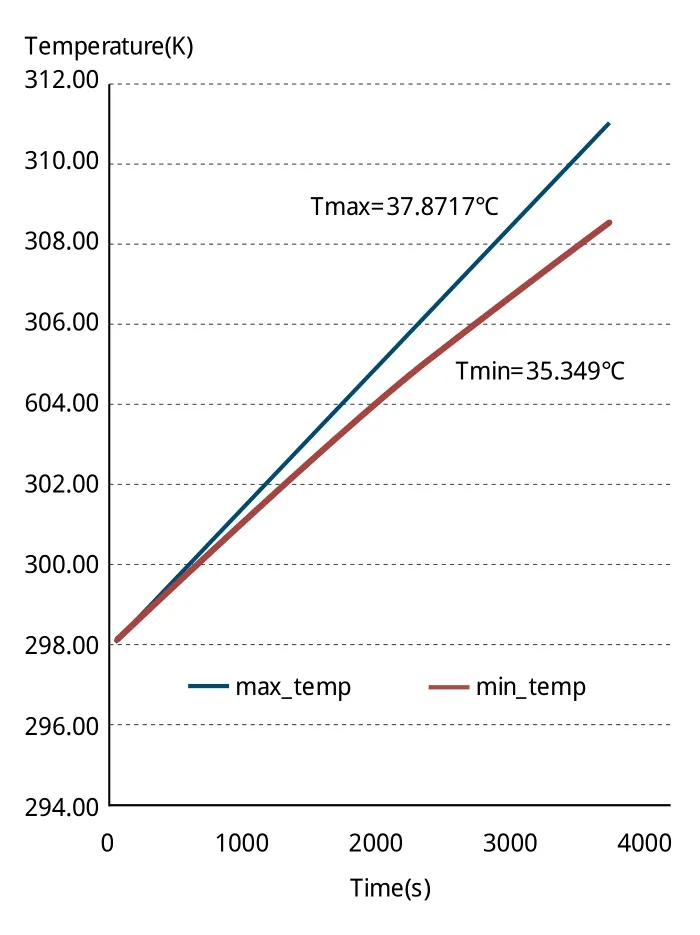

3.1 单体电芯温升计算

仿真过程中对单体电芯区域的最高温度和最低温度进行了监测,结果如图3所示。计算结束时,单体电芯最高温度37.87℃,温度升高12.87℃;单体电芯最低温度35.35℃,温度升高10.35℃;电池系统最大温差为2.52℃。

3.2 模组温度场分析

对电池系统中两种排布形式的模组进行了1C放电工况下的热仿真分析,仿真结果如图4和图5所示。30P9S和30P11S模组1C放电结束时温升分别约为12.65℃和12.85℃,从截面温度分布图中可以看出,位于模组中间位置的单体电芯温度要高于模组外侧的单体电芯;由于空气的导热性能很弱,采用自然冷却时,电池组放电产生的热量很难传递到电池系统外。

3.3 电池系统温度场分析

电池系统1C放电不同时刻的热仿真结果和热成像测试结果如图6所示。对比分析可知,两种结果温度场分布大致相同,温升数据相差很小,可以验证仿真结果的准确性。从温度场分布可以看出,由于后排模组是两层分布,散热条件相对较差,模组温度较前排模组更高;前排模组由于排布一致,温度场分布大致相同。

图3 单体电芯最高、最低温度变化曲线

图4 30P9S模组温度场分布

图5 30P11S模组温度场分布

4 结语

通过对电池系统1C放电进行热仿真,得出电池系统后排模组温度相对较高,前排模组温度分布大致相同,电芯最大温升12.87℃,最大温差2.52℃。通过对比热仿真和热成像测试结果,验证了热仿真的准确性,仿真结果能够为后续的热管理设计提供理论依据。