复杂地质条件下露天爆破技术方案优化研究∗

2018-05-30程三建罗福友刘成敏

程三建,陶 明,罗福友,刘成敏

(1.江西国泰五洲爆破工程有限公司, 江西 南昌 330038;2.江西省爆破工程技术研究中心, 江西 南昌 330012)

0 引 言

新中国成立以来,国内爆破技术快速发展,爆破作为一种高效、经济的工程作业手段,在矿山开采、楼房拆除等方面掀起了巨大的改革,使其朝作业成本低、周期短方向不断发展[1].爆破技术发展至今,我国已成功进行了无数次大大小小的爆破,爆破规模从几千克至上万吨炸药量不等,爆破技术人员从中不断总结经验,不断推动我国爆破技术的发展.同时,随着爆破环境的日益复杂,爆破安全的要求越来越高[2].

爆破质量主要包括爆破安全和爆破效果两个方面,其中前者是前提,换言之,必须在保证爆破安全的前提下,尽可能地提高爆破效率[3G4].露天台阶爆破作为现代工程爆破技术主要发展方向,其爆破危害影响主要包括爆破飞石、冲击波、震动、噪音及爆破有害气体,爆破时为尽可能的控制爆破危害,达到预期的爆破效果,需对爆破技术参数进行合理的设定.由于爆破岩石结构的复杂性、多变性,单从爆破经验无法确定合理的爆破参数,于是多数工程情况爆破施工前首先进行一次或多次试爆,视爆破效果优化爆破参数[5G8].

1 爆破工程概况

1.1 工程概况

本爆破工程为赣州海螺水泥有限责任公司石古前矿山爆破项目,岩石为石灰岩,该矿为一扩大矿区范围矿山,原、现矿区位置位于信丰县北西330°约16 k m处,行政区划隶属于西牛镇上龙村管辖.矿区北部为信丰县与南康市交界处.矿区有乡村公路与G105国道相接,相距300余米,矿区与水泥生产车间仅2.5 k m,交通颇为方便.矿区总体为低山侵蚀构造地貌,地势总体为四周高,中间为一小盆地,最高点为矿区北侧,海拨180.00 m,最低为155.50 m.

1.2 工程难点

石古前石灰岩(水泥用灰岩)矿床呈层状赋存于石炭系上统船山组(C3c)灰岩地层中.水泥灰岩矿石主要岩性为:呈灰白~浅灰黑色生物微晶灰岩、碎屑灰岩等.受岩溶地貌的控制明显,一般西部浅,东部深,平均埋深6.50 m,基岩面标高在151.98~157.81 m,相对高差6.00 m 左右,显示出水泥灰岩矿层的分布与岩溶地貌的关系,矿区范围内有大量溶洞分布,但岩溶率一般小于1.39%,且矿山矿脉分布不均匀.矿区正北面距离居民楼及公路大于1000 m;西南面距离居民楼区约80 m;东北面距离两处居民楼区分别为300,400 m.

2 爆破技术方案

2.1 爆破技术参数

赣州海螺石古前矿开采正处在初期,各水平工作平台未形成,目前开采区主要在+165 m平台,台阶高度为12.5 m,前排炮孔倾角75°~90°(根据底盘抵抗线的大小调整),后排孔为90°,孔网参数为4.0 m×6.0 m.表1为+165 m平台爆破主要技术参数.

表1 深孔爆破主要技术参数

2.2 装药结构

海螺水泥市场需求量较大,现场爆破作业时间紧迫,而间隔装药操作过程相对繁琐,目前矿山多采用连续装药结构,双发雷管起爆,如图1所示.

图1 连续装药结构

2.3 起爆网路

孔内用抗水毫秒导爆管雷管(375 ms),孔与孔之间用25 ms抗水毫秒雷管,而排与排之间用42 ms抗水毫秒导爆管雷管相连,起爆网路为孔外延时.合理选用延期时间,防止带炮,造成最小抵抗线大小和方向失控.图2为12月1日爆破设计网路连接示意图.

图2 网路连接示意

2.4 爆破施工中存在的问题及原因分析

露天爆破后出现大块是最常见的一类爆破不良现象,大块率增加严重影响矿山的铲、装效率及施工安全.该矿山大块的产生由多种原因造成,大块产生的主要区域为:边排孔和台阶坡面之间;炮孔充填物部分.

(1)台阶坡面的大块.如图3所示,爆破能量未能全部作用于前排岩体,部分能量向后作用,后排孔产生严重的拉裂破坏,不仅导致本次爆破大块率大,还直接导致后续爆破大块难于控制,安全生产难于保证,因此应尽量减少后排孔的超爆现象[9G10].产生超爆现象的主要原因有两个:第一,爆破前排孔抵抗线大,前排孔未能推出,不能给后排孔提供较好的自由面,后排孔炸药部分能量向后作用;第二,前排孔和后排孔之间的延期时间过短,前排孔爆破后未完全推出,后排孔就已经爆破,后排孔自由面不够,能量自然向后作用.由图4可知,爆破前排孔已经推出,可排除前排孔抵抗线过大的原因,即可排除原因一,那么产生导致后排孔拉裂现象的原因为前排孔与后排孔之间延期时间过短.

图3 后排孔拉裂现象

图4 后排孔拉裂现象

(2)台阶顶部的大块.在爆破过程中,装药部分岩体受炸药能量而破碎,但堵塞部分岩体未装药,而+165 m平台溶洞多、节理裂隙发育,爆破能量部分从溶洞及裂隙中泄露,不能对顶部岩体产生较好的作用,孔顶部就会产生大块.本次爆破堵塞4 m以上,换言之,孔内炸药爆破能量不能很好的作用于孔顶部4 m以上的岩体,孔顶部4 m以上就极有可能出现大块.

3 技术方案优化

3.1 装药结构优化

针对炮孔顶部出现大块的现象,采用分段装药结构,如图5所示,在炮孔顶部离孔口2.5 m处下一辅助药包,但药量不应过大,且此药包必须同下部炸药同时起爆,避免辅助药包先爆产生的主药柱无效释放爆破能量现象[11G12],同时避免主药包先爆把辅助药包冲出孔内的现象.本次爆破在离孔口2.5 m处装药3 kg.

图5 分段装药结构

3.2 起爆网路优化

本次爆破后排拉裂情况严重,产生巨块,按照上文分析,应尽量减少后排孔的超爆现象,而后排孔的超爆现象,可假设由以下多种原因造成:第一,后排孔装药过多;第二,前排孔爆破后未向前推出;第三,后排孔地质情况复杂,存在弱结构面,造成能量后泄;第四,前排孔向前推出时间不够,即排与排之间延期时间不合理[11].由上文爆破参数表1及爆破效果图3可以推断,原因一、二、三基本可以排除,于是此次爆破设置排与排之间采用65 ms抗水毫秒导爆管雷管,使爆破前排孔有足够的时间向前推出,继而为后排孔向前推出提供空间.优化后的爆破网路如图6所示.

4 优化前后爆破效果对比

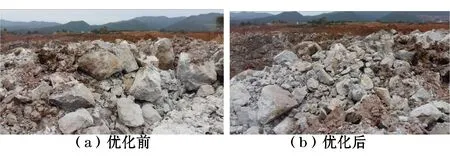

爆破效果对比如图7所示,从图7可以看出,优化后的爆破大块率明显降低,但优化后爆破现场仍然存在少许大块,此大块产生原因可能为软硬交界面,因为硬软岩分界面相当于自由面,对应力波起到卸载作用,加上岩石软硬程度的变化,使其碰撞破碎效应减弱,因而产生较多大块.在这些区域,可根据软硬岩层的位置,合理调整钻孔深度或增加辅助孔来改善爆破效果.

图7 改善前后爆破效果对比

5 结 论

(1)根据初始设计方案进行爆破,通过爆破效果图,分析了产生爆破大块的原因:一是台阶坡面的大块;二是台阶顶部的大块,并对其分别进行了优化,采用分段装药结构,加大排间延时时间为65 ms.

(2)对比优化前后爆破效果,结果表明优化后的技术方案爆破大块率明显降低,但仍然存在少许大块,分析其原因可能由软硬交界面处产生,建议根据软硬岩层的位置,合理调整钻孔深度或增加辅助孔来改善爆破效果.

[1] 王继峰.工程爆破技术发展与展望[J].煤炭科学技术,2007(09):6G9.

[2] 陈家钧.露天爆破安全管理与控制问题探讨[J].爆破,2000(S1):266G271.

[3] 雷 振,杨仁树,陶铁军.基于未确知测度理论的台阶爆破效果综合评价[J].煤炭学报,2015(02):353G359.

[4] 朱必勇.基于未确知测度理论的露天矿深孔爆破效果评价[J].爆破,2015(01):141G145.

[5] 张钦礼,郑晶晶,张德明,等.新桥硫铁矿凿岩爆破参数优化试验研究[J].爆破,2009(03):1G5.

[6] 王创业,张飞天,韩万东.基于神经网络网络的露天矿爆破参数优化研究[J].金属矿山,2011(03):57G59.

[7] 王新忠,孙德胜.中深孔凿岩爆破参数优化的试验与研究[J].有色金属(矿山部分),2005(04):14G16.

[8] 衣 瑛.露天矿深孔爆破参数优化的实践[J].采矿技术,2008,8(03):131G132.

[9] 徐全耀.露天矿不良爆破现象产生的原因与对策[J].露天采矿技术,2008(04):20G21.

[10] 何广帅.拉树山矿露天爆破大块率高的原因及处理方法[J].矿业工程,2016(01):51G52.

[11] 郭跃良.露天台阶爆破分段装药结构参数的探讨[J].长沙矿山研究院季刊,1989(04):10G14.

[12] 侯云杰.深孔爆破装药结构的研究与实践[J].水泥,1981(09):24G27.