基于爆破漏斗试验的中深孔凿岩爆破参数研究∗

2018-05-30张立新

张立新

(五矿矿业控股有限公司, 安徽 合肥 237462)

安徽开发矿业公司隶属于五矿矿业控股有限公司,企业位于安徽省六安市霍邱县冯井乡境内,其开采的李楼铁矿及吴集铁矿(北段)两条矿脉基本呈平行产出,距离约1000 m.李楼铁矿走向长3.4 k m,铁矿石储量27624万t,主要矿物成分为镜铁矿,其次为磁铁矿和赤铁矿,矿石平均品位34.08%.吴集铁矿(北段)铁矿石储量10532.78万t,主要矿物成分为磁铁矿,矿石平均品位29.20%.两矿床所处地理位置为淮河中下游冲积平原,矿区地势平坦、人口密集,地表均为高产农田、村庄、道路及池塘等.矿床上部覆盖有厚达100 m以上的第四系冲积层,且第四系冲积层中含有1~3层流沙层.为了保护矿区地表生态环境,防止第四系冲积层涌入井下,设计采用充填采矿法.两矿脉采用联合建设方式,设计生产规模为750万t/a,其中李楼铁矿530万t/a,吴集铁矿(北段)220万t/a,是国内目前已建成最大的地下金属矿山.设计主体采矿方法为两步骤大结构阶段空场嗣后充填采矿法,矿房矿柱跨度为20~30 m,阶段高度为100 m,采用中深孔落矿,分段高度25 m.

爆破作为破碎岩石的重要手段,在采矿工程中被广泛应用,是目前采矿生产工艺环节中最关键的工序之一,良好的爆破质量对于保证矿山生产能力和回采作业安全具有重要意义.对于李楼-吴集铁矿大结构采场而言,一次爆破规模大,技术要求高,且二步骤矿柱回采时两侧均为100 m高的充填体,为保证作业安全、降低矿石贫化,要求采场回采过程中充填体不发生大规模垮塌、片帮或冒落,这就对采矿爆破工艺提出了更高的要求,需寻求合理的中深孔凿岩爆破参数,包括合理的炸药单耗、排距及孔底距.

爆破漏斗是爆破破坏的基本形式,是研究炸药爆炸过程、爆炸效应以及验证爆破理论常用的试验模型[1G4].通过爆破漏斗试验可确定合理的爆破参数,提高爆破质量、降低大块率,从而提高采矿工艺水平[3G8].为获得合理的凿岩爆破参数范围,保护临近工程及充填体,矿山科研技术人员在李楼-吴集铁矿现场开展了一系列爆破漏斗试验[6G8],并根据试验结果获得了最佳凿岩爆破参数,为矿山采矿方法工业试验及后续生产提供了设计依据.

1 工程地质条件及矿岩可爆性评价

1.1 工程地质条件

本矿床的北部有两组断层,断裂影响的局部孔段出现岩(矿)芯挤压破碎乃至糜棱岩化,形成破碎带及裂隙密集带,多为碳酸盐矿物及绿泥石等充填或胶结.破碎带的厚度一般小于2.0 m,形成软弱结构面,使岩(矿)石的力学强度降低、岩石的完整性和稳定性较差.

矿体顶板岩性主要为片岩、片麻岩、角闪岩、大理岩,岩芯完整.片岩、片麻岩分层RQD(%)为23.5~95.8,平均为63.0;大理岩分层RQD(%)为44.6~77.4,平均为57.4.多为10~20 c m 的短柱状及大于20 c m的长柱状.裂隙不发育,1~2条/d m,多被绿泥石及碳酸盐矿物充填,完整性较好,但片岩、片麻岩受力易沿片理裂开,稳定性较差.

含矿带上部岩性主要为片岩、片麻岩、大理岩及石英镜铁矿石,岩芯完整.以10~20 c m的短柱状为主,裂隙不发育,小于2条/d m,多被充填.矿物蚀变普遍,局部在地下水的作用下力学强度明显降低,完整性较好,稳定性较差.下部Ⅰ号矿体,岩芯较完整,以10~20 c m的短柱状为主,局部破碎.裂隙平均3~4条/d m,多为碳酸盐薄膜充填.挤压破碎带发育,多被碳酸盐矿物充填、胶结,充填物溶蚀现象普遍.在靠近矿体底板及矿层顶部附近,矿石常破碎,多呈5~10 c m的块状及小于5 c m的碎块状、裂隙较发育,矿石分层RQD(%)为32.4~71.8,平均为57.3.矿体的稳定性较差.下部Ⅰ号矿体的完整性、稳定性也较差.

矿体底板岩性主要为白云石大理岩,岩芯完整,多为大于20 c m的长柱状,裂隙、岩溶均不发育,岩石分层RQD(%)为30.3~82.0,平均为65.2.底板完整性、稳定性较好.

1.2 矿岩可爆性评价

李楼铁矿矿石自然类型主要为石英镜铁矿石、石英镜铁磁铁矿石等,矿石普氏硬度系数f为12~16,矿岩松散系数均为1.5.矿岩物理力学参数见表1.

表1 矿岩物理力学参数

为定性了解李楼铁矿矿岩可爆性,采用普氏系数分级、Br oadbent岩石爆破性分级法和岩石爆破性指数分级3种方法对其矿岩可爆性进行评估.

(1)普氏系数分级.苏联学者M.M.普洛托季亚可诺夫认为岩石具有一种“坚固性”,因此使用坚固性系数来描述岩石的坚固程度,并以它为标准对岩石进行分级.根据李楼铁矿岩石物理力学参数,李楼铁矿矿石的普氏系数f值一般为12~14,部分位置达到16以上.根据普氏岩石分级分析,矿体的普氏强度等级为Ⅱ~Ⅰ级,为坚固、很坚固的岩石,属于难爆类型.

(2)Br oadbent岩石爆破性分级法.Broadbent岩石爆破性分级主要依据岩石的弹性纵波速度与炸药单耗来对岩石爆破性进行分级.李楼铁矿井下矿石实测弹性纵波速度为5210 m/s,目前生产过程中中深孔实际炸药单耗约1.22~1.74 kg/m3(0.4~0.5 kg/t).根据Broadbent岩石爆破性分级表分析,李楼铁矿矿石爆破性远大于Ⅳ级岩石,属于很难爆类型.

(3)岩石爆破性指数分级.岩石爆破性指数分级采用爆破漏斗试验的体积及其爆破块度分布率作为岩石爆破性的主要判据,基本上反映了爆破现场实际和爆破效果.岩石爆破性指数N如下:

式中,N为岩石爆破性指数;V为岩石爆破漏斗体积,m3;K大为大块率(大于300 mm),%;K平为平均合格率(小于50 mm),%;K小为小块率,%;ρcp为岩石波阻抗,105g/c m2s;ρ为岩石密度;cp为岩石弹性纵波速度;e为自然对数的底.

根据试验结果计算李楼矿体爆破性指数N为88.85,属于Ⅴ2级极难爆岩体.

从上述3种方法对李楼矿床矿石可爆性评价结果可知,矿岩属于稳固或极稳固类型,虽然断裂构造、节理裂隙发育,但大多被岩脉充填胶结,而且胶结良好,矿岩可崩性较差.矿岩综合评价结果李楼铁矿矿石属于难爆类矿岩.

2 爆破漏斗试验

2.1 单孔爆破漏斗试验

2.1.1 试验布置

根据爆破漏斗理论[6G14],选择在-180 m分段6#与10#采场拉底巷内开展单爆破漏斗试验.试验地点矿石为致密石英镜铁矿,坚硬系数为16,具有代表性,可作为爆破漏斗试验的场地.

爆破漏斗试验炮孔孔径设计为Φ40 mm,采用岩石型乳化炸药,药卷直径为Φ32 mm,药卷长度为200 mm,试验每孔2卷.相邻炮孔设计间距不小于1.4 m,炮孔深度按0.05 m逐渐增大,最浅炮孔深度为0.40 m,最深炮孔深度为0.90 m,共布置16个炮孔.单漏斗爆破试验收集和整理的数据见表2.

表2 单孔爆破漏斗试验数据

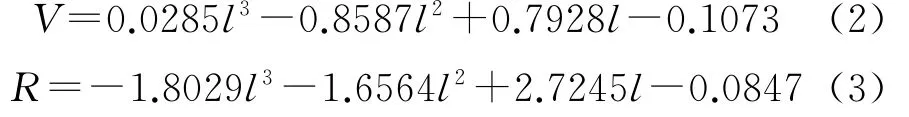

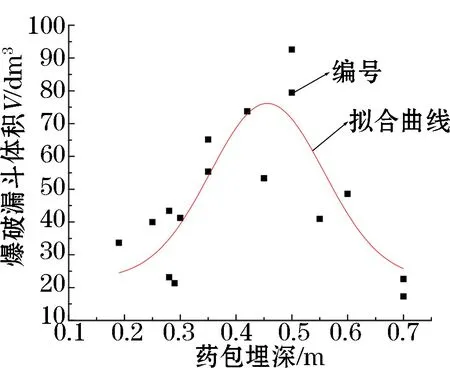

基于最小二乘法原理,得到漏斗体积V(m3)及半径R(m)与药包埋深l(m)的关系见式(2)、式(3),拟合特征曲线见图1和图2.

图1 V-l的特征曲线

根据上述关系式,解算得到:最佳药包中心埋深:Lj=0.5 m;最佳药包中心埋深比:Δj=Lj/Le≈0.56;最佳爆破漏斗体积:Vj=0.078 m3;最佳爆破漏斗半径:Rj=0.62 m.

2.2 多孔同段爆破漏斗试验

2.2.1 试验布置

该实验选择在-180 m水平10#拉底巷道中进行,孔深0.7 m,药包中心埋深为0.5 m,药包直径Φ32 mm,每孔2卷,各炮孔布置及试验结果见表3,爆破界面轮廓见图3.

图3 多孔同段爆破漏斗轮廓线

表3 多孔同段爆破试验结果

根据上述试验结果判断,试验条件下爆破孔底距宜位于1.1~1.2 m区间范围内.

2.3 斜面台阶爆破试验

2.3.1 试验布置

根据爆破漏斗原理,斜面台阶爆破试验选择在180 m水平10#拉底巷道中进行.试验炮孔布置及结果见表4.试验结果表明,试验条件下最佳抵抗线平均值为0.73 m.根据装药量和装药计算得到线装药密度为0.821 kg/m.

表4 斜面台阶爆破试验结果

3 中深孔爆破参数的计算与选择

3.1 中深孔爆破炮孔排距计算

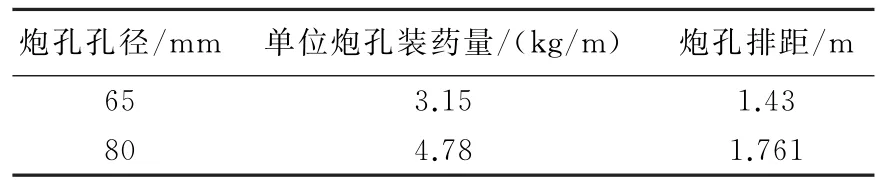

根据前述试验,在孔径Φ42 mm,Φ32 mm的炸药连续装药、装药量为0.821 kg/m、装药密度为0.933 t/m3、孔底起爆条件下,实际平均爆破抵抗线为0.73 m.生产采用乳化粘性铵油炸药,装药密度为0.95 t/m3,Φ65 mm 的炮孔每米装药量为3.15 kg/m,Φ80 mm的炮孔每米装药量为4.78 kg/m.根据中深孔爆破相似规律计算得到中深孔爆破时的炮孔排距见表5.

表5 中深孔爆破的炮孔装药量和炮孔排距

3.2 中深孔爆破时炮孔孔底距计算

根据多孔同段爆破漏斗试验,在孔径Φ42 mm,装药量为0.821 kg/m条件下,获得的最佳孔底距分别为1.1~1.2 m,将多孔同段爆破漏斗试验所得的最佳孔底距、每米装药量以及实际生产中采用乳化粘性铵油炸药的每米装药量计算得到实际生产爆破时的炮孔孔底距,见表6.

表6 中深孔爆破的炮孔孔底距

通过计算得到实际生产时的炮孔排距与炮孔孔底距:Φ65 mm炮孔爆破时,排距为1.43 m,孔底距为2.16~2.35 m,Φ80 mm 炮孔爆破 时,排 距 为1.761 m,孔底距为2.65~2.895 m,炮孔孔底密集系数m=1.51~1.64.

3.3 采场凿岩爆破参数

3.3.1 炮孔排距及孔底距

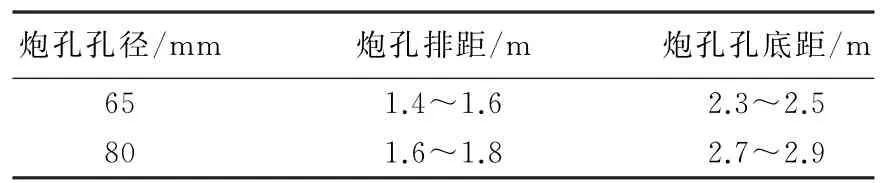

本次试验所用的岩石炸药爆速为3200~3400 m/s,实际生产中使用的乳化粘性铵油粒状炸药爆速为3000 m/s;试验地点矿石结构受到掘进过程的爆破破坏,局部存有裂隙,因而试验结果可能偏大.根据矿山长期中深孔采矿的爆破经验,炮孔孔径Φ80 mm,炮孔排距为1.7 m,孔底距2.7~2.9 m 时,井下爆破效果良好.结合矿山爆破实践,本次试验研究推荐的爆破参数见表7.

表7 采场凿岩爆破参数

3.3.2 炸药单耗

根据多孔同段爆破漏斗试验,在试验条件下,最佳单位炸药消耗量为0.465 kg/t.为此在采场设计时,推荐单位炸药消耗量q=0.45~0.49 kg/t.

4 结 论

(1)根据爆破漏斗理论,在现场进行了一系列爆破漏斗试验,根据现场试验结果和中深孔爆破相似规律,计算得到了采场中深孔爆破排距和孔底距.

(2)根据试验研究,在目前炸药与矿岩匹配条件下,推荐设计爆破参数为:Φ65 mm炮孔,排距1.4~1.6 m,最大孔底距2.3~2.5 m;Φ80 mm 炮孔,排距1.6~1.8 m,最大孔底距2.7~2.9 m;炸药单耗q值为0.45~0.49 kg/t.

(3)因爆破漏斗试验与实际采场爆破有一定的差别,加之炸药性能方面的修正误差,推荐的采场凿岩爆破参数可在井下工业试验与生产爆破中进行调整优化[15],调整原则是炮孔排距与炮孔孔底距的乘积保持相对的稳定,即保持炸药单耗的相对稳定.

[1] 陈宝心,杨勤荣.爆破动力学基础[M].武汉:湖北科学技术出版社,2005.

[2] 高尔新,杨仁树.爆破工程[M].北京:中国矿业大学出版社,1999:125G134.

[3] 金旭浩,卢文波.爆破漏斗理论探讨[J].岩土力学,2002(S1):205G208.

[4] 王 鹏,周传波,耿雪峰.多孔同段爆破漏斗形成机理的数值模拟研究[J].岩土力学,2010(03):993G997.

[5] 刘 泽,朱川曲,谢东海,等.小断面硬岩巷道爆破参数优化设计与实践[J].采矿与安全工程学报,2007(01):70G73.

[6] 高荫桐,刘殿中.集中药包与条形药包爆破漏斗及抛掷堆积研究[J].爆破,2003,20(3):25G27.

[7] 蒋复量,周科平,邓红卫,等.地下矿山深孔崩矿爆破漏斗试验研究[J].矿冶工程,2010(02):10G13.

[8]FOURNEY W L,DICK R D,WANG X J,et al.Frag menG tation mechanis min crater blasting[J].International Journal of Rock Mechanics and Mining Sciences,1993,30(4):413G 429.

[9] 周传波,范效锋,李 政,等.基于爆破漏斗试验的大直径深孔爆破参数研究[J].矿冶工程,2006,26(2):9G13.

[10] 王以贤,余永强,杨小林,等.基于爆破漏斗试验的煤体爆破参数研究[J].爆破,2010(01):1G4.

[11] 王兴明,张耀平,王 林,等.安庆铜矿深部矿体爆破漏斗小型工业试验研究[J].金属矿山,2007(10):34G36.

[12] 支 伟,罗 佳,王丽红.盘龙铅锌矿中深孔爆破参数试验研究[J].采矿技术,2016,16(03):83G86.

[13] 饶运章,黄永刚.基于响应面优化法的爆破参数优化研究[J].矿业研究与开发,2016,36(05):46G49.

[14] 叶图强.云浮硫铁矿爆破漏斗试验研究[J].工程爆破,2014(01):5G8.

[15] 丁 汉,张 阳,西子阳,等.基于能量分布的深孔预裂爆破参数优化研究[J].采矿技术,2017,17(05):120G122.