基于表面粗糙度的复合材料/金属层合板粘接界面强化机理试验与数值研究

2018-05-30许小山

许小山

(中国直升机设计研究所,江西 景德镇 300300)

航空航天材料设计的一个重要指标就是降低结构件疲劳裂纹扩展。为了达到这一指标,在20世纪70年代,提出了一种将复合材料与金属交替层压后形成的复合材料/金属层合板结构的方法[1]。与传统金属相比,复合材料/金属层合板具有更好的损伤容限、抗腐蚀性、防火性能,以及更低的密度,使用寿命更长[2]。与复合材料相比,该种层合板在损伤容限方面具有更好的优越性。其具有比强度高、比模量大和抗疲劳特性好等优点,被大量使用在飞机结构件中;然而,在其生产与使用过程中,不可避免的会受到交变载荷的作用,造成疲劳承载,导致层合板强度与刚度的降低,进而产生层间裂纹,出现层间分层现象[3]。

复合材料/金属层合板是复合材料与金属通过胶粘剂交替层压而成,在结构成型过程中,各组分之间互相浸润侵蚀,发生复杂的物理与化学反应,并且复合材料与金属层间界面一般采用流动性、黏性较好的树脂作为胶粘剂,胶粘剂在外在环境与固化老化过程中,其强度与刚度远小于复合材料与金属;因此,在材料服役过程中,层间分层断裂已成为复合材料层板主要失效形式,并成为制约复合材料层板性能的瓶颈。为了提高复合材料层板层间性能,国内外学者提出了很多种方法。其中,M.Fedel等[4]提出采用硅烷作为偶联剂,产生中间相物质提高层板粘接的稳定性;V.T.Tomashevkii等[5]提出并发展了使用细纤维束进行Z-pin的方法,通过层间缝纫的方法提高层间粘接强度;M.Sohn等[6]研究短纤维增韧复合材料泡沫夹芯结构的性能,通过在层间布置短纤维的方法,将层合板I型和II型界面临界能量释放率均提高1倍以上。

为了提高复合材料/金属层合板粘接性能,降低操作难度,本文提出了改变的复合材料/金属层合板金属基底的表面粗糙度的工艺措施,通过试验测定了试件界面的性能,为复合材料/金属层合板结构界面强化设计提供一种新的工艺方法。

1 层合板界面粘接模型

复合材料/金属层合板由复合材料与金属基底通过胶粘剂粘接形成的多组分材料,然而多组分材料的使用性能在很大程度上取决于固体之间界面的特性。在复合材料层间分散时,胶粘剂充满或部分充满被粘接表面的孔隙,固化后,在被粘接表面,形成啮合形 “机械栓锁”结构。机械互锁示意图如图1所示。

图1 机械互锁示意图

在计算层间粘接强度时,应同时考虑机械互锁行为与表面热力学行为这2个参考因子。计算公式[7]如下:

G=常数×机械互锁系数×被粘接界面热力学系数

(1)

根据式1可知,通过改善被粘接表面的表面形貌、提高被粘接表面的物理化学特性来改善热力学作用系数等方法,可以获得更好的粘接强度。如果表面粗糙度越大,则界面粘接面积越大,良好的润湿性有利于胶粘剂进入表面孔隙,从而提高机械栓的作用。

设被粘接表面处理前的几何面积为α,粗糙处理过后的实际面积为α′,用φ表征表面粗糙的糙化系数,则:

(2)

糙化系数φ通过糙化处理前后表面对胶粘剂的接触角来计算。设未处理的光滑表面胶粘剂的接触角为θ,糙化处理后的表面接触角为θ′,可知糙化系数φ为:

φ=γs-γsl=γlcosθ′

(3)

(4)

Wsl=γl+φ(γs+γsl)=γl(1+φcosθ)

(5)

2 试件制备与试验过程

本文采用复合材料/金属单搭接结构(见图2)验证上述提出的模型的有效性。根据ASTM D1002标准,设计单个试件长度为100 mm,宽度为20 mm,厚度为7 mm。复合材料/金属单搭接结构上层面板为玻璃纤维增强树脂基复合材料,采用厚度为2 mm,包括20层面密度为128 g/m2的EW100玻璃纤维布(性能参数见表1);下层面板为金属基底,采用厚度为5 mm的45钢;中间胶粘剂为湖北航宇复材公司提供的HY—12B环氧胶膜,单位面积质量为(300±35) g/m2。

图2 单搭接构件示意图

表1 玻璃纤维性能参数

由于玻璃纤维可加工性差,为了保证获取的表面粗糙度形貌一致性,本文对金属基底采用精确磨削加工方式,获得了10组不同表面粗糙度的金属基底,每组为5件试样,具体数值见表2。

表2 不同金属样件的表面粗糙度

本文准静态面内试验在Instron 5982万能试验机上进行,试件的拉伸载荷由一量程为30 kN的测压传感器捕捉并记录,传感器捕捉误差为±20 N。试验采用位移加载法,加载速率为2 mm/min以实施准静态加载。当加载到传感器承载力发生突然下降、复合材料与金属粘接界面发生明显相对位移并伴随较大噪声时,停止位移加载,认为试件发生最终破坏。对每组试件均进行5次试验,加载试验结束后进行数据记录。

3 数值分析与讨论

单个试件在拉伸载荷下的典型位移-载荷曲线及阶段划分如图3所示。由图3可知,复合材料/金属层合板在拉伸应力作用下,整个试件的应力曲线呈现线性上升后下降的趋势。在OA阶段,载荷随着加载位移的增大而增大,此时剪切强度在胶粘剂的许用强度之内,发生的是弹性变形;当加载位移到7.234 mm时,其拉伸载荷达到最大值7 007 N,随即试件胶层发生剪切破坏,复合材料与金属基底发生脱粘,加载试验停止。

图3 复合材料/金属层合板在拉伸载荷下的位移-载荷曲线

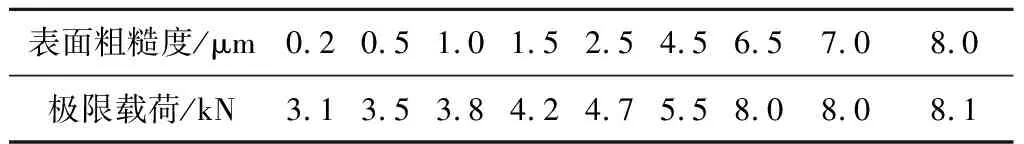

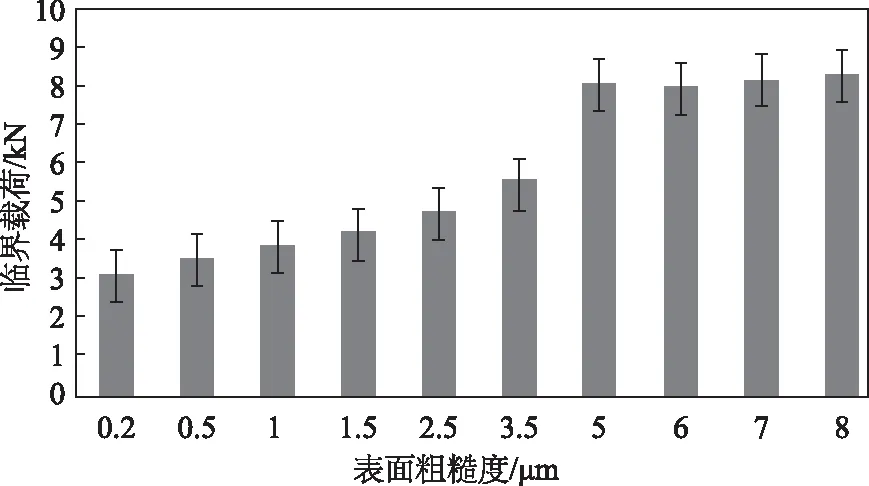

试验后,临界极限载荷的平均值见表3。将表3数值进行对比,得到金属表面粗糙度-极限载荷柱状图(见图4)。

表3 不同金属表面粗糙度的试件的临界载荷

图4 金属表面粗糙度-极限载荷柱状图

由图4可以看出,随着金属基底表面粗糙度的增加,金属与复材粘接试件的临界拉伸强度极限随之增加,呈现近似线性关系。当金属基底的表面粗糙度达到某一临界值时,金属与复材单搭接试件的拉伸极限载荷并没有随之增加,保持在近似平稳的水平。

不同表面粗糙度的单搭接试件在拉伸载荷下的断面典型示意图如图5所示。由图5中可以看出,随着金属基底的表面粗糙度逐渐增大,其表面附着的胶粘剂也随之增多。在初始试件中,胶粘剂只有部分附着在金属基底;随着金属基底的表面粗糙度逐渐增大,胶粘剂附着于金属基底上的越来越多。

图5 不同金属表面粗糙度试件断面

结合图4数据与图5断面图分析得知,随着金属基底的表面粗糙度的增加,金属与复材粘接试件的拉伸强度呈现先增大后平稳状态。其主要原因是随着金属基底的表面粗糙度的增加,胶粘剂与金属基底的粘接面积随之增加,粘接强度随之变大;随着金属基底表面粗糙度的继续扩大,残留在金属基底表面的空气阻碍胶粘剂完全充满孔金属表面,因此试件的拉伸强度并没有随之增加,保持在一个平稳的趋势。

4 结语

本文主要对具有不同金属表面粗糙度的复合材料/金属层合板力学性能进行研究,通过制备不同表面粗糙度的金属基底的复合材料/金属层合板,探索了在拉伸载荷的作用下复合材料/金属层合板单搭接构件的极限载荷。

通过数据分析与断面观察得到如下结论:1)随着金属基底的表面粗糙度逐渐增大,复合材料/金属层合板单搭接构件在拉伸载荷作用下的极限拉力逐渐增大,呈现近似的线性关系;2)当金属基底表面粗糙度的继续扩大,残留在金属基底表面的空气阻碍胶粘剂完全充满孔金属表面,因此试件的拉伸强度并没有随之增加,保持在一个平稳的趋势。

通过理论模型和试验与数值分析的结果进行比较, 证实了本文提出模型的有效性。这将为复合材料/金属层合板结构界面强化设计提供一种力学依据。

[1] Sinmazcelik T, Avcu E, Bora Mò,et al. A review: Fiber metal laminates, background, bonding types and applied test methods[J].Materials and Design,2011(32):3671-3685.

[2] 王世明,吴中庆,张振军,等.大飞机用Glare层板的性能综合评价研究[J].材料导报,2010(17):88-95.

[3] 温卫东. 二维机织复合材料层合板疲劳寿命预测方法[D].南京:南京航空航天大学,2008.

[4] Fedel M, Oliver M.Corrosion protection properties for aluminum alloys[D]. Netherlands:Ddlft University of Technology,1995.

[5] Tomashevskii V T, Sitnikov S Y, Shalgin V N, et al. A method of calculating technological regimes of transversal reinforcement of composites with short-fibre microparticles[J]. Mechanics of Composite Materials,1989,25(3):400-406.

[6] Sohn M, Hu X. Mode ii delamination toughness of carbon-fibre/epoxy composites with chopped kevlar fibre reinforcement[J]. Composites Science and Technology, 1994, 52(3): 439-448.

[7] Wake W C. Adhesion and the formation of adhesives[M].2nd edn. London:Applied Science Publishers Ltd., 1982.