高土石坝反滤料精确掺配与精细施工技术

2018-05-29李亚强

韩 兴,李亚强

(中国水利水电第五工程局有限公司,四川成都610066)

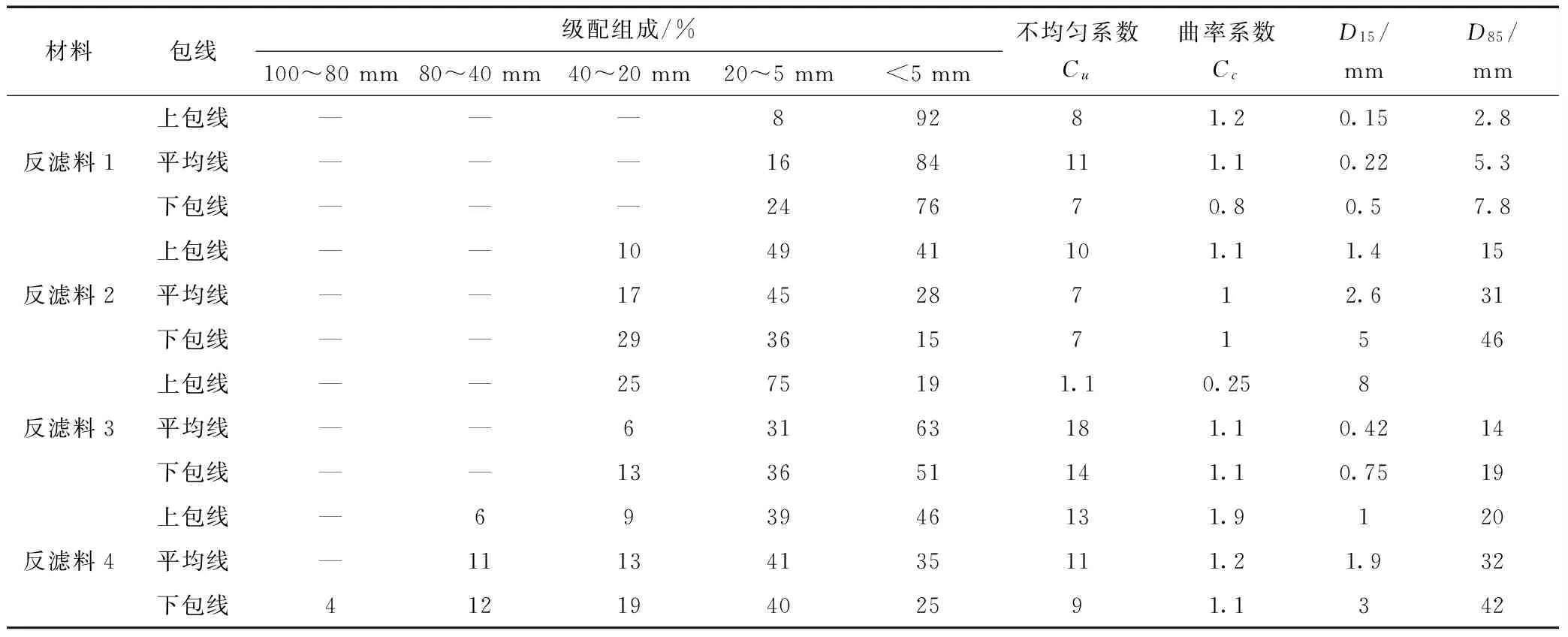

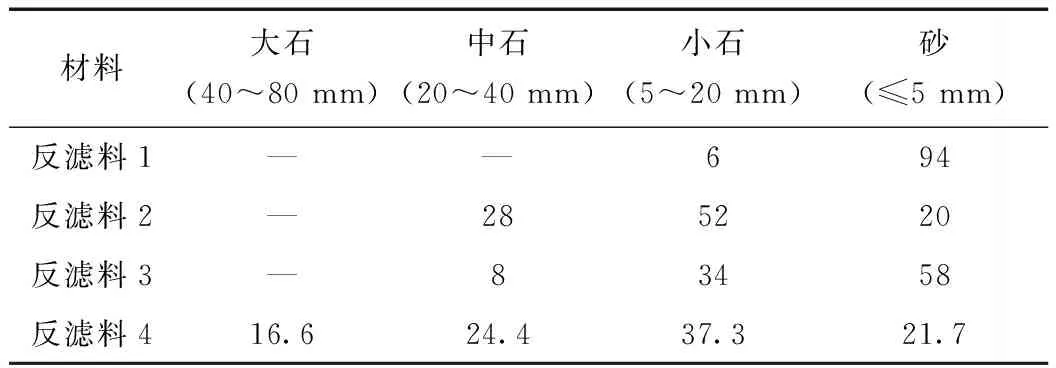

长河坝水电站大坝为砾石土心墙堆石坝。坝体设计在心墙上、下游侧均设反滤层[1],上游为反滤料3,宽8.0 m;下游设2层,分别为反滤料1和反滤料2,宽均为6.0 m。心墙底部在坝基防渗墙下游亦设厚各1 m的2层水平反滤层,与心墙下游反滤层相接。心墙下游过渡层及堆石与河床覆盖层之间设置反滤料4,厚1 m。反滤料填筑总量168.19万m3。4种反滤料填筑级配及压实指标各异[2],具体指标参数见表1。

1 反滤料精确掺配

1.1 工艺设计原理

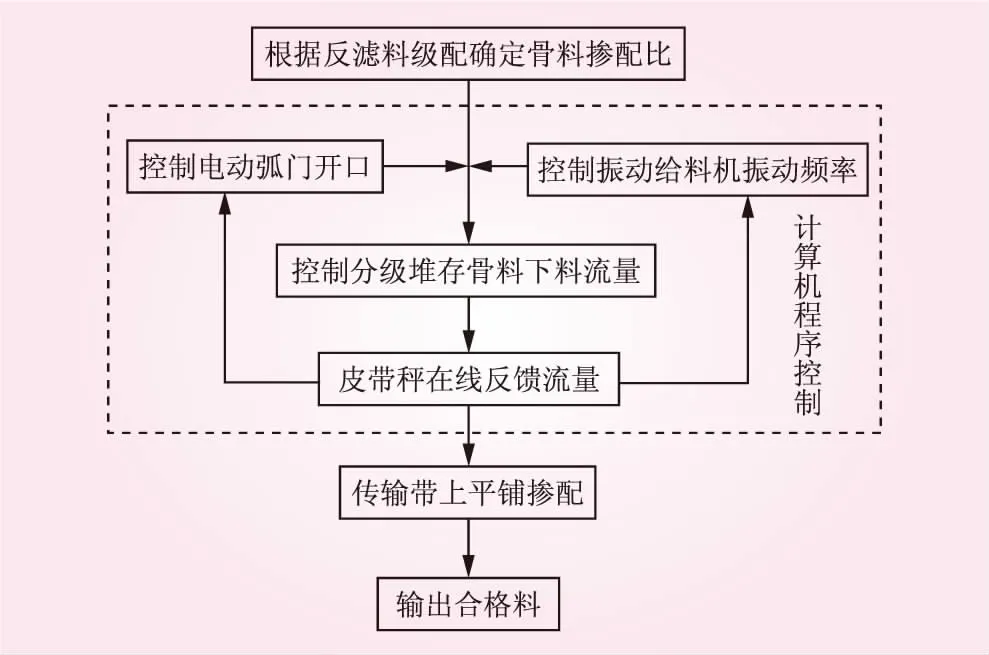

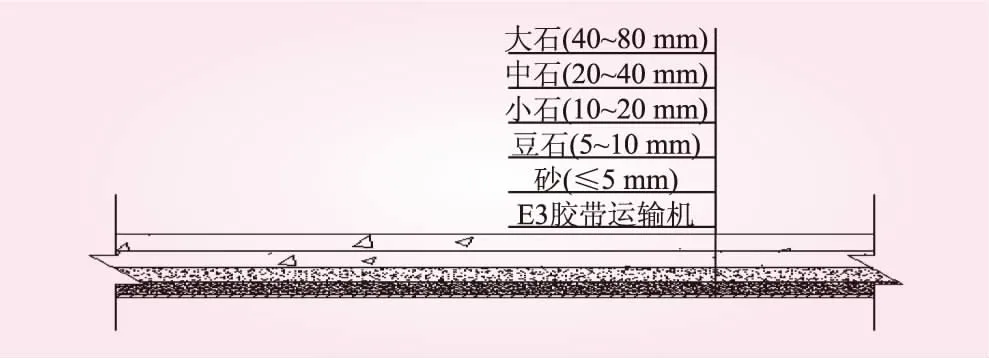

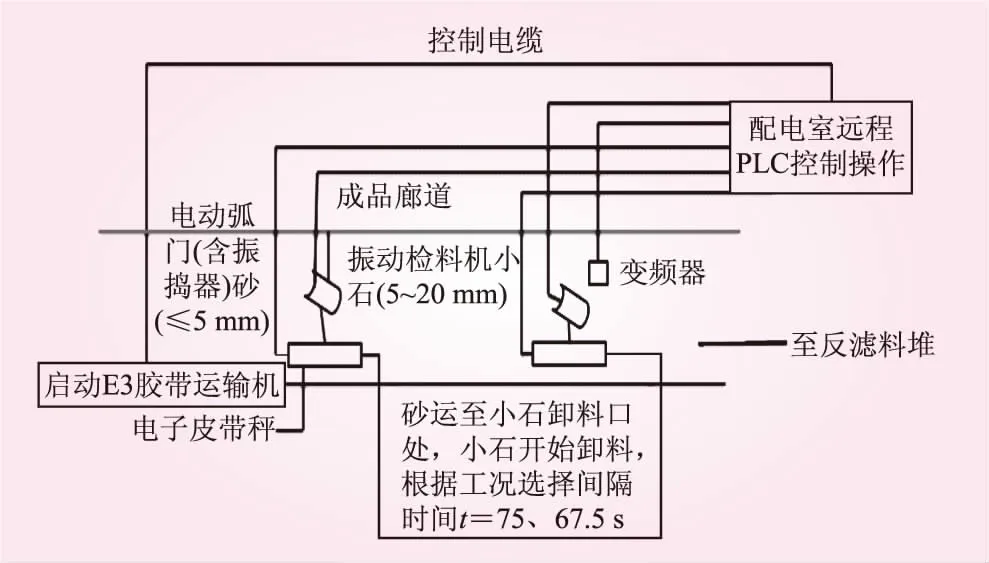

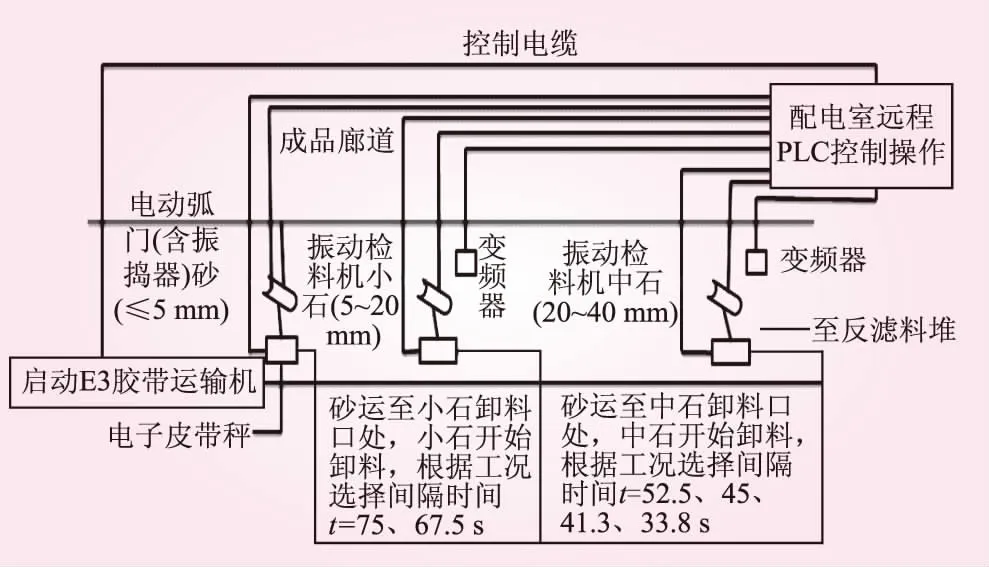

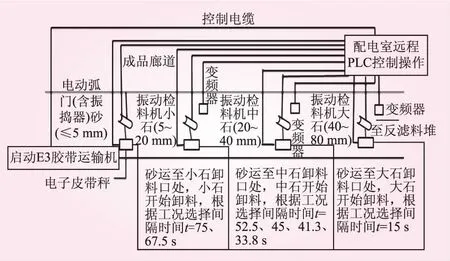

砂、小石、中石、大石等反滤料掺配原料在胶带运输机上依次下料平铺,根据反滤料设计级配对各粒径骨料掺配含量确定下料流量。调整电动弧门开口大小,控制下料流量范围;由中控室远程精确控制振动给料机变频器频率,再由经料机下的皮带秤在线反馈流量;通过工艺性试验现场采集参数进行自动化数据编程,从而实现反滤料的自动化掺配。反滤料自动掺配原理见图1。胶带机运输平铺骨料示意见图2。

1.2 生产工艺流程

根据反滤料自动化控制生产的原理以及通过现场工艺性试验,确定计算机自动化控制系统,反滤料生产具体工艺流程如下:

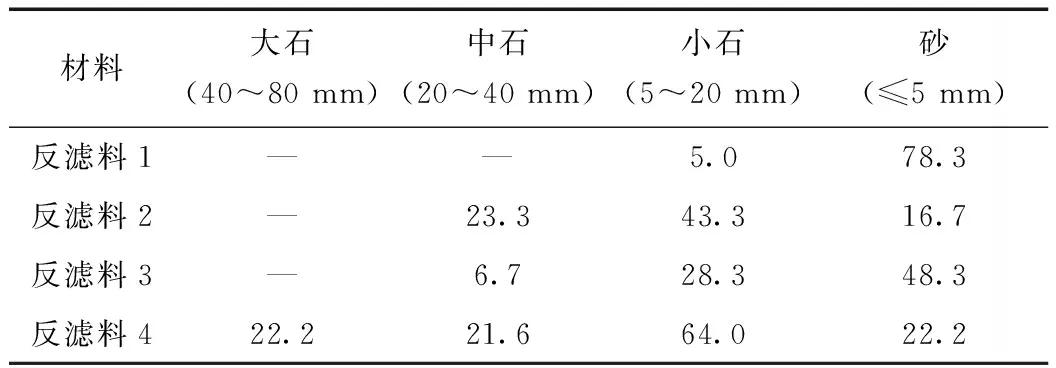

表1 反滤料设计级配指标参数

注:D15、D85分别为小于该粒径颗粒含量为15%、85%对应的粒径。

(1)反滤料1掺配工艺流程。根据卸料口的不同分2种工况,具体流程见图3。

(2)反滤料2、3掺配工艺流程。根据卸料口的不同分4种工况,具体流程见图4。

(3)反滤料4掺配工艺流程。共计1种工况,具体流程见图5。

以上4种反滤料按不同的工况,在成品料堆廊道胶带运输机卸料平铺,然后通过后续串接皮带机运至反滤料堆库存。其中,皮带运输终端的卸料小车在下料过程中的跌落起到二次掺配作用,最后装载机在成品反滤料堆装车出厂。

图1 反滤料自动掺配原理

图2 胶带机运输平铺骨料示意

图3 反滤料1掺配工艺流程

图4 反滤料2、3掺配工艺流程

图5 反滤料4掺配工艺流程

1.3 自动控制系统的设计

针对4种反滤料掺配工艺共计11种运行工况,通过现场采集各工况中各粒径骨料下料的时间间隔以及变频器的指定频率,同时结合目前骨料加工系统的自动化控制系统,针对此项工艺进行专门的自动化控制系统数据编程。当电动弧门开至指定开度大小后,反滤料掺配可以直接通过2号配电室(中控室)PLC远程操作。整个配料控制系统整体设计分为数据采集、输出控制、串行数据通信及人机界面管理4大部分。①数据采集部分主要实现变频器的频率给定和反馈。②输出控制部分通过对采集数据的分析和判断,实现对变频器频率的修正以及对电机和驱动器的驱动控制功能。③数据通信部分实现PLC与电脑之间的信息交换。④人机界面部分利用汉字显示屏完成提示、参数设定和报警显示,实现配方的输入、调用等功能,实现配料称量值的实时监控及配料过程的仿真。

表4 变频器设备技术参数设计

1.4 系统调试

反滤料的PCL控制掺配系统设备安装完成后,需通过工艺性试验对设备进行调试,确定变频器的频率和给料流量的关系。通过多次工艺性试验监测以及实时数据反馈采集和实时调整,最终得出相对稳定的流量-频率值。调试过程分3步:掺配比例确定、下料总流量及各种原料流量确定、给料机频率及电动弧门开度确定。

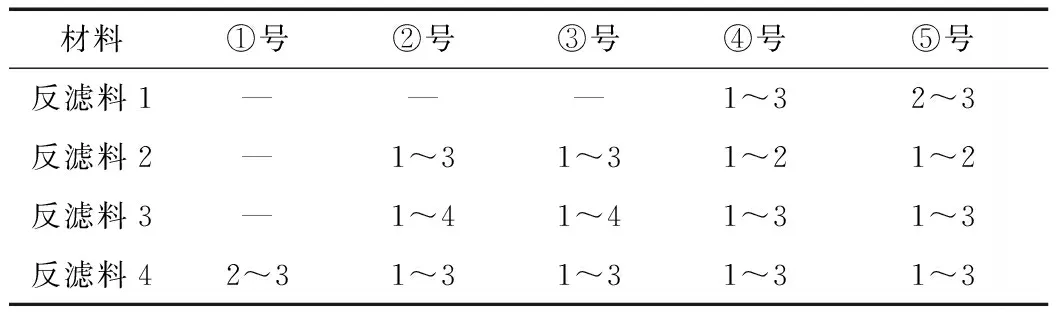

(1)掺配比例。根据反滤料设计级配指标,结合加工系统成品骨料实际级配及超逊径等具体情况,通过室内试验,最终确定反滤料不同骨料掺配比例(见表2)。

(2)变频器及弧门开度调试。E3胶带运输机输送量Q按300 t/h计,根据掺配比例和胶带机输送能力计算4种反滤料的各掺配骨料下料速度。以反滤料1为例:Q=300 t/h,掺配反滤料1需要小石和砂,掺配比例见表2,则小石下料量为18 t/h,即5 kg/s;砂下料量为282 t/h,即78.3 kg/s。其他反滤料相关下料速度依上述方法确定,具体指标见表3。根据实测下料流量,对主要控制设备变频器及电动弧门开口进行调试,调试后具体参数见表4。

表2 不同骨料掺配比例 %

表3 不同骨料粒径下料速度 kg/s

1.5 系统评价

(1)误差评价。利用电子皮带秤对4种反滤料不同卸料口在指定频率下的下料速度的稳定性进行了测试,抽检10组,测试成果见表5。传统平铺立采工艺的不合格率在3%~5%以上,而从表5可以看出,给料机变频技术的不合格率仅为1%~3%,有利于保证工程质量和增加经济效益。

表5 给料机变频精度 %

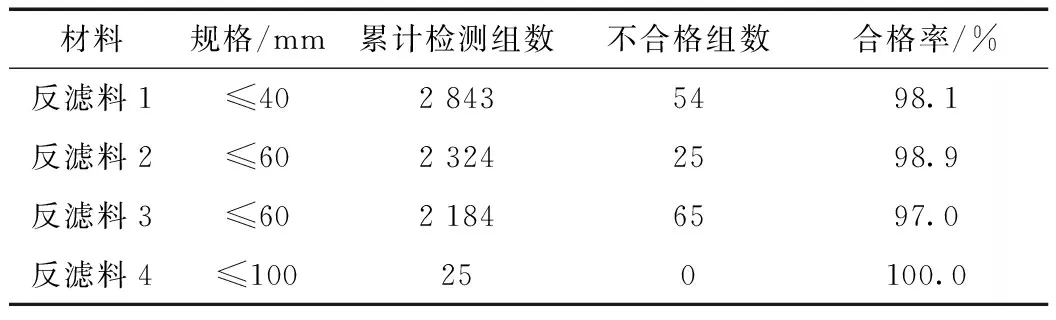

(2)质量评价。反滤料累计生产将近350万t,生产过程中各方联合对4种反滤料累计抽样检测7 376 组,抽样检测结果见表6。从表6可以看出,反滤料不合格率在3%以内,小于传统平铺立采的不合格率(3%~5%)。不合格料进入骨料加工系统后还可以重新筛分掺配。从反滤料自动化生产工艺生产的反滤料1~4的典型级配曲线可以看出,自动化掺配工艺生产的反滤料级配良好,均处在设计上、下包线之间,能够满足各项质量指标要求,并且生产的反滤料质量状况稳定,整体处于受控状态。

表6 反滤料质量检测统计

2 反滤料精细施工

2.1 工艺设计原理

在研制的推进式及牵引式2种反滤料摊铺器的基础上,最终研制出1种双料摊铺器。施工时以推土机作为动力,牵引摊铺器沿土石坝心墙区土-砂分界面前行,液压反铲或装载机跟进向双料摊铺的料箱内补充上料,从而完成心墙区土-砂分界面上土、砂各一定宽度范围的料物一次性平齐同步摊铺。通过平齐同步施工,解决了原施工工艺存在的不足。

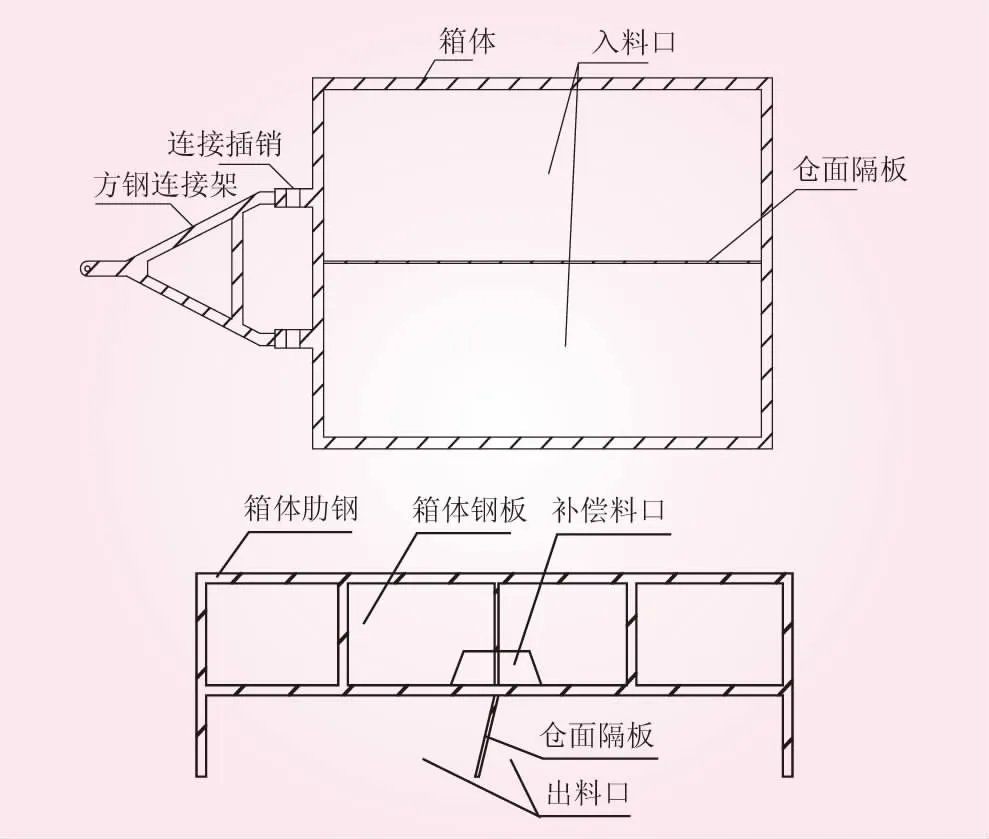

双料摊铺器为无底箱式结构,采用型钢和钢板加工而成。设计尺寸为高1 m、宽3 m、长4 m。摊铺器中间设置料仓分隔钢板,且料仓分隔板在出料口以下的倾角与心墙设计坡比一致。为保障碾压施工质量,在制作两侧料仓出料口高度时参考了对应料种生产性碾压试验确定的沉降率,出料口高度即为2种料的摊铺成形厚度。同时,考虑分隔钢板部位脱空造成分界部位料物坍陷,在摊铺器料仓分隔板两侧料仓出料口顶部各留有梯形缺口(补偿料口),以保证料种分缝部位的碾压效果。双料摊铺器设计结构见图6。

图6 双料摊铺器制作加工结构

2.2 工艺操作要点

通过不断改进和提高,形成了一套适用于土石坝土-砂分界面的施工方法。主要施工操作要点如下:

(1)层面处理及验收。每层分界面铺筑前,人工将层面上的杂物清理干净,经监理工程师验收合格后方可进行下道工序施工。

(2)测量放线。层面验收合格后,测量人员使用手持式GPS测量仪按设计图纸放出心墙土料及反滤料的铺料边界点,采用自制的自测方位光束引导放线器进行放线,白灰标记。同时,施工人员在距离料种分缝线1.85 m(推土机中线至履带板边缘距离)处平行放线并白灰洒线,画出推土机行走轨迹引导线,以保证推土机行走路线顺直。

(3)双料摊铺器就位。用反铲挖掘机将双料摊铺器吊运至分界区左、右岸一侧对应摊铺位置,使双料摊铺器的料种分割板与料种分界线重合,双料摊铺器方钢连接架方向朝向铺料方向,并连接在推土机机身后面的连接插销上。

(4)卸料。装有反滤料及砾石土料的自卸汽车采用后退法将砾石土料及反滤料分别卸在分界区各自准备摊铺的位置。反滤料采用单车分堆卸料的方式卸料,以保证卸料堆占地尺寸满足摊铺作业要求,便于后续摊铺作业施工。

(5)摊铺。由推土机沿分界线牵引双料摊铺器一次性完成铺料。摊铺过程中,装载机或液压反铲及时跟进给料;铺料箱偏离白灰线距离超过5 cm时应及时用挖机调整。如此连续作业,将分界面铺筑完成。在靠近岸坡处,摊铺器难以铺筑的局部地方,用反铲进行摊铺。砂-土分界面完成摊铺后,进行心墙区剩余部位的填筑施工。采用进占法填筑心墙土料,后退法填筑上、下游侧反滤料。

(6)碾压。整段分界面(3 m宽)铺筑完成后,采用26 t自行式振动平碾(碾宽2.2 m)沿铺筑方向(振动轮中线对准分缝线)碾压,静碾2遍+振碾12遍(按砾石土的碾压参数碾压,碾压完成后不再进行跨缝碾压),振动碾行走速度(2.5±0.2)km/h。

(7)检测[3]。分界面全部填筑碾压完成后,试验人员采用试坑灌水法检测压实度、相对密度及其颗粒级配。取样频次为1次/500 m3,每层至少1次。

2.3 质量控制措施

(1)土-砂分界面应作为心墙填筑区的单元工程进行专项验收,层面处理干净、刨毛,含水率满足要求,并经监理工程师验收合格后方可进行下道工序施工。

(2)土-砂分界面摊铺施工前,应对其结合边线测量放线,同时在距离料种分缝线1.85 m(推土机中线至履带板边缘距离)处平行放线并白灰洒线,画出推土机行走轨迹引导线,以保证推土机行走路线顺直。

(3)采用后退法[4]进行分界区土料卸料时,上料路线必须进行专项规划,尽量避免重车在心墙土料上行走对土料造成剪力破坏。摊铺作业完成后,及时用凸块碾对车辆行驶及装载机上料压光土料面重新刨毛。

(4)液压反铲及装载机对料仓进行喂料过程中,应控制上料速度,保证上料精度,避免上料过程中出现混仓现象。

(5)心墙区土-砂分界面碾压过程应严格按照选定的碾压施工参数碾压,并采取数字化监控系统[5]进行监控。同时,在进行坝体心墙土料及反滤料压实度试验检测时,应适当选取土-砂结合面部位进行试坑检测,确保填筑施工质量。

3 结 语

反滤料自动掺配及精细摊铺工艺技术适用水利水电工程土石坝施工中的反滤料加工生产及摊铺施工,长河坝水电站应用效果表明,反滤料自动掺配精确度高,生产效率高,质量效果好,实现了土-砂分界部位一次摊铺成形,满足体形规则、尺寸标准、界线清晰的要求,避免了料种相互侵占,减少了浪费,具有较好的工程应用及推广价值。

鉴于数字信息化的不断发展,后续反滤料的掺配与摊铺作业过程数据及主要参数,若能通过信息技术进行过程自动控制与信息显示集成,将会更加有效提高施工控制精度,确保施工质量。

[1] 水利电力部水利水电建设总局. 水利水电工程施工组织设计手册[M]. 北京: 中国水利水电出版社, 2003.

[2] DL/T 5395—2007 碾压式土石坝设计规范[S].

[3] DL/T 5129—2013 水电水利工程砾石土心墙堆石坝施工规范[S].

[4] DL/T 5269—2012 碾压式土石坝施工规范[S].

[5] 吴高见. 高土石坝施工关键技术[J]. 水利水电施工, 2013, 139(4): 1- 7.